构架横梁J型坡口单面焊双面成形工艺

2018-04-17李万君

何 岩,宫 平,李万君

(中车长春轨道客车股份有限公司,吉林长春130062)

0 前言

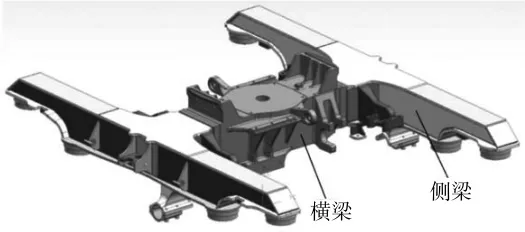

澳大利亚双层客车项目是澳大利亚新南威尔士州政府为更新悉尼市现有车辆而启动的项目,其构架组成由钢板焊接的箱形侧梁和横梁构成,其中横梁为铸造结构与钢板材料进行焊接构成的腔体结构,如图1所示。铸造结构与钢板材料的连接采用J型坡口对接焊缝,焊接要求完全熔透,单面焊双面成形,所有焊缝均要求100%超声波探伤,完成焊接的横梁腔体进行水压试验,整体焊接要求符合澳大利亚AS 1554标准[1]。

实现单面焊双面成形的方法很多,如采用TIG焊时电弧热量集中,形成的熔池体积小、弧柱柔和,熔池金属自重力与熔化金属界面张力有一定平衡,可借助填充金属熔化的搅拌作用有效控制熔池形状,使焊接过程平稳,反面成形良好[2]。轨道客车转向架焊接制造中综合考虑制造成本、生产效率和经济效益,一般采用MAG焊。由于该项目横梁自身结构尺寸因素和较高的焊接质量要求,在采用MAG进行单面焊双面成形时略有困难。在此针对横梁J型坡口单面焊双面成形工艺难点进行研究,得出解决方案。

图1 构架组成

1 工艺难点

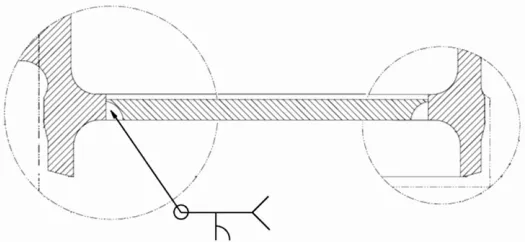

(1)J型坡口单面焊双面成形。该焊缝要求完全熔透,100%超声波探伤,水压气密性试验,质量要求高,操作难度大,如图2所示。

图2 横梁J型坡口对接接头

(2)首尾连接长大周围焊缝,连续稳定一次性焊接完成。该焊缝路径为直线段与圆弧段组合方形周围焊缝,焊缝长度1 104 mm,要求连续稳定、姿态一致,一次性焊接完成,如图3所示。

图3 横梁J型坡口对接接头

2 解决方案

2.1 J型坡口单面焊双面成形工艺难点的解决方案

单面焊双面成形的熔池形状特殊,正、背面熔池连通。单面焊双面成形技术常用击穿焊法,一般作用在背面熔池的电弧约为焊接电弧的1/3,作用在正面熔池的电弧约为焊接电弧的2/3。而电弧击穿数量的分配实际上也是对正、背面熔池热量的分配。单面焊双面成形的熔池冶金特点就是将电弧作用到背面,形成背面焊缝熔池。焊接化学冶金过程的首要任务是保护熔化金属,其次是对熔化金属进行冶金处理,调整熔合比等。电弧既是热源又是保护气体,使背面熔池处于与正面熔池相同的气体保护条件下。因此背面焊缝能获得与正面焊缝相等或优于正面焊缝(背面焊缝被退火)的机械性能[3]。

影响单面焊双面成形熔池平衡的因素主要有焊接电流、接弧位置、燃弧和熄弧时间、熔池形状、钝边厚度、焊条角度。确定焊接电流后,在保持熔池体积变化尽可能小的前提下调整电弧温度和压力在熔池中的分布,改变熔池形状和尺寸,充分发挥金属相界面上的吸附力和表面张力的作用,是单面焊双面成形技术所需要掌握的技能[4]。根据本研究中J型坡口对接焊缝的结构特点,从以下方面进行分析。

(1)焊接方法。综合考虑焊接质量、生产效率因素,采用MAG焊,击穿焊法,使电弧作用到背面,形成背面焊缝熔池。

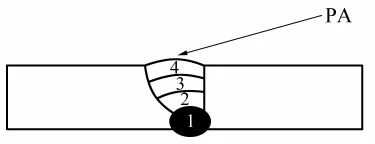

(2)焊接位置。根据结构特点,单面焊双面成形打底焊只能在PA和PC两个位置中选择。当采用PA位置时,熔池呈悬空状态,液态金属受重力影响极易产生下坠现象,焊接过程中必须根据装配间隙及熔池温度变化及时调整焊枪角度、摆动幅度和焊接速度,以控制熔池尺寸,保证焊件背面形成均匀一致的焊缝。而结构中的J型坡口使得钝边处母材金属总体体积或截面面积偏小,金属相界面上的吸附力和表面张力偏小,极易引起液态金属下坠。当采用PC位置时,熔池下部焊道对熔池有依托作用,有利于实现单面焊双面成形,但电流不宜过大,否则会产生液态金属下淌,使焊缝正面和背面出现焊瘤。因此,打底焊采用PC位置焊接较为有利,如图4所示;填充和盖面焊时,因打底焊具有保护熔池的作用,可在更加有利的PA位置完成,如图5所示。

图4 打底焊PC位置

图5 填充和盖面焊PA位置

(3)焊接方向。MAG单面焊双面成形熔池较小,焊接时应注意控制熔孔尺寸、坡口两侧根部熔合情况和焊枪倾角,以免焊接过程中发生液态金属超前流动造成的“假焊”现象[5]。当焊接方向由右向左推着熔池行进时,一方面电弧穿透力大,背面成形不稳定,操作不当容易焊穿;另一方面,焊枪倾角、摆动、速度不当容易造成未焊透的“假焊”现象。当焊接方向由左向右拖着熔池行进时,有利于击穿接头根部钝边打出熔孔,并维持熔池动态平衡,且焊接时可直接观察到背透成形好坏,避免出现“假焊”现象。

(4)起弧与收弧。MAG单面焊双面成形采用击穿焊法,起弧时必须击穿根部钝边形成熔孔,然后锯齿形摆动将熔池轻轻向背面挤压至根部,稍作停留后转入正常焊接。收弧时采用叠加法和转移法将背面熔池引入正面,防止收弧缩孔。

综上,采用MAG焊击穿焊法,打底焊PC位置,由左向右施焊,填充和盖面焊PA位置。焊接参数见表1,打底焊表面成形和焊缝背面成形见图6、图7。

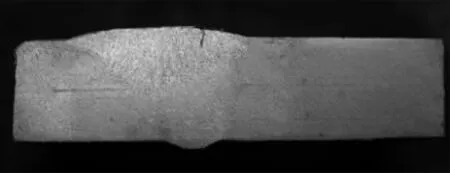

依据ISO 15613标准程序评定焊接工艺,接头拉伸性能、弯曲性能、冲击性能、硬度值各项试验测试结果合格,满足标准要求和设计技术要求,接头低倍金相照片如图8所示。

表1 焊接工艺参数

图6 打底焊正面成形

图7 打底焊背面成形

图8 接头低倍金相照片

2.2 首尾连接长大周围焊缝连续稳定一次性焊接工艺难点的解决方案

由于焊缝首尾连接封闭,焊缝路径中有直线段和圆弧段过渡,PC位置连续焊接需借助焊接变位机来实现。横梁J型坡口单面焊双面成形打底焊PC位置连续焊接专门设计的变位装置如图9所示。

在焊接过程中的直线段焊接时,保持变位机不动,圆弧段焊接时,启动变位机匀速转动,在熔池达到下一直线段起点时停止转动,依次操作直至起弧点与收弧点重合,焊接完成。试验结果表明,该装置很好地解决了横梁长大周围焊缝连续稳定一次性焊接的工艺难点,效果良好。

图9 PC位置连续焊接用变位机

3 结论

针对构架横梁结构中的J型坡口单面焊双面成形焊缝的特殊要求,分析该横梁产品的结构特点和焊接工艺难点,最终确定采用MAG焊击穿焊法,由左向右施焊,借助变位机保证PC位置连续一次性完成焊接,实现单面焊双面成形要求,既保证了焊缝质量又提高了生产效率,且不额外增加制造成本,效果良好。

参考文献:

[1]王文华,吴冬,宋春元.出口澳大利亚双层动车组转向架研制[J].铁道车辆,2010,48(5):17-19,47.

[2]孙景荣.单面焊双面成形技术[J].电焊机,2002,32(12):34-36.

[3]祝桂松.浅谈单面焊双面成形技术(一)[J].铁道机车车辆工人,1999(1):9-11.

[4]祝桂松.浅谈单面焊双面成形技术(二)[J].铁道机车车辆工人,1999(2):5-7.

[5]邹尚利,冯玉敏,杜冬梅.焊工培训教材单面焊双面成形技术[M].北京:机械工业出版社,2002:293-306.