时速200 km城际动车组车体焊接变形机理及尺寸控制

2018-04-17王亚男

王亚男

(中车长春轨道客车股份有限公司,吉林长春130062)

0 前言

铝合金车体因其质量轻、耐腐蚀、外观平整度好和车体美观而受到世界各城市交通公司和铁道运输部门的欢迎。铝合金车体目前主要有两种结构模式——闭式型材结构模式和板梁结构模式[1],目前我国高速动车组车辆均采用闭式型材结构模式,这种模式主要采用弧焊焊接进行制造。因铝合金的热膨胀系数较大,在焊接过程中会出现变形,主要表现为纵向变形、横向变形以及弯曲变形等[2]。国内外一直通过优化焊接工艺、调整焊接参数[3]、预制反变形等方法进行焊接变形的控制[4-7]。在此介绍时速200 km城际动车组的结构及车体焊接的变形机理及控制变形的工艺方法。

1 车体组成结构及关键尺寸

1.1 车体组成结构

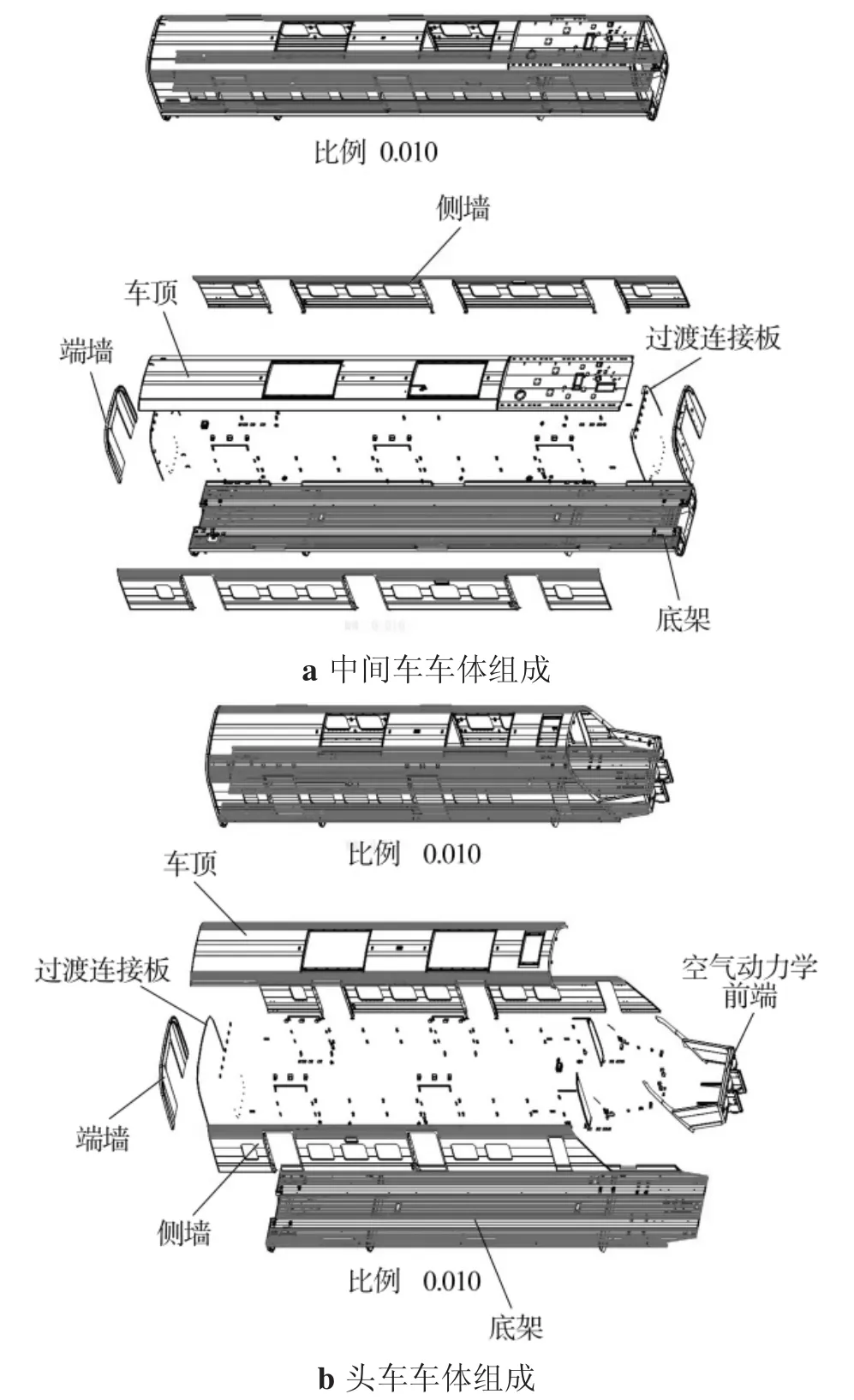

时速200 km城际动车组车体框架由6系铝合金型材拼焊而成,铝合金车体(以下简称铝车体)作为动车组列车的关键承载部件,是一个封闭的焊接结构。铝车体由底架、侧墙、车顶和端墙、空气动力学前端、过渡连接板及各种车体附件拼焊而成,如图1所示。

图1 车体组成结构示意

1.2 车体组成关键尺寸

车体组成的关键尺寸为车体长度、挠度、车体宽度、高度和对角线差、门口高度。这些尺寸直接决定部件装配尺寸、车体内部空间大小、车辆运行安全等,具体尺寸如表1所示。

表1 时速200 km城际动车组铝车体组成关键尺寸

2 车体组成焊接变形机理

2.1 试验方法

试验材料如图2所示,主要包括焊接完毕尺寸合格的底架组成、车顶组成、侧墙组成、端墙组成、过渡连接板、空气动学前端(头车)。

图2 试验材料示意

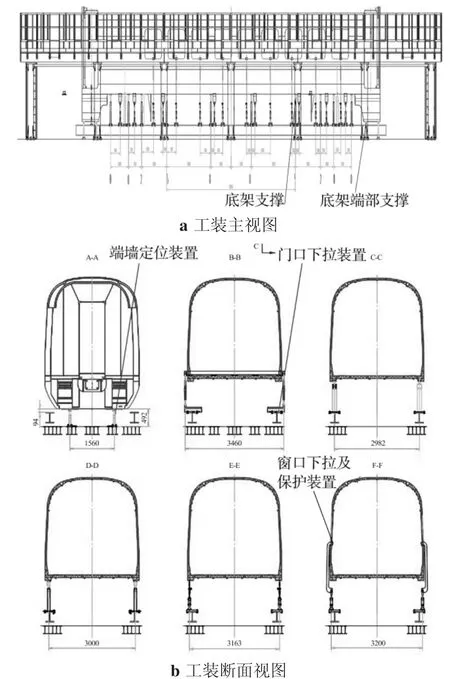

2.2 试验工装

采用自行设计的车体组成组焊工装,配套窗口下拉装置及门口下拉装置等,头车与中间车可实现工装快速切换,如图3所示。

图3 车体组成组焊工装示意

2.3 试验流程

工艺流程如图4所示。将尺寸合格的底架组成落入工装,组对侧墙组成及车顶组成,顺序为先侧墙后车顶,随后调整和校核车体断面尺寸及门口尺寸,最后焊接车体框架。如图5所示,车体框架的焊接采用先焊接车外后焊接车内的焊接顺序。

图4 车体组成焊接工艺流程

图5 车体框架焊缝顺序示意

2.4 试验结果

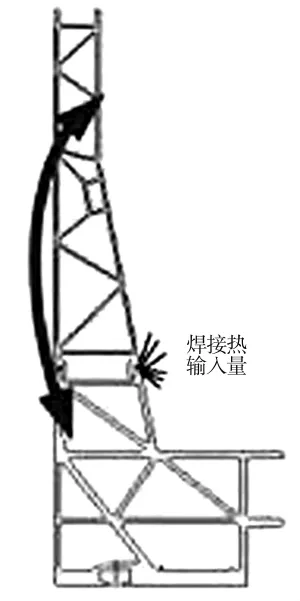

通过试制首台试验车,得到车体组成的焊接变形机理为:焊接时,两型材或板材的焊缝处加热到熔化温度,焊缝与母材会形成较大的温度梯度,铝合金膨胀系数较大,焊缝附件的高温区要求伸长量较大而受阻,受到来自母材其他区域的压应力,母材的其他区域因抵挡焊缝附件的伸长而受到拉应力,最终形成沿焊缝一侧向内弯曲的变形机理,见图6。

图6 车体组成焊接变形机理示意

车体组成焊接过程中表现为:

(1)车顶与端墙,及侧墙与端墙的焊缝在焊接过程中的长度方向收缩,焊接收缩量达到3~4 mm。收缩会使端墙沿车体长度方向向车体中心倾斜,车体长度尺寸减小,如图7所示。

图7 车体长度方向的焊接收缩示意

(2)车顶与侧墙,侧墙与底架的焊缝在焊接过程中焊缝会收缩,焊缝两侧墙板会向车外弯曲,整体断面表现为车体高度下降、宽度增加、高度下降10~13 mm,宽度增加3~4 mm,如图8所示。

图8 车体断面的焊接收缩示意

(3)车体组焊后车体两端向上弯曲,与设计的理论挠度方向相反。两端向上弯曲值达到2~5 mm。针对头车空气动力学前端整体向上翘曲5 mm,如图9所示。

图9 车体挠度的焊接变化示意

(4)车体组焊后门口高度下降,下降2~4 mm。

(5)车体内部均匀使用对角线支撑顶针和拉杆,焊前将对角线差值调整至3 mm以内,并点固,焊后对角线差值小于3 mm。

3 车体组成焊接变形及尺寸控制

3.1 车体长度尺寸控制

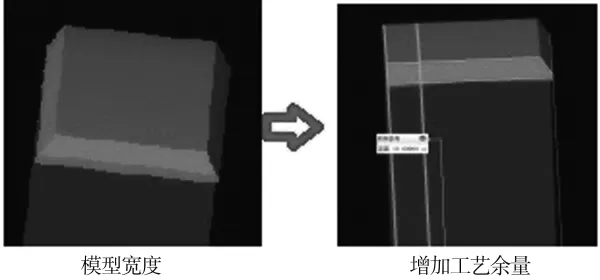

车体是由底架、侧墙、车顶和端墙拼焊形成,长度取决于底架、侧墙和车顶长度。试制结果显示,车体长度在焊后呈缩小趋势,需在焊前预留工艺放量,底架边梁和地板加长6 mm,保证底架组焊完成后长度为+6 mm;考虑部件在长度方向上的制造公差,端部采用侧墙与车顶均通过过渡连接板的结构与端墙相连,以保证在长度方向上消化掉部件的制造公差,端部过渡连接板采用增加研配量进行现车研配,如图10所示,连接板单间增加10 mm放长量,组焊过程中打磨现车切割与焊缝坡口,保证车体长度尺寸。

图10 过渡板工艺余量示意

3.2 车体高度与宽度尺寸控制

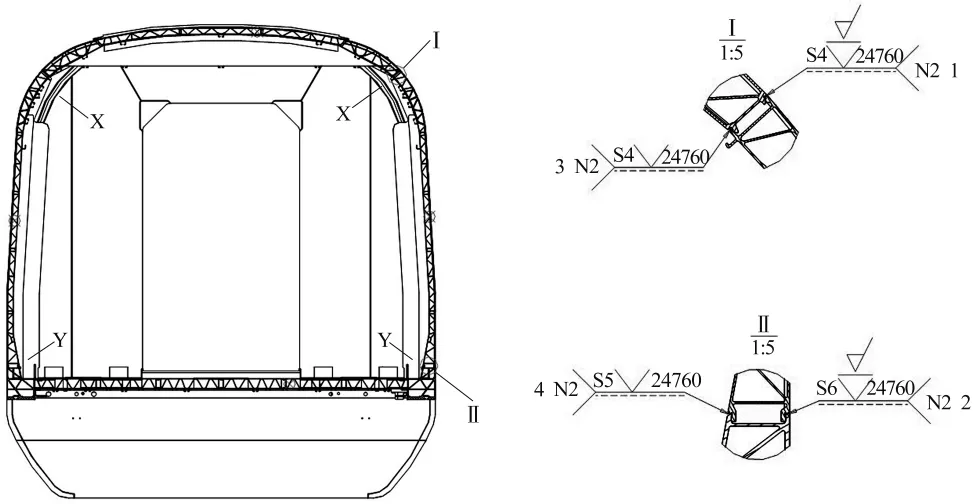

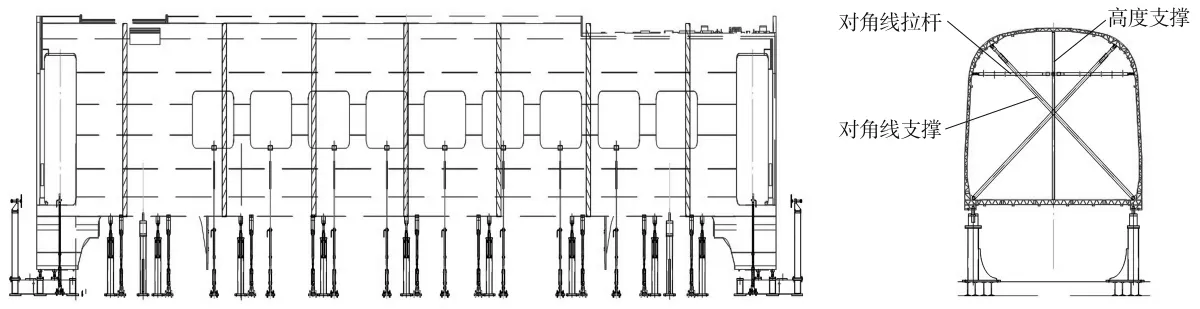

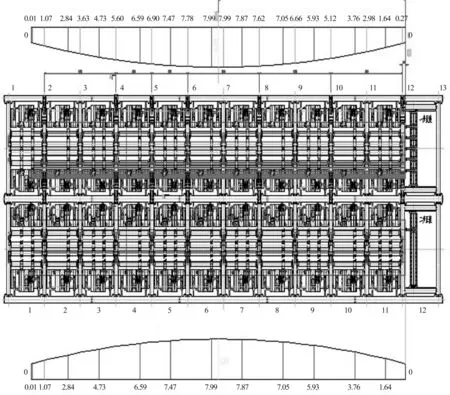

根据试制结果显示的车体高度与宽度及对角线的差值的尺寸变化趋势及范围,需在组焊前预制反变形,并控制各大部件的单件尺寸公差等不同参数,以保证最终车体组成关键关键尺寸合格。为保证对角线差值小于3 mm,需在车内使用顶针和拉杆,如图11所示,整车在长度方向上均匀分布7组。

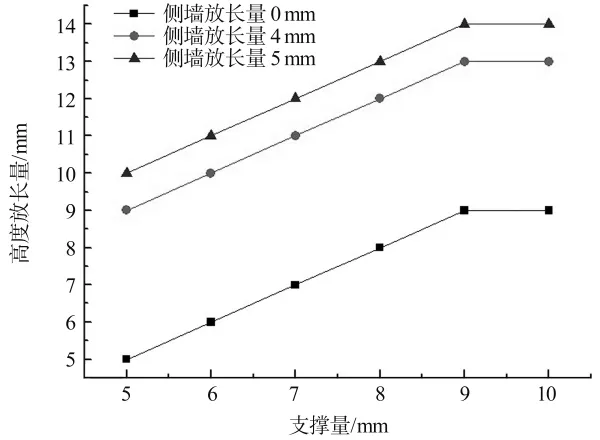

车体焊后高度直接受到反变形支撑和侧墙单件高度的影响,试制结果显示,车体高度方向收缩量10~13 mm,故需在焊前进行高度方向上的向上支撑。如图12所示,在支撑过程中发现在侧墙单件的高度公差为0时,车体高度支撑量达到9 mm时出现地板塌陷,对车体高度的增加不再起作用,故要求对侧墙单件的高度尺寸进行控制。

图11 车体顶针支撑分布示意

图12中,当侧墙单件的高度达到4 mm时,车体高度放长量可达13 mm;当侧墙单件高度5 mm时,车体高度放长量可达14 mm,故侧墙单件的焊后高度应达到(+4,+6)mm方能满足车体组成组焊后的高度要求。考虑侧墙单件的焊接收缩,侧墙单件的型材焊前组对公差应达到(+6,+10)mm,如图13所示。

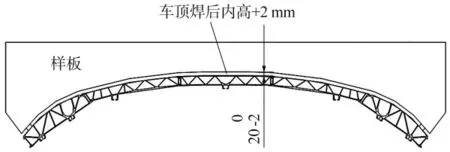

同时车体的高度还受到车顶高度的影响。在车顶宽度满足尺寸要求的前提下,需要将车顶的弧度控制+2 mm,使车顶弧度向正上方拱起,以保证车顶的内高满足最终车体合成的需求,如图14所示。

图12 侧墙单件放长量与车体高度支撑量曲线

图14 车顶单件公差示意

3.3 车体挠度尺寸控制

车体组成组焊后的最终挠度取决于车体组成的工装夹具的预制挠度以及侧墙部件的挠度,并受车顶部件的平整度影响。为保证车体组焊后整体挠度在(0,8)mm,需要在工装预制 8、5、2、0、0 mm 的挠度分布,利用水准仪精确测量各支撑面的高度差值,并使用下拉装置保证底架边梁下面和定位支撑块密贴,以保证预制的工装挠度的作用。针对头车,在空气动力学前端部位,在焊前预制向下5 mm的反变形下拉,可有效防止焊后前端上翘,如图15所示。

车体挠度控制不仅要控制底架下拉的挠度,还要控制侧墙的挠度值,以保证在底架下拉状态下,侧墙和底架间装配出均匀的间隙。若侧墙挠度过小,则无法满足底架与侧墙的组对装配需求及保证整车焊后挠度值。故需要保证侧墙单件的挠度为8~10 mm,侧墙单件组焊工装上需预制挠度11 mm,如图16所示,沿侧墙长度方向y方向定位最中间点为11 mm,依次向侧墙两侧递减,与底架位置相对应,两端部挠度为0。

图15 车体组成工装预制挠度示意

3.4 车体门口高度控制工艺

车体焊后的门口高度取决于侧墙的高度和焊前门口的支撑高度。

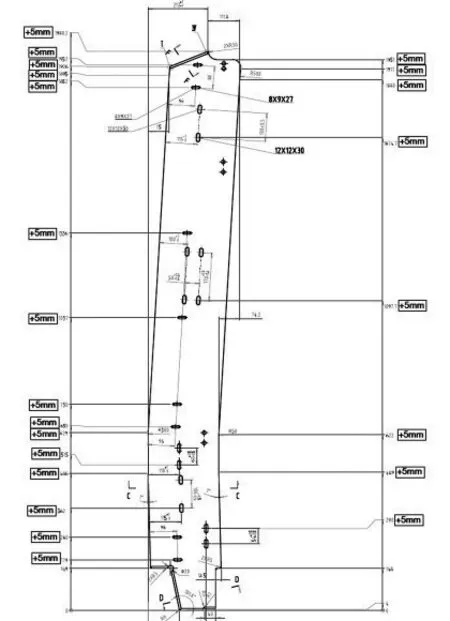

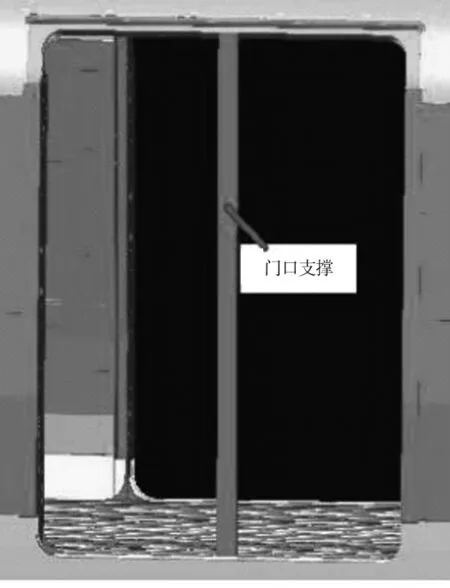

根据前面所述,为保证焊后车体内高,需控制侧墙单件的型材组对公差为(+6,+10),以保证侧墙单件的焊后高度为(+4,+6),在此侧墙高度下门口的高度通常为焊前(+4,+6),此高度下门口下角的门柱型材与底架的边梁会形成理论为4~6 mm的间隙,间隙过大,会造成焊接热输入量过大,增加焊接收缩,焊后影响门口高度。故需预先将侧墙的门柱型材在焊前增加5 mm工艺放长量,以保证侧墙高度的正公差需求,如图17所示。并在门口处焊前使用工装进行支撑顶紧,以减少焊接收缩引起的门口高度降低,如图18所示。

图16 侧墙单件工装示意图

图17 门柱放长示意

4 结论

(1)铝合金车体组成关键尺寸包括车体长度、车体宽度、车体高度、对角线差值、车体挠度、门口高度。

(2)车体长度焊后会收缩,控制方法为底架增加6 mm工艺余量,车顶与侧墙通过过渡连接板与端墙连接,过渡连接板增加10 mm装配余量,现车研配,可有效保证车体长度尺寸。

图18 门口支撑示意

(3)车体高度焊后会下降,宽度增加,高度下降10~13 mm,宽度增加3~4 mm。车体高度取决于侧墙高度与组对过程中的支撑高度,并受车顶内高影响,侧墙型材组对公差(+6,+10)mm,侧墙单件组焊后高度(+4,+6)mm,车顶弧度在+2 mm 时,车体焊后车体高度与宽度尺寸可有效保证。

(4)车体组焊后车体两端会向上弯曲,与设计的理论挠度方向相反。两端向上弯曲值达2~5 mm。针对头车空气动力学前端整体向上翘曲5 mm,车体挠度尺寸取决于工装预制的挠度及侧墙的挠度,并受到车顶平整度的影响,工装挠度预制8 mm,5 mm,2 mm,0 mm,0 mm,侧墙单件焊后挠度 8~10 mm,侧墙组焊预制挠度11 mm时,可有效保证车体挠度尺寸。头车在空气动力学前端焊前预制向下5 mm的反变形,可有效保证前端尺寸。

(5)车体组焊后门口高度值下降,下降2~4 mm,门口高度尺寸取决于侧墙型材组对公差与门柱型材的工艺余量,侧墙型材组对公差侧墙型材组对在(+6,+10)mm,侧墙单件组焊后(+4,+6)mm,门柱工艺余量5mm时,并使用门口支撑,保证焊前门口高度(+4,+6)mm,可有效保证焊后车体门口高度尺寸。

参考文献:

[1]王炎金.铝合金车体焊接工艺[M].北京:机械工业出版社,2010.

[2]周万盛.铝及铝合金的焊接[M].北京:机械工业出版社,2006.

[3]李占文,李树立.焊接结构变形控制与矫正[M].北京:化学工业出版社,2008.

[4]刘志平,王金金,王立夫.CRH3铝合金高速动车组焊接技术[J].金属加工,2010(16):10-14.

[5]章明明.预拉伸控制铝合金焊接变形[J].材料开发与应用,2005(1):36-38.

[6]张筑生.焊接变形的控制方法[J].现代制造技术与装备,2007(2):15-17.

[7]孟宪福.铝合金工件的焊接变形及控制措施[J].铁道机车车辆工人,2007(2):5-8.