CR400BF转向架构架关键制造工艺

2018-04-17李小军刘冠男

李小军,刘冠男

(中车长春轨道客车股份有限公司,吉林长春130062)

0 前言

近年来,高速列车的运营速度越来越高,对高速列车关键部件提出了更为严格的要求。作为高速列车走行部的主要构件,转向架在工作过程中承受着安装部件的工作载荷、制动、牵引和惯性力等交变载荷,是保证高速列车高速运行的关键部件,其结构设计和制造质量对高速列车的运营安全有着重要影响。

中国标准动车组是在中国铁路总公司主导下,集国内轨道车辆相关企业、高校、科研院所等优势力量而研发制造的尖端产品,在技术上实现全面自主化,具有创新性、安全性、智能化、人性化、经济性等特点。中国标准动车组分为CR400AF和CR400BF两款车型,在此主要介绍由中车长客股份公司牵头研发并生产的CR400BF转向架构架关键制造工艺。

1 CR400BF转向架构架

1.1 构架结构

构架是转向架各零部件的安装基础,是转向架的关键承载部件,承受和传递各种作用力,不仅其结构、形状、尺寸需满足转向架组装的要求,构架结构强度也必须满足运营及极限工况下的相关力学要求。

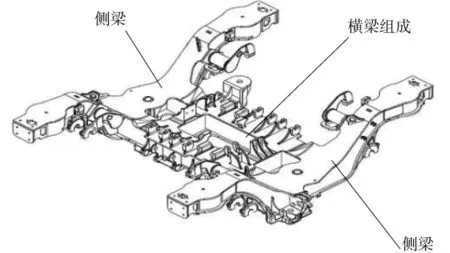

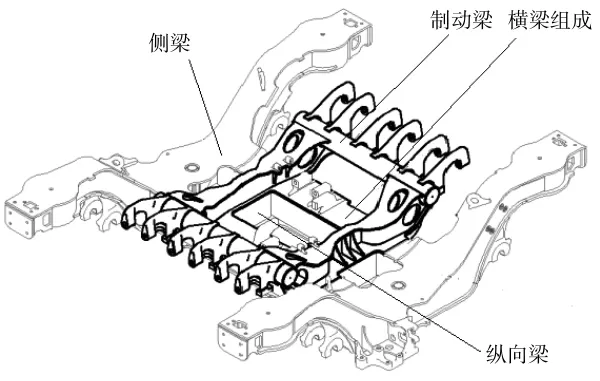

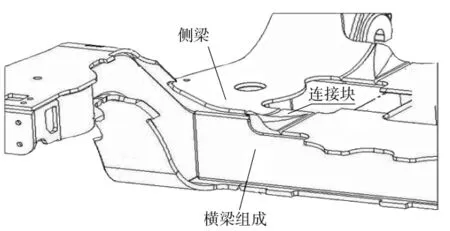

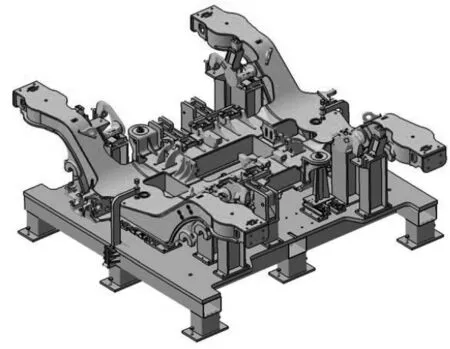

CR400BF转向架构架采用焊接结构,构架主体由2个箱型结构的侧梁和1个横梁组成,呈H型结构;侧梁采用上、下盖板和两侧立板组成的箱型变截面U型结构,外部设计了扭杆座、抗蛇行减振器座、转臂定位座等。横梁组成采用钢板焊接的2个箱型结构通过靠近两端的纵向立板连接的结构。动车横梁组成上设计有牵引电机、齿轮箱、牵引拉杆、横向减振器等部件安装座;拖车横梁组成上除牵引拉杆、横向减振器等部件安装座外,还设计有两根制动梁,与横梁采用箱型过渡连接,以满足轴盘制动夹钳的安装需要。侧梁和横梁以插接方式连接,侧梁上盖板向内延长通过连接块和横梁上盖板实现对接,侧梁下盖板向内延长与横梁下盖板对接,而横梁外立板和内立板分别向外延伸插入侧梁内部直接与侧梁内立板连接。动、拖车构架结构及连接形式分别如图1~图3所示[1-2]。

图1 动车构架

图2 拖车构架

1.2 构架材料

根据构架在列车运营过程中的受力特点,采用S355J2W+N耐候钢及Q345E两种材料。S355J2W+N耐候钢材料具有屈服强度高(ReL≥355MPa)、可焊性好(C当量≤0.45%)、耐腐蚀性优异[3]和低温冲击韧性较好的特点。构架的横梁、侧梁等主体结构均采用S355J2W+N耐候钢板。牵引电机、齿轮箱、制动装置、牵引拉杆、横向减振器等部件在构架上的安装座均采用锻件,材质采用Q345E。

图3 构架横、侧梁接口

2 CR400BF转向架构架制造工艺流程及难点

动车、拖车两种构架主结构一致,因此,两种构架的制造工艺基本相同。

2.1 构架制造工艺流程

构架采用模块化制造工艺,先分别完成侧梁和横梁(拖车构架含制动梁)的组对和焊接,再进行构架组焊,即将横、侧梁组焊至一起,并完成各安装座的组焊,具体流程如图4所示。整个工艺流程中,侧梁焊接工序、构架一步调修工序和构架二步组对工序极为关键。其中,侧梁的焊接量占整个构架焊接量的50%,由于箱型结构本身易产生扭曲和弯曲变形,且矫正困难,加之侧梁上包含转臂定位座、扭杆座等关键零部件,焊缝质量要求高,因此,侧梁焊接工序对构架整体质量影响很大。另外,构架一步调修和构架二步组对工序直接影响构架上各安装座的组对尺寸,并对构架最终尺寸有着决定性影响。

图4 构架焊接工艺流程

2.2 工艺难点

(1)部分关键焊缝的焊接质量。

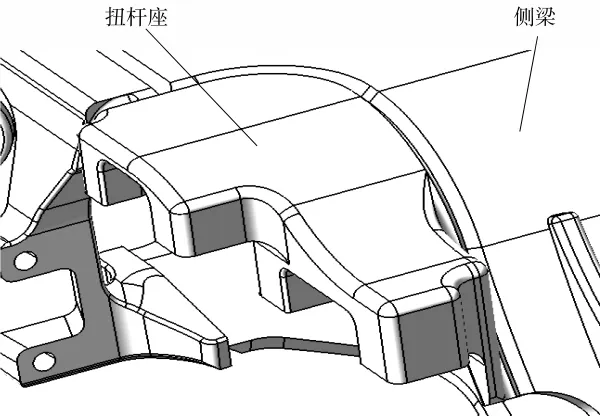

构架上的部分关键焊缝,焊接位置不佳,且焊缝质量等级高(CP B),很难保证焊接质量。如侧梁与扭杆座之间的对接焊缝,焊缝接头形式为双面V型坡口对接接头,整条焊缝呈一条空间曲线分布,如图5所示。焊缝质量等级为CP B级,要求X射线探伤检测,难度较大。

图5 侧梁与扭杆座对接焊缝示意

(2)构架焊接尺寸控制。

受尺寸精度要求高、焊接变形大、变形矫正困难等诸多因素制约,构架焊接尺寸控制是CR400BF转向架构架焊接的一大难点。

(3)焊接生产效率。

构架焊接质量和焊接尺寸精度的要求高,生产过程中某一个环节的疏漏将对构架整体质量造成很大影响,极易导致焊接返工及矫正困难,加之构架本身焊接量较大(单个构架焊丝消耗约110 kg),焊接生产效率提升困难。

3 CR400BF转向架构架关键制造工艺

3.1 焊接方法

构架采用MAG焊,保护气体为φ(Ar)82%+φ(CO2)18%混合气体,除了不带衬垫的对接焊缝打底层焊接采用较小的焊接规范(电流90~110 A,电压16~18 V)以外,其余焊缝的焊接电流、电压均为240~270 A、28~31 V。上述规定的焊接方法及参数经工艺评定及生产实践验证,焊缝成形良好、飞溅相对较少、接头质量好,电弧稳定性好。

根据构架结构特点,采用手工焊接与机械手焊接相结合的方法,侧梁、制动梁及齿轮箱安装座的主体焊缝均采用焊接机械手进行焊接。

3.2 焊接材料

焊丝选择时综合考虑强度匹配、耐候性及冲击性能等因素,最终确定为实心焊丝NiCu1-IG(ISO 14341-A-G42 4 M)。

3.3 焊接设备

(1)焊机。

构架焊接选用福尼斯TPS5000MAG焊机,最大输出电流500 A,在规定的构架焊接参数范围内,焊机负载持续率100%。

(2)焊接机械手。

采用IGM大型悬臂式焊接机械手进行侧梁及制动梁的自动化焊接;采用OTC小型坐式机械手进行齿轮箱吊座组件的自动化焊接。焊接机械手的使用大幅提高了焊接生产效率,保证了焊接质量的稳定性,并有效解决了部分位置焊接操作性不佳的问题;同时,有利于工艺人员掌握焊接变形规律,从而制定减小焊接变形的工艺措施。

(3)焊接变位机。

焊接变位机根据焊接部件的质量和焊接位置进行选择。在CR400BF转向架构架制造过程中,采用头尾架升降式焊接变位机(最大承载8T)进行构架焊接;采用液压前倾式焊接变位机(最大承载3T)进行侧梁及横梁焊接。

3.4 关键制造工艺要点

CR400BF转向架构架制造工艺的制定与实施的目的是保证构架的质量并实现构架批量化生产。而该目标的实现必须对工艺准备及制造过程的各个环节加以控制与改进。相比于焊接完成后对成形不良的焊缝进行打磨和无损检测,以及对尺寸超差部位进行矫正等传统质量控制措施,在构架制造过程的控制更为关键。CR400BF转向架构架制造工艺根据试制期间面临的工艺难点及质量风险点进行优化,主要在工装设计、构架组对、关键焊缝焊接质量控制及焊接变形控制4个关键环节加以改进和验证。

3.4.1 工装设计

CR400BF转向架构架工装设计主要从保证定位精度、减少焊接变形和改善焊接位置角度出发,兼顾操作的便利性和工装自身的强度与刚度,理论与实践相结合,在实践中完成工装设计细节完善。根据用途的不同,主要分为三类:组对工装、焊接夹具和调修检测工装。

组对工装尤其注重定位精度和本身刚度的设计,以构架二步组对工装为例,如图6所示,该工装由钢板与矩形管组焊而成的工作台和安装在工作台上的定位装置和压紧装置组成。为提高工装的定位精度,规定工作台面(工装定位基准平面)整体加工完成,平面度0.2 mm;各定位装置相对于工装基准的尺寸偏差在±0.2 mm范围内;同时为保证工装有足够的刚度,工作台面选用钢板厚度为50 mm,钢板背面焊接150 mm×200 mm×5 mm矩形管进行加固,焊接完成并经退火处理后,对工作台面进行加工,加工后剩余厚度45 mm。

图6 构架二步组对示意

焊接夹具配合变位机使用可有效改善焊接位置,使所有焊缝处于平焊位置,利于焊接操作。焊接夹具设计除了考虑夹紧的可靠性和焊接的可达性外,在变形较大的部位还设有反变形装置,以减少焊接变形,例如使用反变形装置使得侧梁下盖板角变形数值由10~15 mm减小到2~3 mm,构架端部间距变形量由约15 mm减小到约为5 mm,如图7所示。

3.4.2 构架组对

构架组对影响构架最终尺寸。对于CR400BF转向架构架,设计关键尺寸项点多,要求严,要保证所有设计尺寸均在给定范围非常困难。试制期间,构架尺寸超差概率在80%以上,其中尺寸超差最严重的为制动夹钳、牵引电机、齿轮箱、扭杆、牵引拉杆、横向减振器等部件的安装座。经研究分析,其原因有2点:组对偏差和焊接变形。工装定位精度不高和组对基准偏差是造成构架组对偏差的主要原因。工装定位精度在量产工装设计时,通过减小定位装置尺寸公差和提高工装本身刚度以增强工装定位的稳定性。组对基准偏差采取以下两种措施给予解决:

图7 典型焊接夹具反变形装置示意

(1)统一组对基准。

采用统一的组对基准,以避免组对基准之间的偏差导致安装座相互之间的尺寸偏差。

(2)调整安装座组对顺序。

受焊接变形的影响,随着构架生产的进行,构架组对基准将不断产生变化,势必导致变形前后各工序中采用相同组对基准的零部件组对位置的尺寸偏差。为消除该影响,将安装座的组对从构架主体焊缝焊接前调整到构架主体焊缝焊接后,并在组对前对完成主体焊缝焊接的构架进行一次调修,以保证组对基准的准确。

构架组焊顺序调整如图8所示。

构架组对工艺改进后,构架尺寸超差概率减小至5%以下。

图8 构架组焊顺序调整示意

3.4.3 关键焊缝焊接质量控制

构架作为CR400BF车辆的主要承载结构,其焊接质量对构架的强度影响较大,尤其横侧梁连接口、扭杆座、齿轮箱吊座等构架重要部位,其受力情况复杂,应力等级较高,必须保证焊缝质量,避免焊接缺陷并有效降低应力集中。为实现此目标,工艺上对以下方面进行了严格控制。

(1)人员资质。

所有手工焊接操作者经培训后,必须取得EN ISO 9606-1相应资质证书;所有焊接机械手操作者必须取得DIN EN 1418相应资质证书。

(2)工作试件。

对于质量等级CP C1以上、生产过程中无法进行UT或RT检测的焊缝,开工前按实际接头形式、施工环境进行模拟操作,并进行外观、探伤、金相、硬度等检测,以检验结构的焊接工艺性和操作者的技能水平。

(3)工艺攻关。

对有操作难度的特殊焊缝,从焊缝接头坡口形状及尺寸、焊接参数、焊接操作方法等方面进行工艺攻关,并将试验成果固化于图纸及工艺文件中。

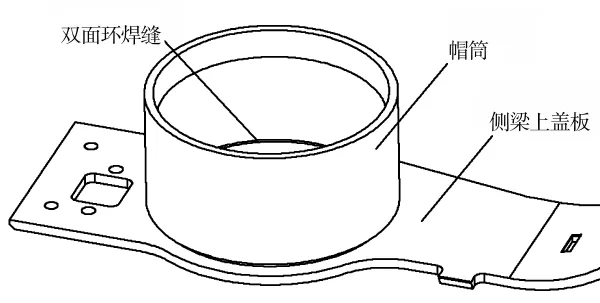

例如:扭杆座与侧梁对接焊缝坡口形状、尺寸优化过程如图9所示,优化后的坡口有利于焊缝熔透,改善清根效果并避免烧穿。此外,针对这种呈空间分布的熔透焊缝,通过反复焊接试验和验证,总结出适用的分段(4段)焊接操作法,有效提高焊接质量及效率。侧梁上盖板与帽筒之间环焊缝如图10所示,通过利用8轴机械手和两轴L型联动变位机的联动功能,重新设定机械手焊接程序,使得环焊缝的焊接始终在PA焊位进行,不仅改善了该焊缝的表面成形质量,还提高了生产效率[4]。

图9 扭杆座焊缝坡口优化示意图

(4)焊缝打磨。

通过打磨焊趾部位,减少焊趾部位的缺陷,有效降低焊趾部位应力集中[5]。

(5)焊缝检验。

对重要部位焊缝进行100%表面磁粉探伤,对全焊透对接焊缝进行100%表面磁粉+射线或超声波探伤检测,严格按焊缝质量等级对应的缺陷等级验收焊缝质量。

图10 侧梁上盖板与帽筒之间环焊缝示意

3.4.4 焊接变形控制

焊接变形是焊接结构必须面对的问题,焊接变形不仅影响结构尺寸,还可能降低结构的承载能力。由于CR400BF转向架构架焊接量大,易产生较大焊接变形,矫正困难,对构架最终质量构成风险。

工艺上主要采用预制反变形、刚性固定和焊接顺序优化等措施来控制构架的焊接变形量。

(1)预制反变形。

CR400BF转向架构架焊接预制反变形有两种形式。一是通过安装反变形装置,使得焊件在反向变形的状态下进行施焊,焊后松开反变形装置,焊件回弹至较为理想的变形范围,该方法主要在侧梁、横梁及构架焊接工序,侧梁盖板、横梁盖板外延部位以及构架两端等变形较大的部位上采用;二是预留焊接收缩余量以抵消焊接收缩变形,根据经验,在侧梁长度方向预留7~9 mm焊接收缩量,构架横向预留5~6 mm焊接收缩量,拖车构架连接2根制动梁的箱型结构预留7~9 mm焊接收缩量。

(2)刚性固定。

通过焊接夹具上的压紧装置或采用工艺拉筋,对侧梁端部帽筒、横梁上各安装座等部位进行刚性固定,以减小焊接变形。

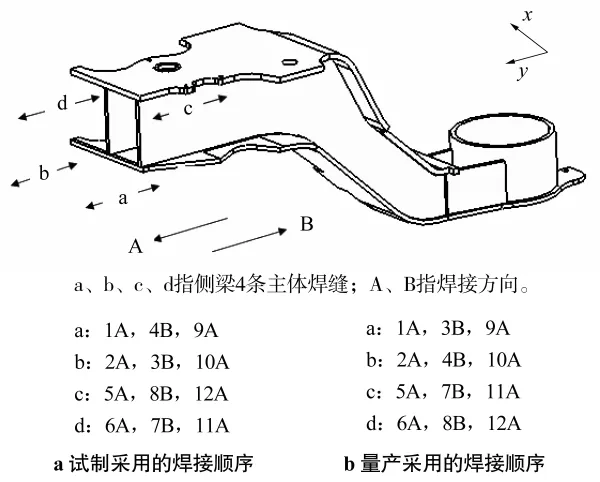

(3)焊接顺序优化。

CR400BF转向架构架侧梁为箱型结构,不合理的焊接顺序极易导致结构的扭曲和弯曲变形,矫正难度大,易因焊接变形矫正失败造成产品的报废。试制期间采用如图11a所示的焊接顺序,焊接后侧梁的扭曲值约为2 mm,符合设计要求,但产生x轴正向弯曲变形约为5 mm,超出设计要求,需进行矫正。量产时,改进焊接顺序,如图11b所示,焊接后侧梁扭曲值几乎不变,但朝x轴正向弯曲变形由5 mm减小到约2 mm,从而减少弯曲变形的矫正,提高生产效率。

图11 侧梁主体焊缝焊接顺序示意

4 后续工艺研究

(1)工艺评定试验。

CR400BF转向架构架手工焊接均采用φ1.0mm规格的NiCu1-IG焊丝,而市场上供应的NiCu1-IG焊丝以φ1.2 mm规格的居多。受市场因素影响,φ1.0 mm规格的NiCu1-IG焊丝可能出现某时段供货短缺,对CR400BF转向架构架生产的顺利进行造成风险。为规避风险,针对φ1.2 mm规格的NiCu1-IG焊丝开展相关工艺评定试验。

(2)构架机械手焊接工艺开发。

CR400BF转向架构架只有侧梁、制动梁及齿轮箱吊座采用机械手焊接工艺,其余部位均采用手工焊接方式,构架焊接质量受人为因素影响较大、生产效率不高。目前已开始从机械手配套变位机承载能力、焊接夹具设计、构架组对精度、相关工艺评定试验以及离线编程模拟等方面展开对构架机械手焊接工艺的开发工作。

(3)模块化工艺的进一步优化。

模块化工艺对解决构架变形超差、提高构架整体质量有着积极影响。在生产过程中,工艺的模块化应与设计的模块化相区分,需根据场地、人员、设备、检验要求及质量问题等实际情况划分模块,并在实践中进行必要的优化。

(4)数字化制造工艺设计研究。

利用产品数据管理和仿真技术分析等数字化技术,在实际产品生产前用可视化方式规划和优化产品的制造方案,有效提升产品的制造质量、优化制造资源配置、缩短产品试制周期并提升生产能力。目前CR400BF转向架构架制造工艺是通过经验和试制过程摸索出来的,缺乏全面的数据分析与验证,对工艺方案是否最优缺乏判断。因此,开展数字化制造工艺设计研究对于CR400BF转向架构架的大规模制造十分必要。

5 结论

转向架构架作为车辆主要的承受和传递载荷的部件,其质量好坏对车辆运行安全有着重要影响。受结构工艺性、操作人员技能及工艺的不完善等因素影响,CR400BF转向架构架在试制过程中出现较多质量问题。本研究的CR400BF转向架构架关键制造工艺是在大量的工艺攻关及试验基础上,针对性改善试制期间制造工艺,对类似结构的转向架构架制造工艺具有很好的参考借鉴意义。然而,从缩短产品研发制造周期、优化资源配置、建立柔性生产机制和优化工艺设计和验证手段的角度考虑,进一步开展工艺评定试验、自动化、模块化生产以及数字化制造技术研究十分必要。

参考文献:

[1]杨集友,范军,谷安斯,等.标准动车组动力转向架构架[P].中国专利:201520267164.0,2015-09-02.

[2]杨集友,范军,谷安斯,等.标准动车组拖车转向架构架[P].中国专利:201520266586.6,2015-09-02.

[3]李恒奎,马利军,李晓燕,等.动车组转向架构架板材耐候性分析[J].腐蚀科学与防护技术,2014,26(1):8-12.

[4]常力,谢元立.构架侧梁上盖板与帽筒自动焊工艺方法[P].中国专利:CN201310191724.4,2015-04-29.

[5]EN 15085-3:2007.Railway applications-Welding of railway vehicles and components-Part 3:Design requirements[S].