焊接残余应力在循环拉伸载荷作用下的演变规律

2018-04-17于金朋朱忠尹黄雪飞

于金朋 ,朱忠尹 ,何 天 ,黄雪飞

(1.中车唐山机车车辆有限公司,河北唐山064000;2.西南交通大学材料科学与工程学院,四川 成都 610031)

0 前言

焊接是高速铝合金车体生产制造过程中的关键连接手段之一。铝合金焊接结构复杂,残余应力水平高,分布复杂[1]。焊接残余应力的存在不仅会影响高速车体制造的尺寸精度和尺寸稳定性,还会与焊接缺陷、接头几何不连续、冶金非均匀等因素交互作用,影响焊接结构的抗脆断能力、耐腐蚀性能、耐疲劳性能等。铝合金车体焊接结构件在服役过程中,焊接残余应力将受到工作应力的影响[2-3]。若静态工作应力与焊接残余应力叠加后超过材料的屈服强度会产生局部塑性变形,导致焊接残余应力重新分布,静态工作应力卸载后,可以降低残余应力峰值。在疲劳循环载荷下焊接残余应力的变化行为较为复杂。

因此,研究车体焊接接头残余应力在循环拉伸载荷作用下的演变规律是必要的,可以为车体结构的疲劳寿命评估提供基础试验数据,满足验证需要。

1 实验材料和方法

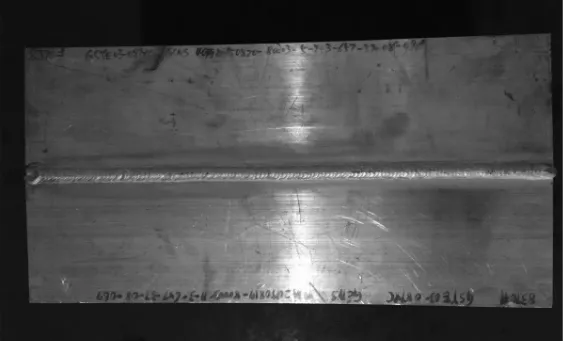

试验选用高速列车常用的A6005-T6铝合金型材。试板按照工厂实际焊接工艺完成焊接,如图1所示,焊前经去应力退火热处理,试板尺寸600mm×300 mm×6 mm。焊接所用焊丝为ER5187铝镁焊丝。A6005-T6铝合金和ER5187焊丝的化学成分如表1所示。根据PWS-100低频疲劳试验机的试验吨位和夹具尺寸,将A6005-T6铝合金焊接试板加工成尺寸300 mm×80 mm×6 mm的试样,编号为#P-1,试样长度方向平行于焊缝方向,保证焊缝处于几何中心。在#P-1试样上贴上测量应力释放的应变片。其中1号应变片位于焊缝中心(距焊缝中心0 mm),2号应变片位于熔合线(距焊缝中心7 mm),3号应变片位于热影响区(距焊缝中心17 mm),4号应变片位于母材区(距焊缝中心27 mm)。为研究循环次数N对焊接残余应力松弛规律的影响,通过不断调整正弦波工作载荷的最大值,使得第1次循环下焊接残余应力有所释放,然后保持载荷最大值及频率等不发生变化。

图1 实际焊接试板

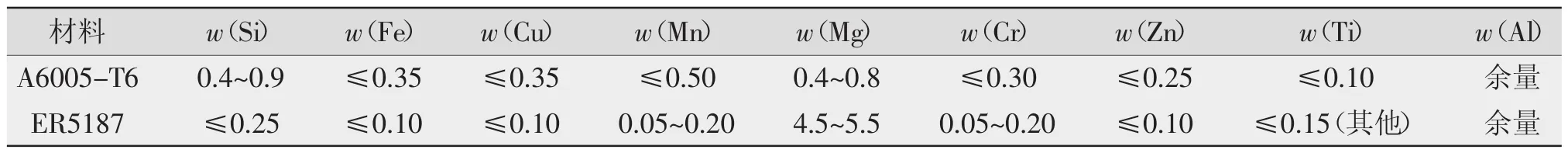

表1 A6005-T6铝合金和ER5187焊丝化学成分%

2 X射线衍射法测量残余应力

X射线衍射法的原理为晶体在应力作用下原子间距离发生变化,其变化量与应力成正比。采用X射线照射晶体,射线被晶体的晶格衍射,产生干涉现象,由此可求出晶格的面间距,根据晶格面间距的变化以及与无应力状态下的比较可确定加载应力或残余应力[4-6]。

X射线衍射法是目前最为成熟且应用范围最广的测量结构表面残余应力的方法。由计算机控制专用应力仪并配备各种专用软件,可进行衍射线强度修正、峰值定位及应力计算等多种工作,使测量过程变得简便、快捷[7-9]。具体特点如下:①理论成熟,测量精度高,测量结果准确、可靠;②由于X射线对材料的透射深度小,测定的表面层深度仅为10~35 μm,所以测定的是材料表面应力状态,不会改变材料状态,属于无损测量;③适用于精确测定应力沿层深的分布,但此时该方法不是无损的,需要与其他剥除方法配合,逐层测定。本次X射线法残余应力测量使用的设备为加拿大PROTO公司生产的便携式iXRD残余应力仪(见图2),测试标准参考GB/T 7704-2008无损检测:X射线应力测定方法,测试参数见表2,8818-V3电解抛光机如图3所示。

3 结果与分析

在PWS-100低频疲劳试验机上对#P-1平板试样进行低周次循环加载,为保证第1次加载有效,前10周次设置试验频率为0.1 Hz,循环周次达到10次后试验机自动停止工作,随后将试验频率设置为10 Hz,进行11~10 000周次试验,试验最大加载应力100 MPa,应力比R=0。

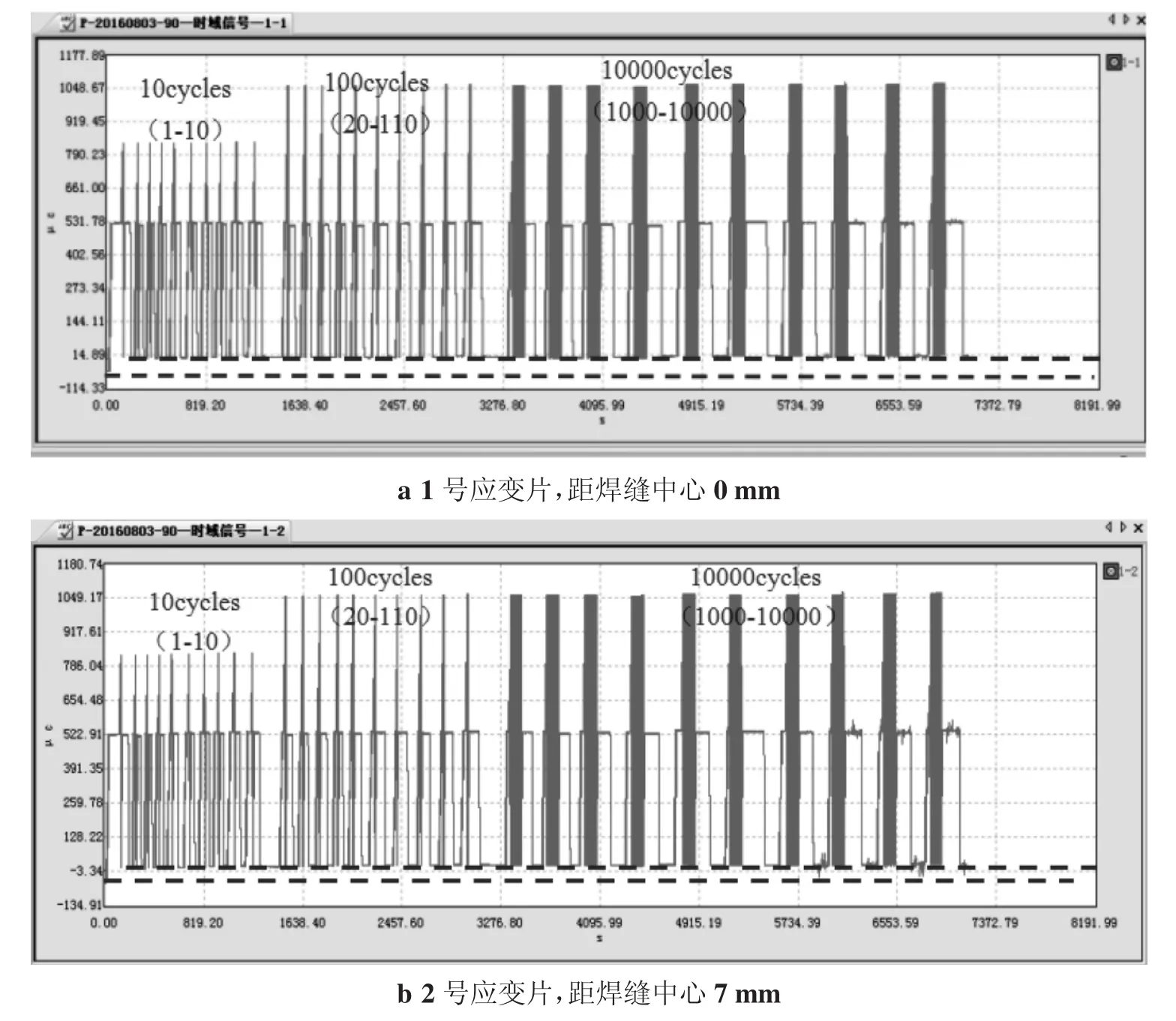

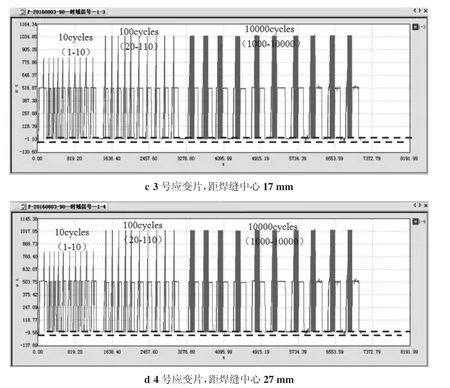

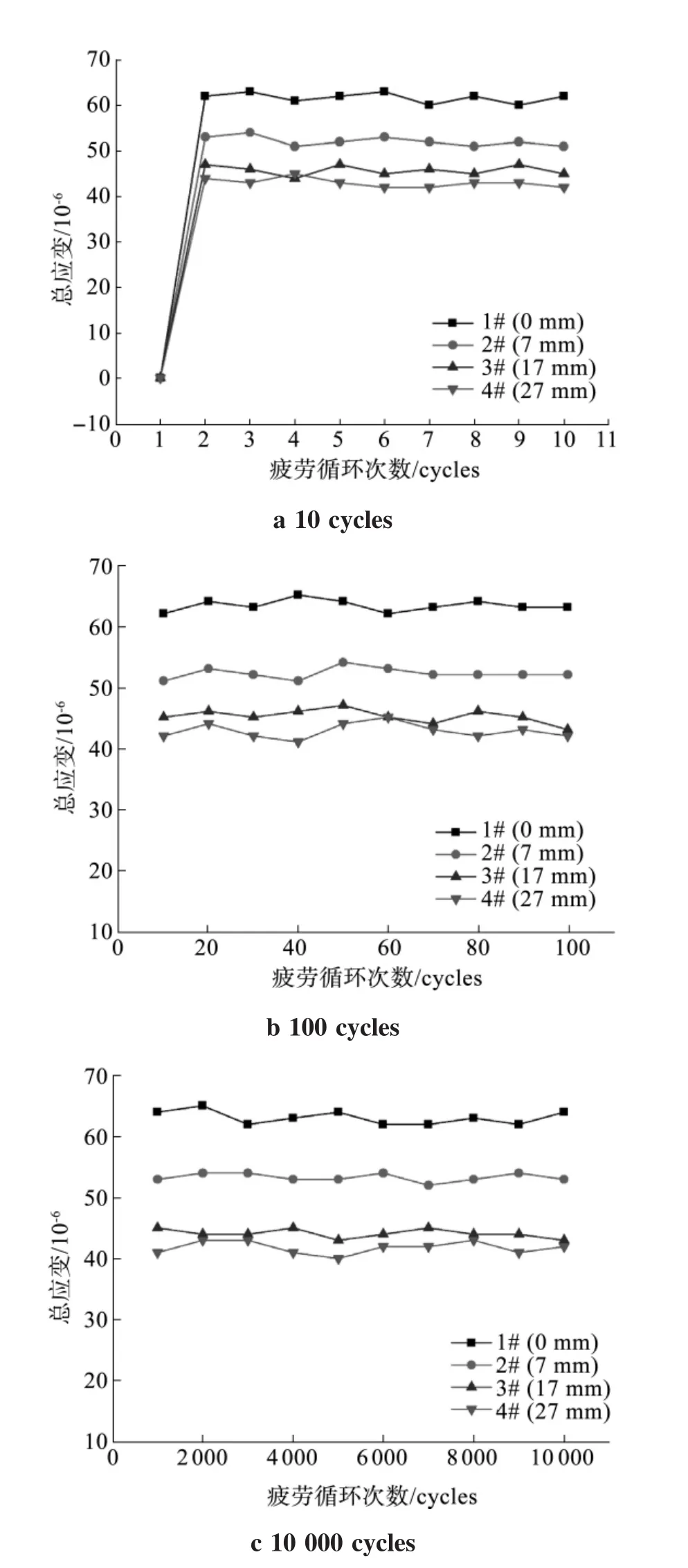

动态循环载荷下1~4号应变片总应变演变趋势如图4所示,可以发现在第1次循环加载后,1~4号应变片的总应变均有变化,而且为正值,该处材料发生了屈服,由拉伸塑性应变与残余拉应力松弛所产生的压缩弹性应变之和大于0;在第2次到10 000次的循环范围内,随着循环加载次数的增加,1~4号应变片的总应变未随循环次数的变化而变化。

图2 iXRD残余应力仪

图3 电解抛光机

表2 X射线应力测试仪测试参数(Cr靶)

1~4号应变片的总应变演变情况如图5所示。图5a为前10次循环内总应变演变,可以看出,在第一个循环载荷作用后,4个应变片的总应变均有变化,说明残余应力发生一定释放。随着循环加载次数的增加,1~4号应变片总应变再无大的变化(见图 5b、图 5c)。

国内外学者研究表明,在1万次以后,试验频率不会对残余应力的释放产生影响,所以为节约试验时间,采用QBG-100高频疲劳试验机,试验频率100 Hz,分别进行 3 个阶段的加载,1×104~1×105时每隔 1万次停机测量一次,1×105~1×106时每隔 10万次停机测量一次,1×106~1×107时每隔 100 万次停机测量一次。记录每次停机时不同编号应变片的总应变,绘制演变规律曲线如图6所示。由图6可知,随着循环加载次数从1万次到1 000万次的变化,1~4号应变片的总应变量基本保持不变,即1×104~1×107循环加载过程中,材料未再产生新的塑性变形,这说明焊接残余应力未随着循环次数的增加而继续发生松弛。可以看出,高周次循环加载与低周次循环加载对焊接残余应力松弛影响相同;焊接残余应力发生松弛时材料发生屈服,产生塑性应变。循环载荷作用下焊接残余应力松弛的条件是焊接残余应力与循环工作应力峰值之和达到材料的屈服强度。

图4 动态循环载荷下1#~4#应变片总应变演变

4 结论

平板试样在循环拉伸载荷作用过程中,在第1个循环载荷作用后,4个应变片的总应变均有变化,说明残余应力发生了一定程度的释放。随着循环加载次数的增加,1~4号应变片总应变再无大的变化,这说明在疲劳循环加载过程中,残余应力的释放主要发生在第1个疲劳循环作用过程中。

参考文献:

[1]王炎金.铝合金车体焊接工艺[M].北京:机械工业出版社,2009.

[2]马纪军,苟国庆,陈辉,等.喷砂处理对铝合金车体焊接残余应力分布规律的影响[J].电焊机,2011,41(11):26-29.

[3]吴胜权,马传平,闫少华,等.焊前喷砂和焊后热处理对焊接残余应力的影响[J].机车车辆工艺,2011(4):29-32.

[4]QJ 2916-97,铝及铝合金表面残余应力的X射线测试方法[S].

[5]王元良,陈明鸣.LD10铝合金残余应力测试及分析[J].中国有色金属学报,1997(4):152-156.

[6]苟国庆,黄楠,陈辉,等.X射线衍射法测试高速列车车体铝合金残余应力[J].西南交通大学学报,2012,47(4):618-622.

[7]American Society for Testing and Materials.ASTME915—96 Standard test method for verifying thealignment of X-ray diffraction instrumentation forresidual stress measurement[S].Philadelphia:American Society for Testing and Materials Press,1996.

[8]陈玉安,周上祺.残余应力X射线测定方法的研究现状[J].无损检测,2001,23(1):19-22.

[9]路浩,刘雪松,孟立春,等.高速列车车体服役状态残余应力超声波法无损测量及验证[J].焊接学报,2009,30(4):81-83.

图5 动态循环载荷下1~4号应变片总应变演变规律

图6 动态循环载荷下1~4号应变片总应变演变规律