锅炉远程监测信号采集技术研究

2018-04-17赵辉

赵 辉

(杭州市特种设备检测研究院,浙江 杭州 310051)

0 引言

当前,我国工业锅炉存在众多不足,特别是燃煤工业锅炉机械化和自动化程度低、隐患多、效率低、耗能高、污染严重[1-3]。工业锅炉产品很少配置较为齐全的现场监测传感器、仪表及计量装置,尤其是一些涉及能效的关键参数,如排烟含氧量、排烟温度等。从现有的监管手段来看,由于工业锅炉容量小、数量大、布点分散,难以集中监管,所以区域范围内所有工业锅炉的安全节能环保动态监管数据难以获取。这给更全面的安全监察、能耗和排放监测带来了一定的难度。

基于以上现状,锅炉远程监测系统能很好地解决以上问题。该系统通过现场安装或利用已有的传感器和采集终端,对锅炉信号实时采集、编码,并远程传输至平台进行数据处理,实现了对锅炉的24 h在线监测。目前,国内锅炉远程监测技术研究已经展开,文献[4]~文献[5]介绍了电站锅炉在线监测系统研究及软件的开发和制作,但能效测试及计算模型针对性较强,计算过程复杂,并不适用于工业锅炉;文献[6]~文献[11]主要在工业锅炉的在线监测技术方法和系统设计上,对热效率计算及软件模型进行了探讨;文献[12]~文献[15]对物联网系统设计及技术应用进行了研究与探讨。以上研究均对该技术发展起到了推动作用。

锅炉信号采集是远程监测系统起始端,采集的信号是否可靠对后续数据传输及处理至关重要。因此,本文将从信号采集分类、用途、传感器选型与安装以及采集装置研制这4方面,对信号采集技术进行阐述。

1 信号采集分类

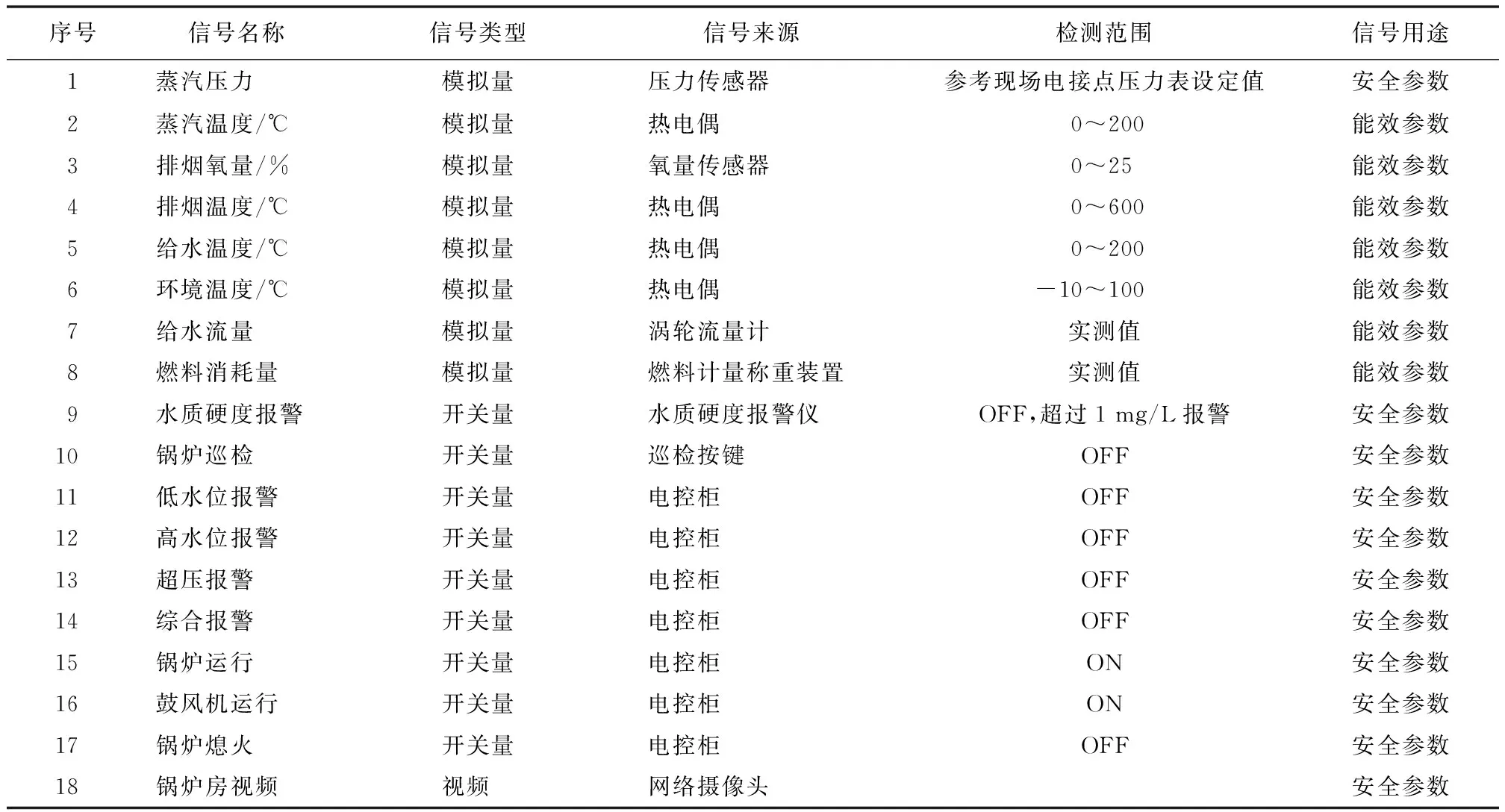

锅炉信号采集的物理参数可分为模拟信号、开关信号和视频信号3类。信号名称及分类信息如表1所示。

表1 信号名称及分类信息Tab.1 Signal names and classification information

模拟信号由各型传感器采集的压力、温度、氧量以及由专用计量装置采集的流量、煤耗量组成。用于测量上述物理量的传感器和计量装置安装在被监测锅炉本体或管道上,由测量探头和变送器组成。输出信号统一采用4~20 mA的电流信号或0~5 V的电压信号,并通过信号线接入监测装置中模拟信号采集模块的输入接口。上述传感器和计量装置输出电流或电压信号通过1入2出的隔离器后接入模拟信号采集模块的输入端。开关信号主要由报警、运行、熄火等信号组成。不同炉型所监测的开关量信号略有区别。采集方式为:从锅炉电控柜内的继电器或接触器的干接点接入开关信号采集模块的输入端。开关信号经采集模块内部的光耦隔离电路后接入微控制器。此外,用于现场监管司炉工的巡检按键也接入开关信号采集模块的输入端。锅炉房视频信号由网络摄像头采集。

2 信号采集用途

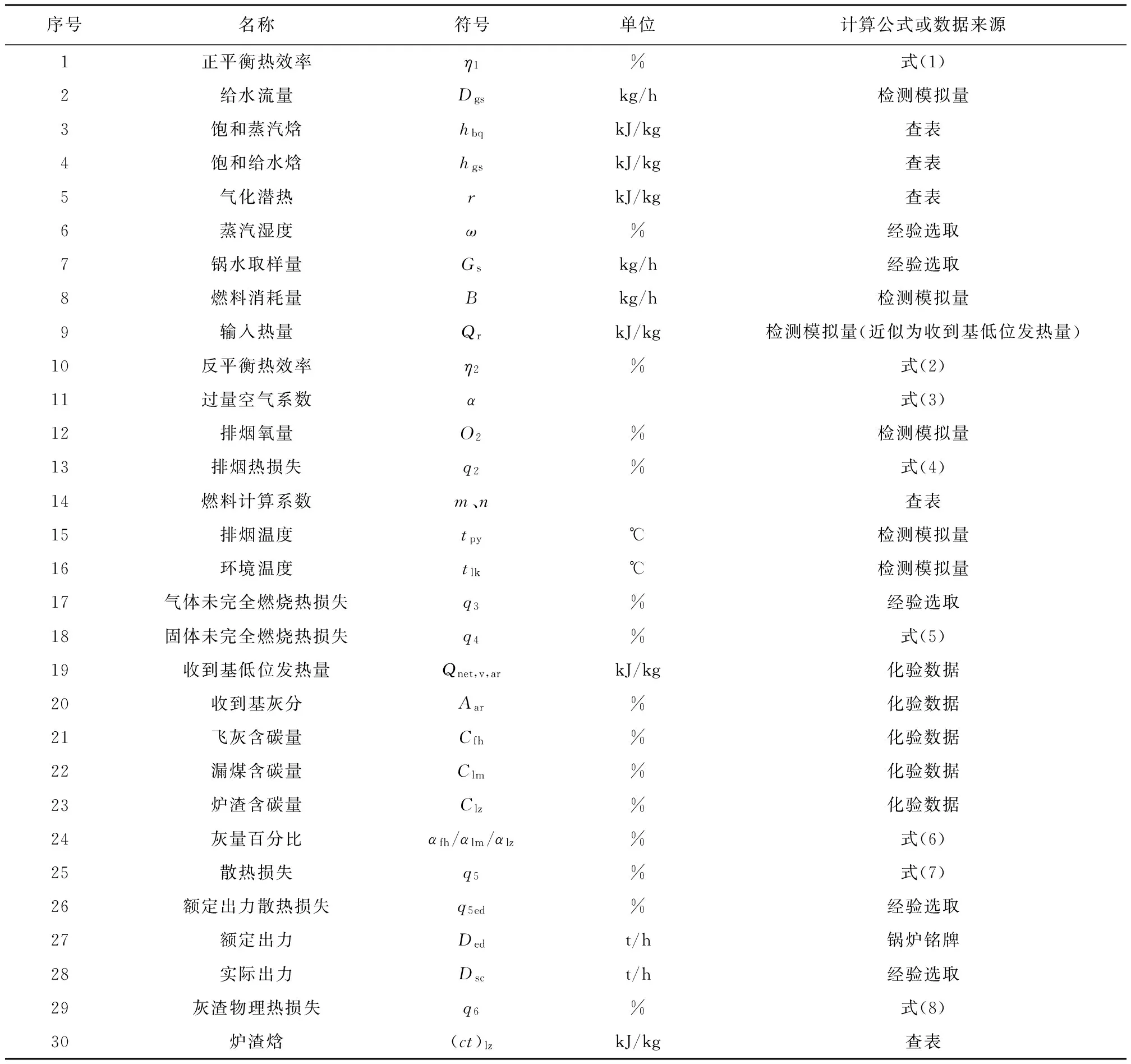

开关信号主要为锅炉由控柜内输出的开关、报警等无源信号。由于开关信号涉及锅炉安全运行状况,因此,只提取二次信号,而不改变原控制电路。模拟信号和化验数据主要涉及能效参数,用于评判锅炉运行效率和能效水平是否达标。其中,给水流量和燃料消耗量用于正平衡热效率计算,采用GB/T 10180-2003《工业锅炉热工性能试验规程》计算公式。排烟氧量、排烟温度、给水温度、环境温度用于反平衡热效率计算,采用TSG G0003-2010 《工业锅炉能效测试与评价规则》中的计算公式,具体如表2所示。

化验数据包括低位发热量、灰分、飞灰含碳量、漏煤含碳量、炉渣含碳量,用于燃煤/生物质锅炉反平衡热效率计算。以上物理参数在线测量难度比较大,一般是定期到锅炉房采集煤样、灰渣,由煤质分析仪离线分析,并将结果输入到远程监测系统。计算公式如下所示。

(1)

η2=100%-q2-q3-q4-q5-q6

(2)

(3)

(4)

(5)

αth+αlm+αlz=100%

(6)

(7)

(8)

表2 热效率计算参数Tab.2 Thermal efficiency calculation parameters

3 传感器选型与安装

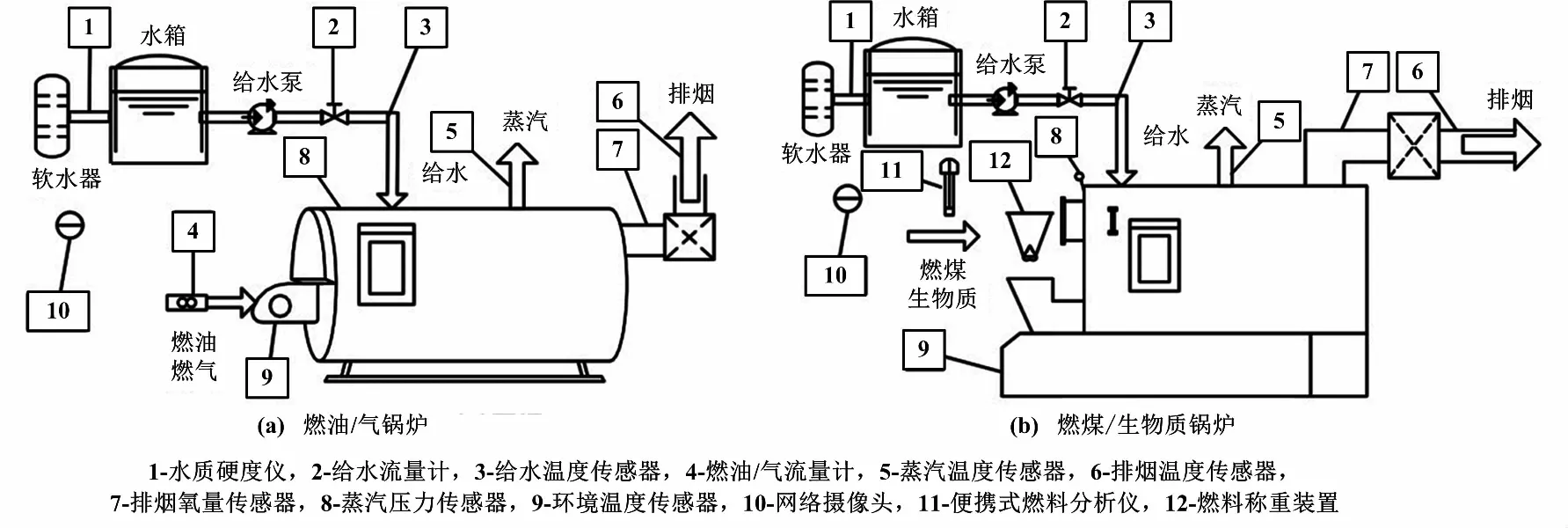

采集模拟信号所用的传感器和计量装置如图1所示。其中,水质硬度报警仪和燃料计量称重装置是专门研制的,其余部件是市场上的成熟产品,测量的可靠性和精度满足远程监测系统要求。温度传感器推荐选用K型热电偶或Pt100热电阻;压力传感器选用高温型压力传感器(带变送器),4~20 mA输出;氧量传感器选用带氧化锆探头传感器,自带变送器,4~20 mA输出,24 V供电,包括2芯电缆探头加热和4芯电缆信号。

传感器安装方法如下。水质硬度报警仪、给水流量计、给水温度传感器安装在给水管道上。其中:水质硬度报警仪的取水接头焊接在软水器与水箱之间的管道上;给水流量计焊接在入口处直管段的法兰与管道螺纹连接处;给水温度传感器焊接在给水管道锅炉入口处。对于燃油/气锅炉,在燃料管道入口处安装燃油/燃气流量计,用于计量燃料量;对于燃煤/生物质锅炉,在煤斗上方焊接加装燃料计量称重装置,用于计量燃料量,同时现场采样燃料和灰渣,由煤质分析仪离线分析后将数据上传到系统软件上。蒸汽温度传感器焊接在主蒸汽管道出口处;排烟温度传感器、排烟氧量传感器焊接在排烟管道出口处。压力变送器的安装方法是在锅炉压力表的存水弯管上安装三通阀。三通阀一侧螺纹连接压力表,另一侧连接压力变送器螺纹。环境温度传感器安装在信号采集装置外。网络摄像头安装在正对锅炉的墙壁上方,视频范围能覆盖整个锅炉房。

图1 传感器选型与安装图Fig.1 Model selection and installation of sensors

4 采集装置研制

4.1 水质硬度报警仪

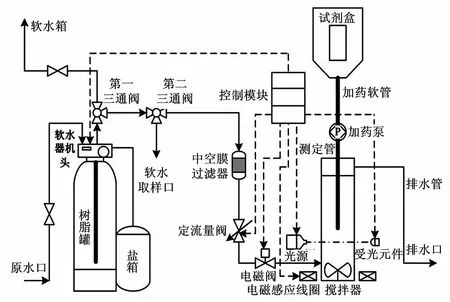

锅炉水质硬度报警仪结构如图2所示。

图2 锅炉水质硬度报警仪结构图Fig.2 Structure of alarm device for water hardness of boiler

锅炉水质好坏,直接影响到锅炉安全经济运行。锅炉水质硬度报警仪是一种水质硬度在线测控装置,能定期自动进行水样的采集、搅拌和判断,并自动判别锅炉给水硬度是否符合标准。一旦超标,该装置立刻报警,并将报警信号转换为开关量传输至远程监测系统。同时,该装置可根据报警信号,及时控制水处理设备进行水处理运行及再生,既避免了硬度超标水进入锅炉后结垢,又降低了用户的人工运行管理成本。

该装置具体运行流程如下。

①冲洗及导入。从第二三通阀进入的被测定水经中空膜过滤器过滤杂质,并由定流量阀控制被测定水的给水量。打开电磁阀后,被测定水导入到测定管中。此时,原滞留在测定管中的水被带走,同时也对测定管进行了冲洗。

②注药及搅拌。关闭电磁阀,启动加药泵,将试剂盒内的测定试剂经加药软管注入到被测定水中。同时,将电磁感应线圈通电,使搅拌器旋转,搅拌混合测定试剂和被测定水。

③测定。测定试剂和被测定水中Ca2+、Mg2+在测定管中发生反应,使溶液产生颜色,反应溶液的颜色会根据被测定水中Ca2+、Mg2+含量的不同而发生变化。用光源对反应溶液进行透光,通过受光元件测定的透光强度可得离子浓度。因为根据此色调吸收的被测定水的光量会有所不同,透光强度会随着被测定水的显像色调发生变化。

④判断及反馈。控制模块根据测定值进行浓度判断,将水质硬度超标的测定结果反馈给水处理设备,并发出水处理运行及再生的控制信号。同时,将报警信号转换为开关量输出给远程监测系统。

⑤排水。被测定完毕的进样水经排水管从排水口排出,完成测定。

4.2 斗式计量称重装置

煤耗量是锅炉远程监测系统正平衡热效率计算的必备参数。斗式计量称重装置在原斗式上煤设备的基础上,尽量不改变原有斗式提升结构和电路,并增加称重装置与煤量计量控制柜,从而实现耗煤量自动称重与计量。该装置适用于燃煤/生物质链条锅炉。

斗式计量称重装置由进料系统、称重装置、卸料系统和计量控制柜组成,适用于非连续性进料称重和计量。工作原理如下。加煤斗在卸煤坑加完煤后,由升降马达带动加煤斗上升;经过弧形导轨后,加煤斗向称重煤斗倒煤。倒完煤后,计量控制柜仪表自动判断称重煤斗称量是否稳定。如稳定,称重传感器自动称重并累计重量,延时后系统自动打开闸门放煤,判定放空后自动关闭闸门,将称重信号传递给计量控制柜进行计量、记录,并将信号转换为模拟量输出给远程监测系统。

4.3 皮带式计量称重装置

皮带式计量称重装置可拆除原斗式上煤设备,安装皮带输送式上煤设备,并增加称重装置与计量控制柜。该装置能自动称重每斗进煤并自动计量、放煤、输送,对于间歇式上煤和连续上煤的燃煤锅炉均适用。

该装置工作原理如下。

①开启皮带输送机运行按钮,启动驱动装置,带动传动滚筒转动,输送带开始上下往复运行。

②将煤倒入安装在卸煤坑中的称重煤斗中,计量控制柜仪表自动判断称重煤斗称量是否稳定。如稳定,称重传感器自动称重、累计质量,将称重信号传递给计量控制柜进行计量、记录,并将信号转换为模拟量输出给远程监测系统。

③称重计量完成后,称重煤斗自动打开闸门放煤,判定放空后自动关闭闸门。

④煤落入皮带输送机底部正上方的导煤槽中,经导煤槽落入输送带上。

⑤煤经输送带由卸煤坑底部输送到锅炉煤斗的正上方,经由卸煤漏斗落入锅炉煤斗中,从而完成一斗煤的称重计量和输送过程。

5 结束语

锅炉信号采集是远程监测系统起始端,采集的信号是否可靠对后续数据传输及处理至关重要。本文首先从信号采集类型、信号来源、检测范围、信号用途进行阐述,然后说明了传感器选型和安装方式,最后介绍了专门研制的、用于水质硬度监测和燃料计量称重的采集装置。通过以上信号采集技术,该锅炉远程监测系统不仅能够有效降低锅炉安全隐患,而且能帮助企业节能。系统试运行期间,17台燃油/气锅炉整体热效率平均提高了2.97%,32台燃煤/生物质锅炉平均提高了5.08%;成功消除20余次安全隐患,监测到上千次能效超标报警;帮助20余家企业节能,取得了良好社会效益和节能效果。

参考文献:

[1] 赵海滨,冯维君,刘乐雄,等.浙江省工业锅炉节能现状与对策[J].中国特种设备安全,2014,30(8):56-61.

[2] 王春晶.中小燃煤工业锅炉节能减排途径及情景分析,洁净煤技术[J].洁净煤技术,2016,22(1):109-113.

[3] 赵钦新,陈晓露,邵怀爽,等.工业锅炉技术创新及发展[J].工业锅炉,2016(6):1-23.

[4] 石伟晶,王景成,史元浩.燃煤电站锅炉最佳烟气含氧量在线计算模型[J].化工自动化及仪表,2015,42(12):1326-1331.

[5] 罗嘉,陈世和,张曦,等.电站锅炉典型热工参数软测量研究[J].中国电力,2016,49(6):48-52.

[6] 王玉石,唐满红,李鹏.烟气冷凝锅炉热效率计算方法研究[J].油气田地面工程,2017,36(3):18-20.

[7] 卢伟业,李越胜,冯国行,等.一种用于燃天然气蒸汽锅炉热效率的快速预测方法[J].节能技术,2017,35(1):21-25.

[8] 李飞翔,杨笑峰,王泓,等.基于物联网的锅炉能效测试集成系统的研发[J].工业锅炉,2013(4):34-38.

[9] 汪建宇,郭洪涛.基于互联网的锅炉远程监控系统[J].工业仪表与自动化装置,2013(3):82-83.

[10]李健,张彬文.烟气含氧量软测量方法研究[J].自动化仪表,2016,37(6):83-85.

[11]仝营,顾新建,纪杨建.基于物联网和云计算的工业锅炉在线监测[J].计算机集成制造系统,2016,22(1):213-219.

[12]臧峰,王江伟,赵刚,等.基于GPRS的无线采集终端开发[J].自动化仪表,2015,36(6):55-58.

[13]崔勇,宋健,缪葱葱,等.移动云计算研究进展与趋势[J].计算机学报,2017,40(2):273-295.

[14]黄峰.分布式云数据中心架构及管理关键技术[J].自动化仪表,2014,35(8):1-4.

[15]张学辉.基于以太网和现场总线的工业控制网络实训系统设计[J].自动化仪表,2017,38(3):41-43.