拉料杆如何帮助防止成型问题

2018-04-16InjectionMoldConsulting公司JimFattori

文/ Injection Mold Consulting公司 Jim Fattori

在注塑成型过程中,热的注嘴梢部和冷的注道衬套表面接触,会导致热量的流失从而产生少量凝固或半凝固的材料。这些材料如果进入型腔,会影响制品的美观性和物理性能。对此,拉料杆发挥了非常重要的作用。

在每个成型周期开始时,设备的注嘴梢部都会有少量凝固或半凝固的材料。这是注嘴梢部和冷的注道衬套表面接触,热量被吸走而导致的。凝固的材料量取决于许多因素,包括注嘴梢部的类型和孔口尺寸,以及被加工的材料。

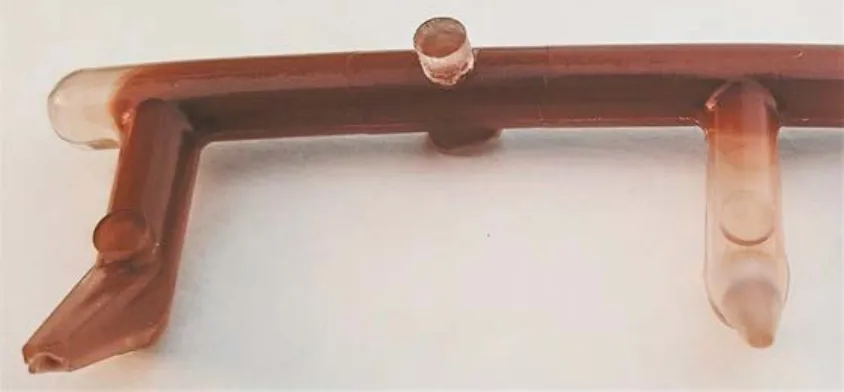

有时,成型的注道残料梢部带有凝固的材料,有时又没有。这些注道残料相隔几分钟形成,这证明了不同的注射之间所产生的凝固材料的量会各不相同。如果注道残料尖梢没有凝固或半凝固的材料,说明这些材料仍然留在注嘴梢部,会在下一次注射时被注入模具中。如果它完全凝固,就被称为“冷料头”。

当螺杆试图将这种冷料头推出注嘴梢部时,通常会引起初始注射压力的峰值,而这正是拉料杆发挥作用之时。另外,它还必须起到冷料穴的作用,捕获并留住注嘴梢部的凝固或半凝固材料。术语“冷料穴”通常被认为是一个流道的延伸,也被称为“溢流”。不管名称如何,它们的功能都是相同的:防止凝固或半凝固材料进入型腔。

在 2002年的SPE(the Society of Plastics Engineers)ANTEC会议中,美国宾夕法尼亚州立大学Behrend学院的Patrick Auell和Brian Martonic发表了一篇论文,证明位于熔体流道前端的完全凝固的材料在被其后面的材料推动时,会留在熔体流的前部。它在到达关键的浇口位置之前不会重新熔融,且由于“喷泉流动”的方式(热塑性材料典型的流动方法),也不会沉积在熔体通道的侧壁上。

有时候,凝固和半凝固材料能从注嘴梢部中拔出,但有时候却拔不出来

作者还证明,直接对着注道衬套的拉料杆/冷料穴对于捕获和留住这种凝固材料是非常有效的。如果拉料杆不能抓住并留住这些凝固物料,会发生与其他型腔的流动不平衡。更坏的情况是,物料会完全堵住浇口。因此,拉料杆是熔体输送系统中最重要和最有效的冷料穴。尽管很多注塑成型商一直认同这个观点,但这两位作者的进一步确认还是值得赞赏的。

注嘴梢部的材料不会立即从完全凝固的状态转换成完全熔融的状态。两者之间会有一个半凝固材料区。这个半凝固材料区域可大可小,可能完全不会影响加工过程,也可能导致流动问题。针对不同的模具,情况各不相同,没有定论。

但是这个问题却很重要。因为拉料杆的体积应该与注嘴梢部的凝固和半凝固材料量直接相关。如果想要拉料杆能捕获并留住可能会在部件中产生美观问题或物理问题的所有材料,那么拉料杆的直径与主流道的直径以及与分模线处的注道直径都不相关,其直径和深度应基于注嘴梢部的孔口尺寸和类型。拉料杆过大或过小都不适宜,可能带来不好的结果。例如,拉料杆太小可能无法捕获所有凝固和半凝固的材料;而拉料杆太大可能凝固速度无法与所需的周期时间相匹配。笔者建议拉料杆最初的直径和深度是注道衬套孔口直径的1~1.5倍。在第一次对模具进行取样时,要注意观察是否有一些注道残料上粘着大的半凝固的块状物,而其他的一些注道残料上的附着物较小,甚至没有。如果出现这种情况,要使拉料杆更深一些,以增大体积,但不要将其加粗。这里需要提醒一点,在设计模具时,务必要增加拉料杆顶出销的支承长度,因为有时拉料杆顶出销可能需要缩短,来增加拉料杆的整体体积。

在大多数采用热注道衬套或热流道注嘴的两板模具中都需要拉料杆,除非热流道注嘴是阀式浇口类型。这些被加热的部件也会有凝固和半凝固材料产生,需要在进入型腔前将其捕获。由于这类注嘴梢部的孔口通常比标准冷流道模具小得多,所以其拉料杆的体积也会更小一些。

在透明材料之后注入有色材料,可以直观地显示冷料穴的价值、流道溢流和其他流动特征

脱模板模具的拉料杆设计

冷流道通常采用注道式热注嘴梢部。从这里射出的材料通常会有一小段冷注道残料,它虽然很短,只有约1 in(.1 in.=2.54 cm),但仍然需要通过拉料杆将其去除。有时候注道式热注嘴梢部会将浇口直接开在部件上,特别是在单腔模具中。这与冷流道模具中的情况相同,注道衬套紧挨着成型部件。在这种情况下,部件就可以起到拉料杆的作用。如果热注嘴梢部采用“针点浇口”设计,就没有冷注道残料,但仍然有少量需要捕获的凝固或半凝固材料。当浇口直入部件时,通常使用这种类型的注嘴梢部。如果可能的话,可以在与注嘴孔正对的芯孔顶部添加一些冷料穴。许多这样的冷料穴看起来就像“分散盘”一样而发挥作用,它减少了注射时熔体对芯孔顶部造成的剪切。如果你不太明白分散盘是什么,可以在水瓶盖下面寻找小的球面凸点,二者的作用相似。

带一个六角形流道支路的拉料杆

带结构角撑板的注道和拉料杆

带有定心销的拉料杆用于反向凸轮作用模具

接下来,让我们讨论一些零碎的东西。首先是如何处理脱模板模具。显然,这类模具的顶出方法仍然需要将注道残料拉出衬套,并捕获和留住任何的凝固或半凝固材料。对此,可以采用圆锥台或球形料穴,其中心的棒棒糖形吸盘销将产生把注道残料拉出衬套所需的力。当脱模板前进时,吸盘销从料穴中抽出,并依靠重力从脱模板中拉出。在这样的情况下,一段长的冷注道是有益的,因为它改变了重心,可以帮助流道从脱模板中抽出。

但是,任何棒棒糖形状的销设计都有一个缺点——倒角会随着时间的推移而磨损,特别是采用铍铜制成的销,因此必须检测其有效性。

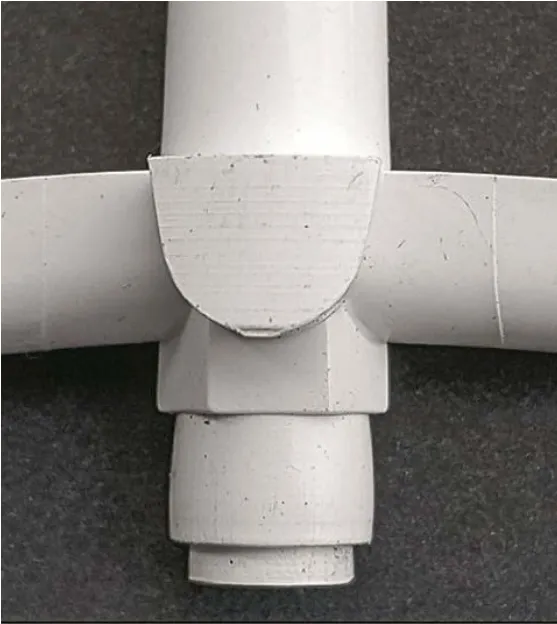

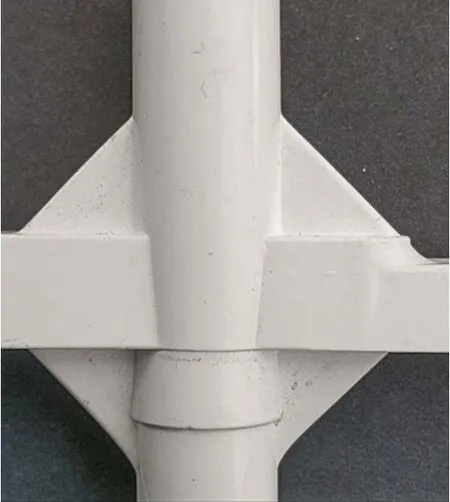

如果你有一个成套制品模或因为某种原因需要流道支路(RTO),可以采用放电切削的方式将一个六角加工到凹进的拉料杆顶部。但请记住,要添加一个定位销、螺杆、球形锁销或其他固定方法来防止RTO旋转。

如果拉料杆的直径很大,模具的周期时间相对较短,那么拉料杆附近的冷却情况不会很理想,拉料杆的结构完整性也不会非常好。对于这种情况,除了延长周期时间外,可以尝试添加一种角撑板,这是一个将拉料杆连接到流道的结构。在流道的任何区域添加角撑板能防止流道在顶出时旋转。这通常是有利的,特别是采用机械手脱模时,但在极少数的情况下,它也可能是不利的。

如果浇口开进反向凸轮的分割线中,可能不需要拉料杆的拉拔功能,但却需要其作为冷料穴而发挥作用。对此,可以在拉料杆下设置一个锥形的顶出销。这可以防止流道粘在凸轮的某一侧。它还使流道可以旋转,这对于防止副浇口在凸轮面上脱落是十分必要的。

最后一个要讨论的问题是如何缩短周期时间。当部件准备顶出时,拉料杆必须足够坚固来执行其功能,而不是在拉料杆准备好后,才执行顶出。否则,周期时间不得不延长,这意味着部件成本上升,机器的可用性下降。

由于热塑性塑料的绝缘性能,如果将部件的厚度加倍,那么凝固所需的时间会增加一倍以上。这是因为热塑性塑料的凝固速度是非线性的。这就是为什么拉料杆往往是延长周期时间的原因所在。

缩短周期时间的有效方法之一是将拉料杆做成空心结构。笔者看过几个通过顶出销实现这个目的的例子。这不是一个好主意,特别是对于倒锥形的拉料杆。即使顶出销是锥形的,大多数时候需要第二次顶杆脉冲才能将拉料杆从顶出销上移开。但更重要的是,扩大的顶出销减少了倒角和销之间的壁厚。在顶出的过程中,倒角不能像固体一样压缩。

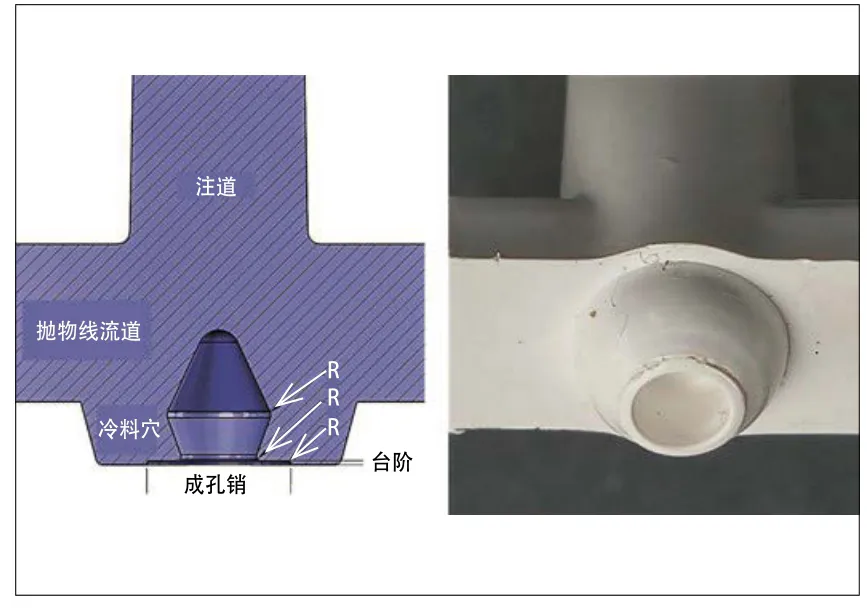

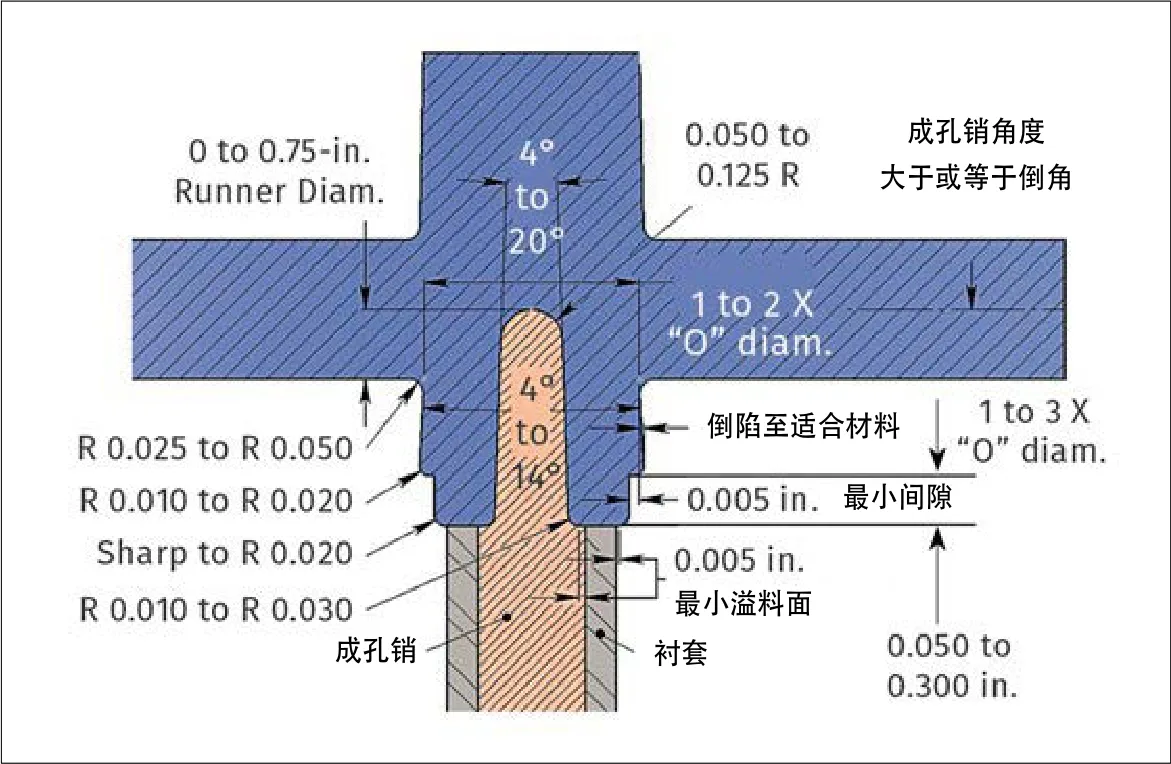

这通常会导致撕裂和剥落。一个更好的方法是,使用固定的成孔销并且用衬套顶出拉料杆。笔者建议使用铍铜制造成孔销来提高冷却速度。只要锥形成孔销的角度大于或等于拉料杆上的倒角,当衬套向前前进时,倒角允许向内压缩。

虽然将拉料杆做成空心结构非常有效,但拉料杆的冷却仍很重要。水路仍应放置在较重要的位置。但将拉料杆放入水冷衬套中就可能有点矫枉过正了,但也可能正需要如此。理想的情况是,拉料杆附近的水应位于单独的回路上。成型商可以在F(23.89 ℃)的温度下运行型腔和型芯,但却喜欢在拉料杆上使用较冷的水,以免延长周期时间。

带有衬套顶出的空芯拉料杆

对于周期时间等于或少于10 s的模具,以及需要多次顶杆脉冲的模具来说,冷却是非常重要的。为什么?因为在周期时间更短或脉冲更多的模具中,顶出销和顶出衬套往往会变得更热。

但事实是,冷却的部件总会得到人们的很多关注,但模具中最厚的塑料块,如注道、流道和拉料杆得到的关注却很少。

如果你不确定是否值得进行额外的投资来实现这些设计上的改进,这里有一个简单的方法来判断。将成型设备运行1 s所对应的价格(使用一位操作员)乘以每年的注射量,再乘以预计节省的秒数。然后将这结果与过去一年的模具修理费用进行比较,就能衡量出是否需要花更多的钱来改善模具设计。如果值得进行一些投资来改善模具设计,可能会延长模具的寿命或避免其受损。