大型顶拱液压钢模台车的设计

2018-04-16

中国水利水电第五工程局有限公司第一水工机械厂 四川广元 628003

1 工程概况

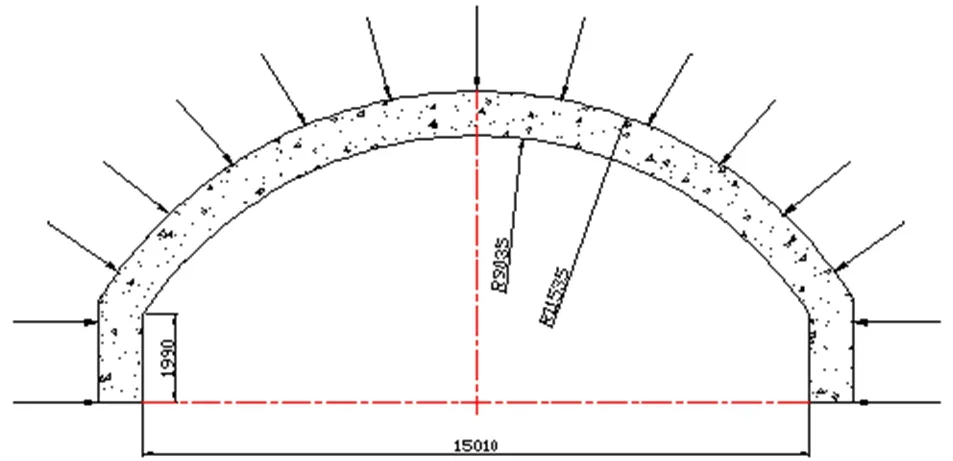

本工程主体工程为泄洪洞,洞身为无压隧洞,由上平段和龙落尾段组成,洞身断面为城门洞形。上平段底坡为0.015,衬砌后断面尺寸为15m×18m(宽×高),直墙高14m,成拱半径R1为9.035m,混凝土衬砌厚度为1200~2500mm。隧洞按照先浇筑边墙、再顶拱后底板的施工顺序分三次浇筑,边墙为低塌落度混凝土,采用边墙钢模台车立模板,顶拱为泵送混凝土,采用顶拱台车立模,底板采用其他模板立模。顶拱台车设计按最大浇筑厚度2.5m,一个工作循环的衬砌长度为12m计[1]。

2 设计思路

根据隧道断面图和工程概况可知,设计的台车模板总长为12.1m,顶侧模半径9.035m,钢模台车自起拱线以上受到台车顶部模板自重和顶部混凝土重力影响,起拱线以下受下部混凝土浮力影响。台车在进行衬砌时,上下竖向千斤、模板千斤必须支撑牢固,且轨道中心线与隧道中心线的不重合度不大于2cm。

根据以上特点,提出以下设计思路:

(1)设计台车的模板部分,作为最直接的载荷承载和传力构件,应首先选用较大的截面和基本的板面厚度,其支撑构件及其与面板组合而成的截面,应具有较大富余量的截面模量。

(2)作为传力机构的门架、上纵梁、下纵梁和托架部分,同样除了应保证板材的基本厚度和较大安全系数的截面和截面模数外,还应充分考虑其桁架结构的稳定性和可靠性。

(3)因台车自重及混凝土重量因素,如何准确可靠地将这些何在传递到基础面是该部台车设计的一个关键。应力求使我们的台车在使用过程中各基础构件尽可能承受单一载荷,少承受复核载荷。

(4)顶拱台车脱模,拟采用3级共24支油缸的液压装置按先脱侧向搭接段模后托角模再脱顶模的方式交替完成,台车立模,则操作顺序相反。平移机构拟采用4支油缸完成对台车轴线与隧道轴线位置调整。

3 设计方案

台车由模板总成、托架总成、平移机构、门架总成、主从行走机构、侧向液压油缸、侧向支承千斤、托架支承千斤、门架支承千斤等组成。

模板总成设计成两块顶模、两块拐角模构成横断面,顶模与顶模之间通过螺栓联成整体,顶模与拐角模通过铰耳轴联接。每节模板做成1.5米宽,环向由6节组合而成,纵向由8节组合成12米衬砌长度,模板面板厚为12mm。由于模板顶部受力较大,为保证模板的强度及局部不致变形,在顶模1.5米宽的模板中部增加了弧形拱板[2]。

托架主要承受浇筑时上部混凝土及模板的自重,它上承模板,下部通过液压油缸和支承千斤传力于门架。托架由δ=14钢板组焊的箱型梁托梁、中间梁为钢板焊接的“工”形截面,边横梁及多根中横梁用20#工字钢制成,立柱用20#工字钢制成。

门架是整个台车的主要承重构件,它由横梁、立柱及纵梁通过螺栓联接而成,各横梁及立柱间通过联接梁及斜拉杆联接。整个门架保证有足够的强度,刚度和稳定性。台车的主要结构件由钢板焊接。门架横梁及立柱由钢板焊接成工字形截面;纵梁采用箱形截面;由于门架高度较高,为保证整个门架的强度,刚度和稳定性,在门架横梁与立柱之间增加了辅助斜支撑。门架立柱、上横梁由δ=14、δ=16钢板组焊为箱型梁或者是H型钢制成,底梁由δ=12、δ=14钢板组焊为箱型梁。

台车采用4件主动行走机构进行驱动,4套从动行走机构,它们铰接在门架纵梁上。为实现四套驱动装置同步,采用四台电机同时起动;为满足工况要求,电机可进行正、反转运行。主行走机构由变频电机驱动,先通过摆针减速器减速后,其行走速度约为5.6m/min,行走轮直径为φ400mm。

4 台车的刚度、强度校核

4.1 概述

台车结构的受力分析分工作和非工作两种状态。在作受力分析和刚度、强度校核时应以工作时的最大载荷为依据。同时,设计时考虑衬砌厚度为0.5m(局部超挖)的情况下对台车进行受力分析和刚度、强度校核。故在此对台车非工作状况下不做分析和校核。

4.2 模板受力分析

(1)顶部模板受力分析和强度校核。顶部模板的载荷主要由砼自重和顶部注浆口封堵时产生的挤压力构成。砼的自重可通过理论计算,但注浆口封堵时产生的挤压力为以不确定值,与封堵灌浆是的操作、输送泵的操作等有很大的关系,当注浆口处的砼已浇满时,如输送泵仍继续送料,则输送泵送料时间越长,则注浆口处的顶模承受的挤压力越大,若台车及输送泵操作人员按规范严格操作,则挤压力便不存在或者很小,即便如此,在台车设计和制作时仍对注浆口处进行了有效的加强。故在此只对顶部砼自重进行计算和分析。

图1 顶部模板受力示意图

由图1可知,顶部模板承受的混凝土面积S1=50.332m2。

混凝土重力为:

P=50.332m2×12m×2.4t/m3×9.8×103=14205.70368×103N;

总载荷为

P总=P+P自重=50.332m2×12m×2.4t/m3+95t=1544t。

(2)侧部模板受力分析:侧部模板左右对称,受混凝土的浮力影响,这与混凝土的性能有关,考虑到台车的自重和上部抗浮千斤的支撑作用,侧部模板不做受力分析。

4.3 模板的刚度与强度校核

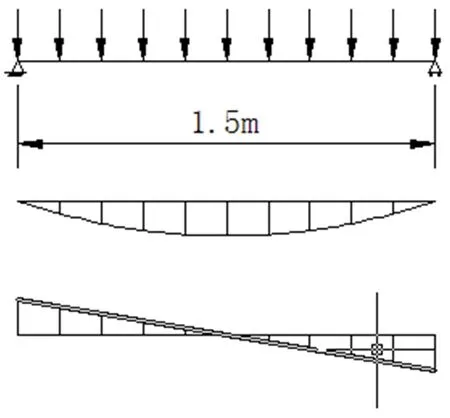

为了计算方便,取长为1.5m,宽为0.26m,混凝土厚2.5m(考虑局部超挖情况),计算承受重量:

P=1.5×0.26×2.5×2.4=2.34t

换算成线载荷为:2.34×9.8×103/1.5=15.288×103N/m

将此段模板作为简支梁计算得:

Mmax=ql2/8=15.288×103×1.52/8=4299.75N.m

即为4.29975×103N.m

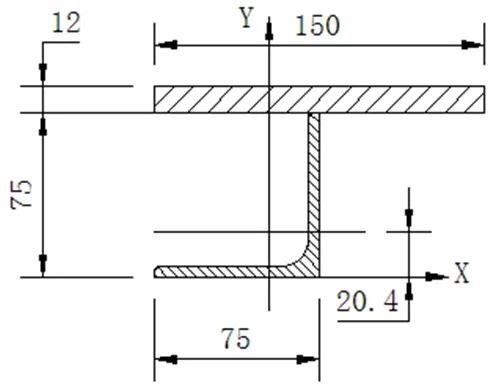

梁的截面如图所示:

图2 梁的单元横截面积

图3 梁的单元结构受力示意图

为计算弯曲应力,必须求出横截面的形心,此截面是由L75×75×6的角钢及150×12的钢板组成,查表可知:

角钢截面积为:S=879.7mm2;惯性矩IX=469500mm4;重心距离Z0=20.7mm;截面形心X坐标=0mm;

Y 坐 标 =(150×12×81+879.7×20.7)/(150×12+879.7)=61.20453409mm

该截面的惯性矩Ix为:

Ix=150×103/12+(81-61.2)2×150×12+469500+(61.2-20.7)×879.7

=263.059987×104mm4

抗弯截面模数 W=Ix/Y= Ix/61.2=42.98047374×103

梁的最大弯曲应力

σ=Mmax/W=4.29975×103/(42.98047374×103×10-9)Pa=10 0.039614×106Pa=100.039614MPa

对Q235钢 [σs]=215MPa 100.039614<215

由此可知:模板强度与刚度是足够的。

4.4 门架横梁的强度校核

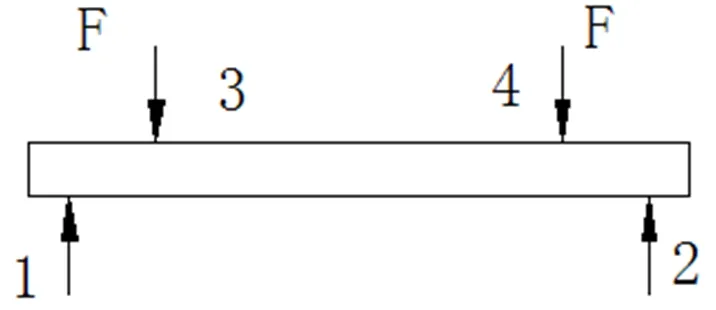

(1)受力分析。12米顶拱台车共6榀门架,顶部混凝土、台车模板和托架部分的重力通过垂直油缸和上竖向千斤支撑在门架横梁上,故此处受力最大。受力状况如下图所示。

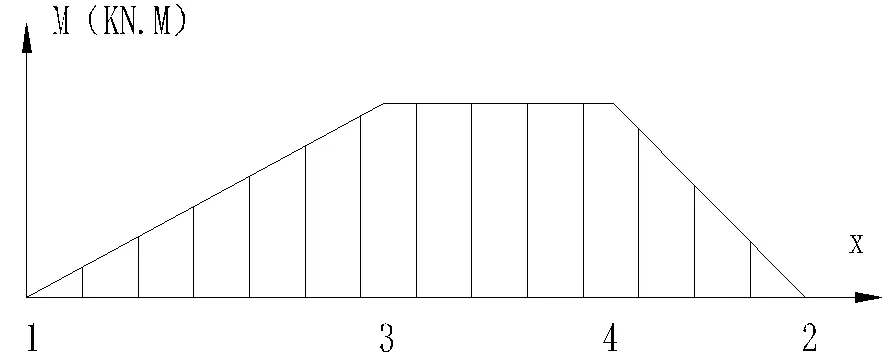

图4 门架横梁受力图

由前文可得,每支顶模千斤的压力F为:

F=1544×103×9.8/(6×3)=720.533×103N

4.4.2 强度校核

根据受力分析,可得:

F1=F2=720.533×10³N F3=F4=720.533×10³N

水平方向受力很小,不再考虑。

由弯矩图可知,在横梁3、4处受力最大,其最大弯矩Mmax为:

Mmax=109.57×10³N.m

门架横梁为型钢HM582×300,面板为δ18钢板,腹板为δ11钢板,材料为Q235,高度H为582mm,宽度B为300mm,则:

b=B-10=290mm h=H-18-18=546mm

则截面系数W为:

W=(BH³-bh³)/6H=3.418535×10-3m³

查表可知,Q235的许用应力[σ]=170MPa,则最大应力σ max为:

σmax=Mmax/W=32MPa<[σ]=170MPa

因此,门架横梁强度满足要求。

(3)刚度(绕度)校核。由以上受力分析和弯矩图可知,在门架横梁3、4之间的弯矩较大,跨度L较大,因此其绕度f也较大,则有:

L=5.025m a=0.3m F=720.533×10³N

查表可得,Q235的弹性模量E:E=200GPa

惯性矩I:

I=W×ymax=0.994794×10-3m4

则最大绕度fmax在门架横梁中间位置:

fmax=Fa(3L²-4a²)/(24EI)=3.413×10-3m

查表可得,梁的许用绕度[f]=(0.001~0.002)L,取最小值0.001,则:

[f]=5.025×10-3m

fmax<[f],因此门架横梁刚度满足要求。

5 结语

根据以上对顶拱台车模板、门架横梁等的设计、受力分析和刚度、强度校核及实际施工效果证明,砼衬砌顶拱液压钢模台车的设计是可靠的,完全可以满足施工要求。