运用智能制造和智能检测手段提升质量记录填写效率

2018-04-15王瑞馥于立强孙悦

王瑞馥 于立强 孙悦

1.3.中车长春轨道客车股份有限公司 吉林长春 130000;2.长春中车长客模具有限公司 吉林长春 130000

1 公司质量记录现状

质量记录为质量保证部和各制造中心策划和业主要求组成,同时为公司产品的可追溯性提供了保障。以公司在产的西安北至机场线城际轨道电动客车项目1辆车(2个转向架)为例,转向架履历清单含构架(加工)工序检查卡、转向架构架油漆检查记录、减噪环安装检查卡、轮对轴端组装检查卡、齿轮箱联轴节检查卡、转向架预组装检查卡、配管组装及制动试验检查卡等文件17种,机加涂装装配类质量记录72页,焊接类质量记录达87页,共计159页,出口车城轨车和高速动车组质量记录更加详尽。

各项检测记录随生产的进行,与产品一同进行流转。在转序和下工序生产的过程中,需专人对质量记录保管。在不减少质量记录数量的前提下,采用智能检测手段,可以提升质量记录填写效率,减少操作者和检查员质量填写时间,提升产品追溯效率。

智能检测的趋势:《中国制造2025》《装备制造业标准化和质量提升规划》的提出,和李克强总理在2015年3月提出的“计划利用’互联网+工业’的信息物理系统形式,推动移动互联网、云计算、大数据、物流网等与现代制造业结合”。[1]围绕董事长提出的打造世界一流企业战略目标,结合公司和中心的“十三五”规划,依托信息化平台,开展智能制造和智能检测,引导公司通过数字化转型实现创新发展、智能发展和绿色发展,向智能化工厂迈进已经成为必然趋势。

2 各专业提升质量记录方法

2.1 加工专业

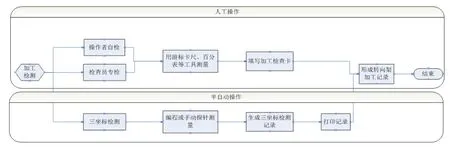

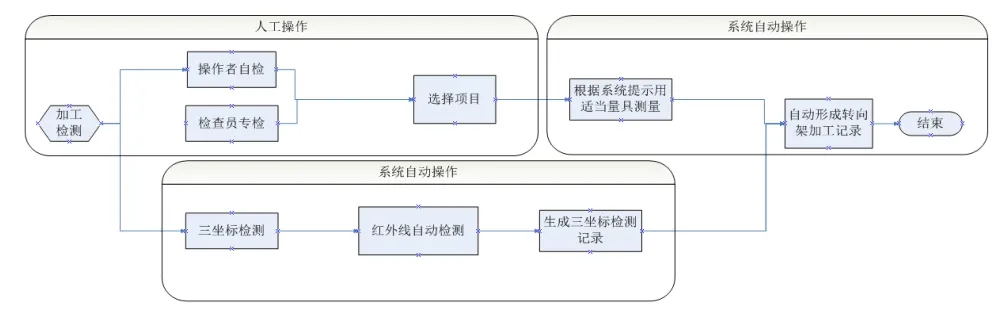

构架加工工序,质量检查由三坐标测量机、操作者自检和检查员专检三部分组成。其中,三坐标测量机为长度测量工手动控制探针和编程两种方式,属于手动和数字化设备结合。操作者自检和检查员专检由其手动借助百分表、千分尺、游标卡尺和深度尺等方式,手动测量后,将数据填入质量检查表中。

建议用红外线拍照三坐标测量机代替探针式的三坐标测量机,利用红外线技术,通过“拍照”的方式,自动生成质量记录。

操作者和检查员的手工检测方式,建议升级为“智能检测系统”,即操作者或检查员输入项目后,系统调用出需要测量的项点、顺序并激活检测工具,游标卡尺、百分表等量具与“智能检测系统”连接,操作者根据界面的图示提示,根据后台数据,选择亮灯提示的量具,进行测量,每测量一次,测量结果直接传输至“智能检测系统”中。全部测量结束后,系统自动打印并生成报告。在车轴和车轮加工应用“智能检测系统”,可将检测结果传送至下工序,便于轮对组装工序中,轮轴和车轮的选配。

2.2 轮轴专业

转向架的轮对组装、轴端组装,都需要操作者手工测量配合件的尺寸,根据项目要求的过盈量,人工凭经验进行选配。选配后,将结果记录在质量记录中。

现转向架轴端组装,每个项目由操作者用内径千分表和外径千分尺手工测量防尘挡圈内径、轴颈和轴承内径。然后操作者将测量的尺寸写在轮辋和记录本上,根据各项目总体组装技术条件的要求,人工进行选配。受操作者测量手法和选配熟练度影响,工作质量和效率有待提升。

待MOM系统下达生产指令后,操作者根据生产计划,选择当日生产的轴端。每一条轮对从立体库传输至轴端组装,操作者直接装配即可。系统直接将选配的结果填入质量检查记录中,免去了操作者人工测量、选配和填写检查记录的过程。

在轴端组装和转向架装配阶段,全面升级智能扭矩系统。当MOM下达生产质量后,操作者根据生产记录在智能拧紧系统操作界面输入项目,各工序的计算机显示装配顺序和力矩值。以轴端组装工序为例,操作者输入项目:西安北至机场线项目,显示器上显示需要拧紧的轴端位置装配,对应的扭矩扳手闪灯,操作者根据界面提示逐个拧紧。拧紧第一个位置后,无需任何操作,界面自动显示第二个需要拧紧的位置,直至所有项点拧紧结束后,系统自动打印质量记录。避免了每拧紧一个螺栓,操作者或检查员检查和校正扭矩,填写质量记录时,需要考虑一位端、二位端的扭矩的顾虑。

2.3 转向架装配专业

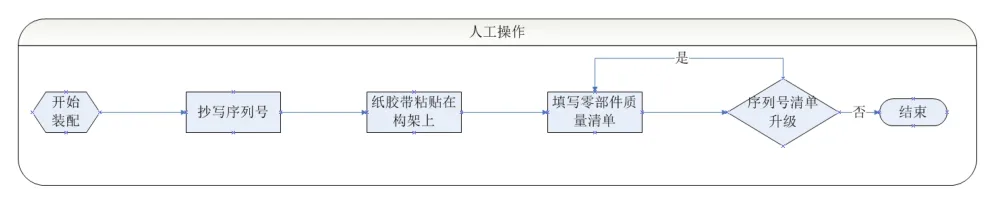

转向架预组装和转向架落成工序,需要记录装配零件的供应商序列清单。现场操作者为简便,先将序列号写在纸胶带上,然后粘贴纸胶带在构架对应位置处,待工序完成后,将序列号誊写在零部件序列号清单中。以美国波士顿地铁橙线为例,一辆车共需要记录428种零部件的序列号。而且美国业主不定期要求质量记录升级版本,目前最新版本为G版,每次升级记录时,需要将之前的质量记录对应誊写到新版本的质量记录中。

建议要求提供装配零部件的外包供应商,在不影响产品质量处,增加二维码。各装配工序生产时,选择生产的项目,显示器中根据工艺文件和工艺流程,出现装配顺序,例如选择一系弹簧组装,操作者一系弹簧上的扫描二维码,然后用智能拧紧系统进行装配。工序完成后,系统自动生成零部件序列号清单。如业主需要升级序列号清单,系统直接将原清单内容对应到新版本清单中,无需人工多次填写。

2.4 质量文件的传输

每个工序质量记录填写完毕后,电子记录直接传输至服务器,转向架最后一道工序,交检工序结束后,质量记录统一打印或通过MOM系统传输至客车工序,与之形成车辆的整体记录。

3 总结

运用智能制造和智能检测手段,结合公司的MOM系统,可以将生产与质量连接起来,简化操作者测量和填写质量记录的时间,提高记录质量文件的效率。