产品的质量预测及过程中的持续改进

2018-04-15陈美英孙建刚李志会侯玉柏

陈美英 孙建刚 李志会 侯玉柏

北京矿冶科技集团有限公司 北京 100160

随着质量管理的理论与实践的发展,许多国家和企业为了保证产品质量,选择和控制供应商,纷纷制定国家或公司标准,对公司内部和供方的质量活动制定质量体系要求,产生了质量保证标准。产品质量犹如企业的生命线,因此质量管理也成为了企业管理中的重要部分,对企业的持续发展意义非凡。

多数企业的质量管理仅限于质量检验,对产品的质量实行事后把关。美国质量管理大师威廉·戴明博士提出:“质量是生产出来的,不是检验出来的。”这句话指明:只有在生产过程中的每个环节,严格按照生产工艺和作业指导书要求进行,才能保证产品的质量[1]。

大型生产项目由于规模较大、工艺复杂,其中过程质量(也称工作质量)涉及5M1E(人、机、料、法、环、测)等多种因素的影响[2],也就是一个因变量和几个自变量有依存关系。即便公司建立了统一的过程管理流程和规范、实施过程中进行量化管理控制,也不能在生产过程中直观的预测出产品最终的发布质量,从而进行生产过程中的改进。如何将“事后检测”变为“事先预防”,变管理结果为管理影响因子,制作出一套高级量化过程管理工具。

1 高级量化过程管理工具的研究

统计学提供了我们需要的方法和工具,来度量和分析过程行为,得出结论并执行后续的改进步骤。

1.1 建立PPB-PCB

首先要确定组织的目标,找出影响组织目标的关键子过程,然后收集子过程的历史数据进行分析,使用Minitab工具进行控制图分析确保数据的稳定性,最终建立过程能力基线PPB和过程控制基线PCB。

1.2 建立PPM

PPB的作用仅仅是理解过去和控制现在,为了预测未来我们必须要建立PPM过程性能模型。首先识别出影响模型的因子,进行单因子分子,对于自变量X与因变量Y强相关且语意相关的数据进行回归建模,最后进行假设检验从而完成PPM的建立。

2 高级量化过程管理工具的应用

通过上述过程最终可建立一套高级量化过程管理工具,该工具可以在产品生产的各个阶段结束时,对最终的产品发布质量以及严重程度为高的缺陷进行预测,当预测结果不合格时还可通过此工具进行关联因子分析,即找出导致目标不合格的所有影响因子,作为项目经理进行根因分析和过程改进的基础。从而达到降低生产风险、提高企业总体的管理能力和产品质量的目的。

图1 量化过程管理工具的运用方式

其使用方法如下:

(1)在量化过程管理工具中输入生产项目的基本信息,如:周期、工作量、规模、工艺类型、复杂度等。进行初始化,可以获取到公司级PCB的建议目标。

(2)生产者依据历史数据以及本次生产项目实际情况定义生产项目目标,如:质量目标、产能目标、效率目标及管理目标。

(3)使用量化过程管理工具进行模拟,预测产品的发布质量和严重度为高的缺陷比率。如果二者均达标,如果两个指标均达标,项目无需进行根因分析和过程改进,可按原计划进行实施。如果指标不达标,需要进行根因分析和过程改进方案制定。

图2 发布质量预测

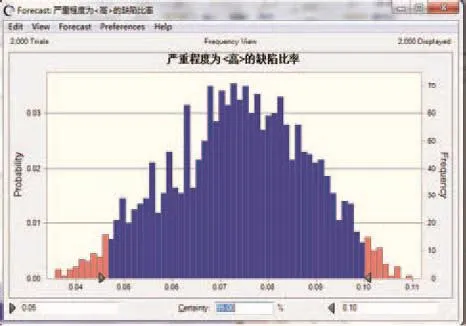

图3 严重程度为高的缺陷比率预测

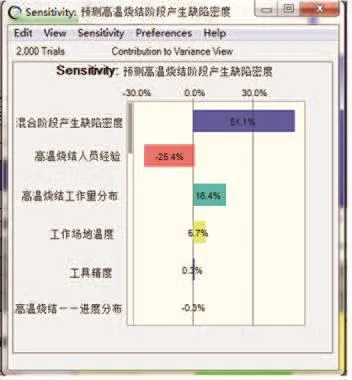

(4)通过量化过程管理工具进行关联因子分析,找出导致发布质量或严重程度为高的缺陷比率不达标的最底层因子。

图4 关联因子分析

(5)调整关联因子,如图3所示,应提升高温烧结人员经验。调整人员经验后重新进行模拟,预测产品的发布质量和严重度为高的缺陷比率。

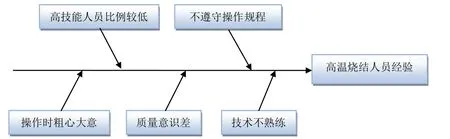

(6)生产者对关联因子进行根因分析,制定过程改进方案,并对过程改进实施进行监控,收集相关数据对实施结果进行分析。整个流程的相关内容记录到《原因分析与解决问题报告》中。

图5 根因分析

3 结语

量化过程管理工具是一款强大的工具,它有效利用组织过程资产来指导生产者进行项目目标的制定,阶段性的对项目进行质量预测。它集成了水晶球模型,对于缺陷问题逐层分析原因,可以从项目最后阶段追溯到当前阶段,早发现早纠正,促使将问题消灭在萌芽状态,量化过程管理工具有效的诠释了PDCA过程。