基于介电润湿的微流控液滴定位与反馈系统研究

2018-04-13罗智杰罗健坤路亚旭赵稳稳谢淑婷周国富

罗智杰 罗健坤 路亚旭 赵稳稳 谢淑婷 周国富

摘 要: 基于介電润湿效应的数字微流控技术是近年来出现的一种能够在平面上操控体积为微升、纳升级别液滴的新技术。针对目前对微流控精准驱动与控制的迫切需求,从介电润湿驱动机理分析入手,开展微量液滴驱动理论研究,设计实现了一款低电压驱动微流控芯片。同时通过建立液滴模型与分析液滴连续运动的特性,提出一个改进的芯片?液滴等效电容系统模型。根据这个模型,设计一套高智能化和精确度的液滴运动定位反馈系统。液滴移动实验表明设计的液滴定位反馈系统能精确地定位液滴当前的运动位置与状态。实时地把定位信息准确地反馈到驱动系统,提高了液滴移动的连续性和液滴移动速度。

关键词: 介电润湿; 微流控; 等效电容系统; 液滴驱动理论; 液滴模型; 液滴运动定位

中图分类号: TN958.98?34 文献标识码: A 文章编号: 1004?373X(2018)08?0017?05

Abstract: Digital microfluidic control technology based on the dielectric wetting effect is a new technology appearing in recent years, which can control the liquid droplet in the microliter and nanoliter level on a plane. In allusion to the current urgent need of microfluidic accurate drive and control, the microscale droplet drive theory research is conducted proceeding from the analysis of dielectric wetting drive mechanism, and a low voltage chip for driving microfluidic was designed and realized. An improved chip?droplet equivalent capacitance system model is proposed by establishing the droplet model and analyzing the continuous motion characteristic of the droplet. Based on the model, a set of high intelligent and accurate droplet movement positioning and feedback system was designed. The droplet movement experiment shows that the designed droplet positioning and feedback system can precisely locate the current motion position and state of the droplet. By accurately feeding back the positioning information to the drive system in real time, the continuity and speed of droplet movement are improved.

Keywords: dielectric wetting; microfluidic control; equivalent capacitance system; droplet drive theory; droplet model; droplet movement positioning

液滴微流控又称数字微流控,该技术具有样品消耗量少、反应快、传质传热效果好、无交叉污染等优点,是微流控技术的研究热点。经典的微流控芯片主要对连续流体进行操作,是通过微细加工技术将微流道、微泵、微阀、微储液器、微电极、检测元件、窗口和连接器等功能元器件像集成电路一样,集成在芯片材料上的微全分析系统[1]。最近10年,基于介电润湿的数字微流控芯片成为很多微流控研究机构的研究重点,并且取得了极大的进展。目前能被操控液滴的体积已达到微升甚至是纳升,从而可以在微尺度下对不同类型的液滴进行驱动控制[2?5]。

对于基于介电润湿的数字微流控芯片的实验,确定液滴的当前位置和芯片实时状态是至关重要的。之前的基于介电润湿微流控的研究文章大都把重点放在液滴的驱动机理以及电极设计上,很少有相关液滴的定位反馈研究。最开始在2004年,H. Ren等人使用一种环形振荡电路去实现高精度的液滴分配和定位[6]。接下来,Gong等人提出基于改进的环形振荡电路的集成化的液滴定位反馈系统[7],把液滴的分配状态实时反馈到液滴发生器上。Shin等人发明了基于视觉反馈的控制系统,控制器通过检测液滴截面圆与驱动电极的相对位置达到锁定液滴位置的目的[8]。但是该系统需要有高精度的视频处理系统,开销较大、成本较高。在2011年Shih等人发明了基于传感器的反馈控制系统[9],传感器用于检测EWOD芯片的交流电信号,然后与所施加的驱动电压信号进行比较以达到反馈控制的目的。但该技术对液滴的特性依赖性较大,通用性较差。

本文提出一套基于系统等效电容模型的液滴定位与反馈系统。该模型与系统可以精确地检测到当前EWOD芯片内液滴的位置以及当前在驱动电极上的分布。同时这些信息实时传输回驱动系统,驱动系统根据当前状态重新给确定的驱动电极加电。提出的一体化模型与系统有利于提高液滴移动的连续性和移动速度,对数字微流控芯片的应用有着重要的辅助作用。

1 介电润湿液滴微流控的基本原理

基于介电润湿微流控是一种利用电场控制液体表面张力的方法,通过控制外加电压改变液滴与固体表面的润湿性,引起液滴内部压力差,进而驱动微液滴运动[10]。图1是基于介电润湿液滴微流控双极板EWOD芯片结构示意图。

液滴位于左右2个驱动电极之上,液滴前部位于右侧驱动电极之上,当右侧灰色驱动电极导通时,微液滴与施加驱动电压的驱动电极表面润湿性发生改变,由厌水变成亲水。驱动电压与接触角的关系可以由杨?李普曼方程表示[10],如下:

式中:[θV]表示加上驱动电压V后的接触角,是初始接触角;[εo]是真空的介电常数;[εr]表示介电层的相对介电常数;[γLG]是液态与气态接触界面上的表面张力;V表示驱动电压;d表示下极板介质层的厚度。假设液滴位置如图1所示,处于两个电极间。当在驱动电极单元加载一个电压时,液滴右边与下极板的接触角会随着驱动电压的增大而变小。同时液滴内部左右两侧会由于接触角的差异差生内部的压力差。这个压力差将迫使液滴沿着施加电压(如加电在右边即向右边)的驱动电极单元方向移动。通过设计不同的电极图案与排列,即可形成一套完整的液滴运动路径,最终实现设计者对微液滴移动路径的控制。

2 EWOD液滴?电容模型研究

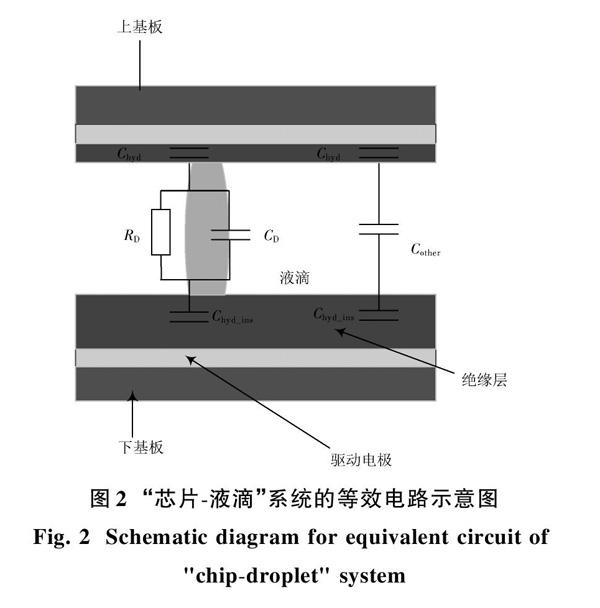

电子电路模型是分析和预测EWOD系统行为的一种有效方法。根据介电润湿的原理,电容性是EWOD芯片的本质电路属性[11]。因此所设计的双极板微流控芯片可以看作是一个等效电容系统。图2是“芯片?液滴”系统的等效电路示意图。

对于一个最小驱动单元来说,EWOD芯片的等效电路主要由三个并联的电路系统组成。首先,下极板上的介电层和疏水层(本文的芯片设计利用一个较厚的Teflon作为疏水介电层)构成一个等效电容,其次液滴直接接触的上下极板上的厌水层也能构成一个等效电容,但该等效电容值与前一个等效电容值相比,该等效电容值较大。因此,对于一个串联的等效电容系统来说,在上极板疏水层所形成的等效电容的电压降可以忽略,而绝大部分的电压降都发生在下极板的等效电容之上。所以在EWOD芯片的电路系统中,液滴才是该系统等效电容的接地端,同时液滴周围介质构成一个电容。对于大多数的微流控液滴来说,液滴的导电性比固体电介质层和周围的电介质流体大几个数量级,后者的电阻性可以认为趋向于无穷。所以一般认为包含有液滴的部分就构成了相互平行的电容和电阻。这里要提到的是,液滴的左右两侧表面会形成一个有一定弧度球液面。这个球液面会改变驱动电极之间的电场,但相对于驱动电极与极板间距对电场改变量,球液面对电场的改变量较小,可以忽略。因此对于EWOD单个驱动电极来说,其电路等效电容可以表示为:

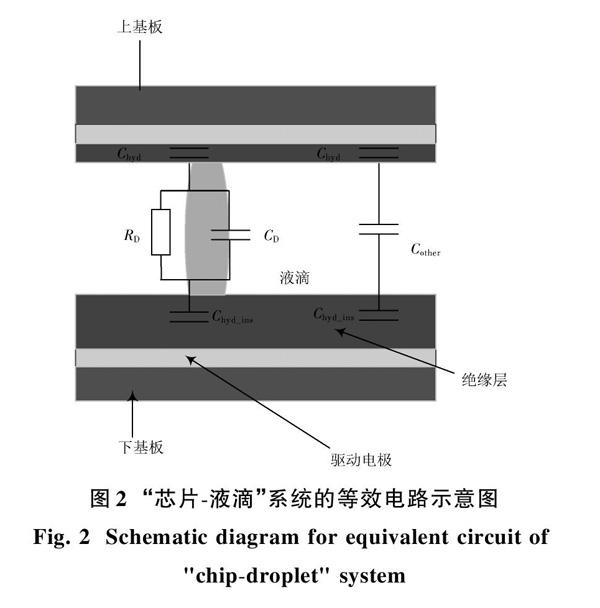

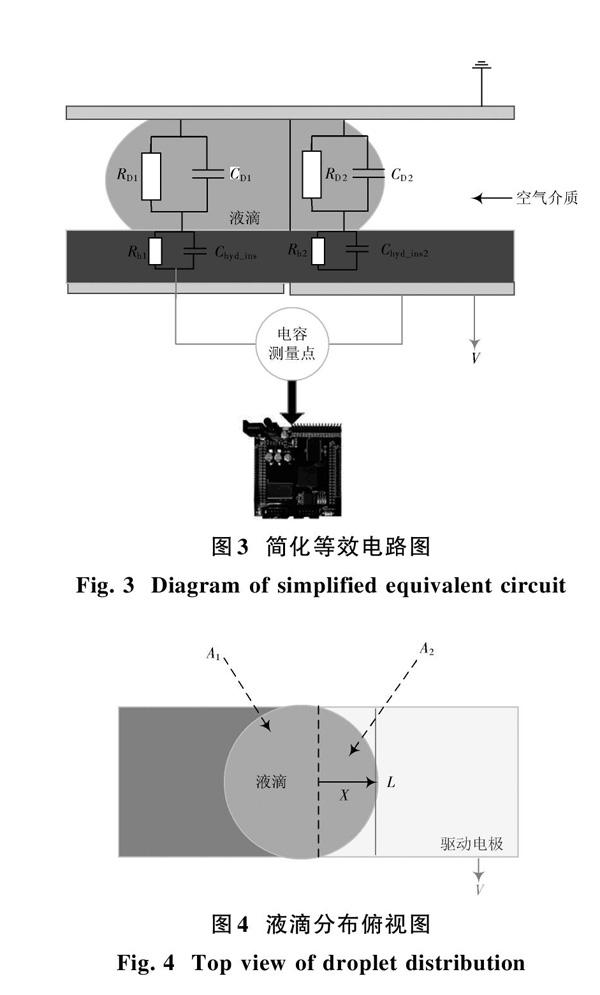

利用兩个驱动电极的电容比即可得到一个求解x的方程。本文提出一种基于系统等效电容模型的单边测量方法。设计方法示意图如图2所示,通过测量两个相邻电极总的等效电容,得到一个求解x的方程,最终确定了液滴当前的位置。

这种方法有以下一些优点:

1) 减少驱动电极单元在PCB上的引线,从而增加了PCB布线空间;

2) 不需要光电继电器隔离,减少了器件开销,提高了系统驱动和定位的实时性。

根据公式,可以求解得到以下一个方程:

3 EWOD液滴?电容模型液滴定位反馈系统

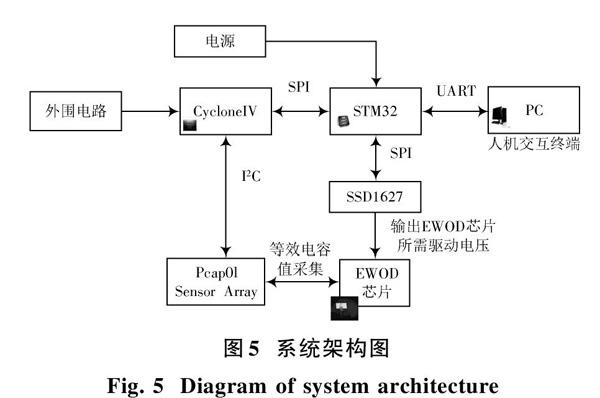

根据上文的理论设计,在本节提出一套高集成化的驱动反馈一体化系统。本文创新性地提出把液滴驱动的系统与定位系统相结合,通过当前芯片内部的液滴与疏水层状态实时地反馈给驱动的系统,实现高准确性,具有应用价值的一体化装置。与之前的使用研究相比(大部分之前的研究采用波形发生器或稳压电源),提出的方案可以完美减少器件的选用,显著提高液滴在芯片通道连续移动的成功率和速度,特别是不需要光电耦合器件后,实时性有了大幅度的提高。图5是系统架构图。

之前的研究大都采用波形发生器加继电器或者光电耦合这样的组合去驱动EWOD的驱动电极。一般的波形发生器或者稳压电源只有1路或者2路输出,为了能同时控制多个驱动电极单元,这需要依赖连接外部控制器,按顺序打开或者闭合继电器开光,把驱动电压加载到相应的电极上。这样的驱动设计有利于快速搭建实验平台,研究EWOD的驱动机理和验证相应的基本理论。

鉴于EWOD芯片驱动电压大都在20~40 V范围以及多通道的特性,本文通过大量的器件选型,确定了使用一款专门设计电泳式电子纸的芯片(SSD1627)作为EWOD芯片的驱动器。该驱动器可以实现132个通道输出,可选择电压范围是18~40 V,这些特性可以很好地满足EWOD芯片的驱动要求。本文采用STM32作为主控芯片,由于STM32具备丰富的外部接口和高达72 MHz的主频速度,把STM32作为一个控制中心使用,其通过I2C接口控制SSD1627的输出,并把最终的结果显示在PC端编写的软件界面上。

液滴定位反馈模块采用Pcap01芯片作为EWOD等效电容的采集器,Pcap01是一款专门进行电容测量的电容数字转换单芯片方案,测量范围覆盖了从几fF到几百nF,通过配置合适的外围电路来控制该芯片去采集EWOD芯片的等效电容。笔者设计一个基于Pcap01芯片的传感器阵列,每一个传感器可以同时采集3个驱动电极,对于一个复杂的EWOD芯片(一般30个驱动电极单元),只需要10个Pcap01即可。定位反馈模块的主控芯片采用FPGA(Cyelone4),Cyelone4具有强大的运算和并行控制能力。考虑到在EWOD芯片中微液滴运动的速度是非常快的(5~50 mm/s)和芯片驱动电极单元较多的情况下,如果使用单线程的MCU(如8051,STM32)等,整个定位以及反馈的时间需要很长。严重影响了液滴运动的连续性以及实时性。为了避免这种情况,定位反馈模块必须尽可能地减少在采集与数据传输的时间。

当定位反馈模块通过上文的理论公式确定了当前液滴的位置与分布后,数据将通过SPI传输到驱动模块作为上一次驱动反馈信息,主控驱动模块即可根据收到的反馈信息进行下一步的动作。图6是系统实物图。

4 实验与讨论

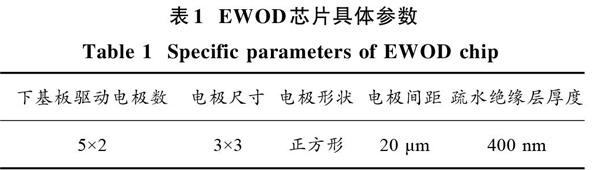

本文设计的微流控芯片是基于微机械工艺技术(MEMS)制作的,设计的EWOD芯片具体参数见表1。文中利用ITO玻璃作为介电润湿微流控芯片的基底材料,通过湿法刻蚀技术加工出驱动电极和电极引线。在ITO玻璃上旋涂一层光刻胶,通过光刻,将所需的电极形状刻在光刻胶上,然后通过显影,有光刻胶涂覆的地方即可不被ITO刻蚀液刻蚀掉,刻蚀后剩下的ITO膜即为所需要的电极。在本设计的芯片中,使用Telfon AF?1600同时作为下基板的介电层与疏水层。整个疏水绝缘层厚度为400 nm,疏水绝缘层的介电常数约为1.96。通过提高化学制备工艺,减少疏水层表面的孔?洞结构,完全满足了微流控芯片的特性要求。

在这里做一个微液滴移动实验去验证所提出的理论与系统。图7是微液滴移动的过程图,驱动系统输出的电压为35 V。从图7可以看到液滴从上面的电极移动到下面的电极中。图8是液滴移动过程中,定位反馈系统检测到该两个驱动电极的等效电容变化曲线,测量间隔是50 ms一次。从图8可以看到,电容从最开始的30 pF一直到中间的峰值50 pF,随后电容值慢慢下降一直到10 pF左右。这个电容曲线的变化符合了上文提出的理论模型与公式。

本文提出的单边测量法是根据两个相邻驱动电极单元的串联等效电容的,从公式可以知道,当两个驱动电机单元上的等效电容相等时,即液滴运动到两个驱动电极单元中间时,总的串联等效电容值是最大的。这就是为什么实验结果的前半段一直在上升。同时在实验的后半段微液滴快速地向加电的驱动电极单元移动,这个时候电容值将跟前半段的实验结果相反开始下降,两个时间段成一个对应关系。当液滴几乎全部在加电的驱动电极单元时,原来的电极上几乎没有微液滴的分布,这时原来的电极单元上的等效电容将很小,所以总的等效电容将变得更小,在这次实验中只有10 pF。以上的整个等效电容变化可以清晰地体现,微液滴从一个驱动单元到另外一个驱动单元的运动过程,即实验表明了本文提出的理论模型与系统可以在一定程度定位以及反馈当前微液滴的位置与分布。

5 结 论

本文理论分析了基于介电润湿的微流控液滴模型与液滴连续运动的特性,提出一个改进的液滴?等效电容模型。利用该模型设计了一套高集成化和智能化的液滴驱动与定位反馈系统。该系统与之前的技术相比,具有高精度、实时性、可应用性强等特点。实验结果表明,提出的理论模型和系统可实际应用于设计的EWOD芯片中。液滴运动中的位置与分布可以实时地反馈到驱动系统中,保证了液滴移动的成功率。

注:本文通讯作者为周国富。

参考文献

[1] 方肇伦.微流控分析芯片的制作及应用[M].北京:化学工业出版社,2005.

FANG Zhaolun. Fabrication and application of microfluidic chip [M]. Beijing: Chemical Industry Press, 2005.

[2] 吴平.液滴微流控的实验应用和理论研究[D].合肥:中国科学技术大学,2014.

WU Ping. Experimental application and theoretical study of droplet microfluidic control [D]. Hefei: University of Science &; Technology of China, 2014.

[3] 刘传森.基于微流控芯片的微井及液滴阵列细胞捕获方法研究[D].北京:清华大学,2011.

LIU Chuansen. Study of microwell and droplet array cell capture based on microfluidic chip [D]. Beijing: Tsinghua University, 2011.

[4] 于帥.微流控中液滴的形成与操纵机理及其实验研究[D].哈尔滨:哈尔滨工业大学,2013.

YU Shuai. Formation and manipulation mechanism and experimental study of droplet in microfluidic control [D]. Harbin: Harbin Institute of Technology, 2013.

[5] WU H, WHEELER A, ZARE R N. Chemical cytometry on a picoliter?scale integrated microfluidic chip [J].Proceedings of the National Academy of Sciences of the United States of America, 2004, 101(35): 12809?12813.

[6] REN H. FAIR R B, POLLACK M G. Automated on?chip droplet dispensing with volume control by electro?wetting actuation and capacitance metering [J]. Sensors and actuators B: chemical, 2004, 98(2/3): 319?327.

[7] GONG J, KIM C J, et al. All?electronic droplet generation on?chip with real?time feedback control for EWOD digital microfluidics [J]. Lab on a chip, 2008, 8(6): 898?906.

[8] SHIN Y J, LEE J B, et al. Machine vision for digital microfluidics [J]. Review of scientific instruments, 2010, 81(1): 014302.

[9] SHIH S C, FOBEL R, KUMAR P, et al. A feedback control system for high?fidelity digital microfluidics [J]. Lab on a chip, 2011, 11(3): 535?540.

[10] FOUILLET Y, BERTHIER J, BLERVAQUE R, et al. EWOD digital microfluidics for lab on a chip [J]. Lab on a chip, 2007, 14(2): 2821?2826.

[11] ROQUES?CARMES T, HAYES R A, FEENSTRA B J, et al. Liquid behavior inside a reflective display pixel based on electrowetting [J]. Journal of applied physics, 2004, 95(8): 4389?4396.