新疆某萤石矿选矿试验研究

2018-04-13许树栋陈双全

李 军,王 露,李 朋,许树栋,陈双全

(1.中国矿业大学(北京) 化学与环境工程学院,北京 100083;2.天地科技股份有限公司神木分公司,陕西 神木 719300)

萤石是化学元素氟的主要来源,由于氟原子独特的化学性质,其用途无法替代[1],应用领域涵盖冶金、化工、新材料、国防、光学等行业,对国家安全、国民经济和社会发展有重要影响,是宝贵的战略资源[2]。随着萤石原矿的贫化、细化,浮选法成为目前国内外富集萤石及获得高品质萤石精矿常采用的方法[3]。对于方解石型萤石,因方解石和萤石含有相同的阳离子Ca2+,且两种矿物表面物理化学性质相类似,因而要实现两者的分离难度较大。张国范等[4]研究了不同pH值的酸化水玻璃对萤石与方解石浮选的影响规律,发现pH值介于5.0~9.5的酸化水玻璃能很好的选择性抑制方解石;印万忠等[5]选用改性水玻璃NSOH作为抑制剂浮选碳酸盐类萤石,最终获得含 CaF295.37% 、CaCO33.06% 、CaF2回收率76.61%的萤石精矿;Fa Keqing等[6]进行了萤石、方解石与二油酸钙作用的动力学模拟,从微观上解释了其浮选机理,得到了分离的浮选效果。

新疆某萤石矿样品主要结构为它形粒状结构,萤石嵌布粒度变化范围较大,粗粒可达0.5 mm,细粒则为0.05 mm,大部分和碳酸盐、石英成共生关系。主要脉石矿物为碳酸盐和石英,可见少量的天青石和重晶石的存在。其中方解石与萤石矿物相互包裹现象严重,萤石内包裹体方解石粒径微细(0.02~0.048 mm),较难从萤石中解离,增加了选别难度。针对该矿石的特性,对其进行了选矿试验研究。

1 矿石性质

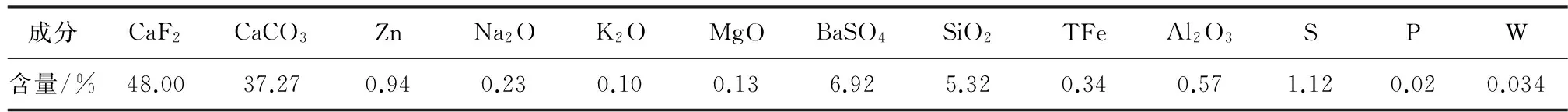

原矿多元素分析结果见表1,原矿矿物组成见表2。

表1 原矿多元素分析结果

表2 原矿矿物组成

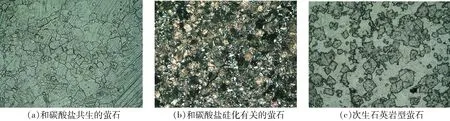

根据岩矿鉴定结果可知,萤石主要以3种形式存在:和碳酸盐共生的萤石(图1(a));和碳酸盐硅化有关的萤石(图1(b));次生石英岩型萤石(图1(c))。由表1、表2可知,矿石中主要有价矿物为萤石,含量为51%;主要脉石矿物为方解石,含量为38%,含量较高,为主要杂质;其他脉石矿物为重晶石、石英、异极矿。

2 选矿试验研究

根据矿石性质,对其进行了浮选一段磨矿与两段磨矿探索试验,发现采用一段磨矿流程,经九次精选,萤石精矿品位仅能达到87.01%。为提高精矿品位,最终决定采用两段磨矿流程。同时,pH调整剂对该矿石的选别影响不大,选择不加pH调整剂。

2.1 粗选条件试验

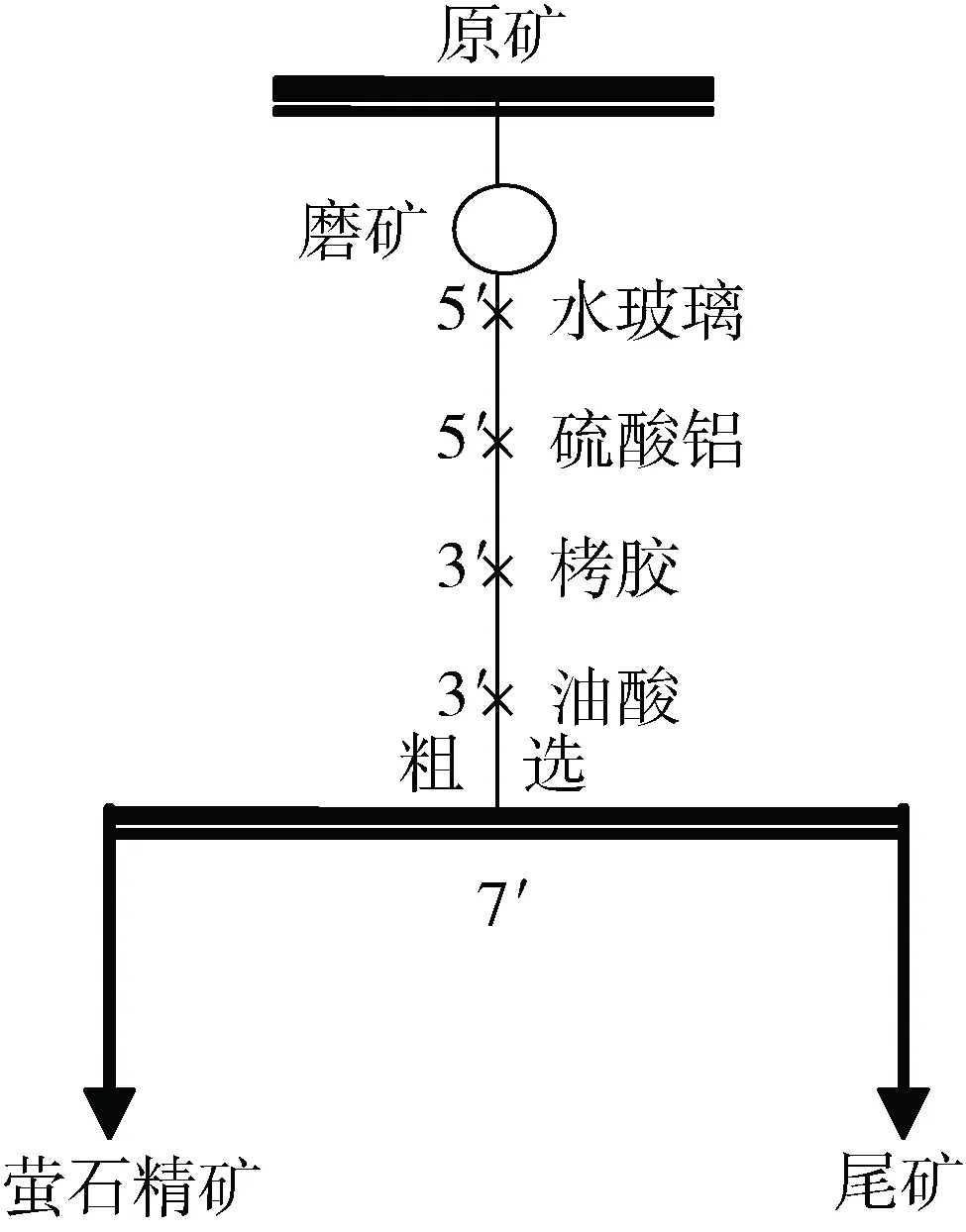

粗选条件试验流程见图2。未特殊说明时,磨矿细度为-0.074 mm 85%、磨矿浓度70%、矿浆温度30~31 ℃、水玻璃用量600 g/t、硫酸铝用量900 g/t、栲胶用量500 g/t、油酸用量800 g/t进行。

2.1.1磨矿细度试验

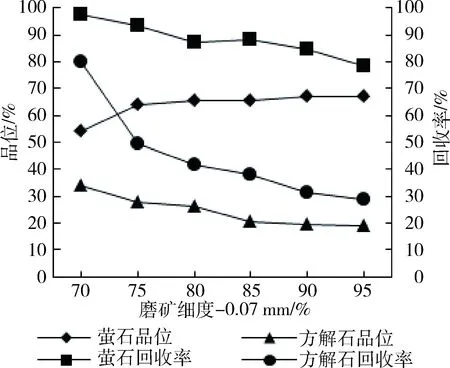

磨矿的任务是将矿物磨碎到适合选别的粒度,其产品质量直接影响着后续选别作业技术指标的好坏[7]。磨矿选用XMQφ240×90型球磨机,变化磨矿细度-0.074 mm含量分别为70%、75%、80%、85%、90%、95%,试验流程见图2,试验结果见图3。

图1 显微镜检测结果

图2 粗选条件试验流程

图3 磨矿细度试验结果

从图3可以看出,随着粗选磨矿细度的增加,萤石粗精矿的品位有逐渐提高的趋势,回收率则逐渐降低;方解石品位及回收率均呈现下降趋势。当磨矿细度为-0.074 mm 80%、85%时,萤石的品位、回收率综合指标较好,而在磨矿细度为-0.074 mm 85%时,方解石品位与回收率均较磨矿细度为-0.074 mm 80%时低,此时萤石的品位为65.44%、回收率为88.13%。综合萤石与方解石的品位与回收率,选择磨矿细度为-0.074 mm 85%为宜。

2.1.2矿浆温度试验

加温可以加速分子热运动,有利于药剂的分散、溶解、水解,提高药剂与颗粒表面作用的速度[7]。经加温的萤石与方解石其捕收率都提高,但方解石表面的捕收剂薄膜比萤石的容易洗去,因此经过加温的矿浆,经过多次精选,对萤石与方解石的分选有利[8]。矿浆温度试验流程按图2进行,试验结果见图4。

图4 矿浆温度试验结果

从图4可以看出,随着温度的逐渐升高,萤石、方解石回收率均大幅度提升,萤石精矿品位逐渐下降,方解石品位小幅提高。当温度为30~31℃时,萤石回收率趋于平衡,为90.10%,此时萤石品位为61.01%,因此选择矿浆温度为30~31℃。

2.1.3调整剂水玻璃、硫酸铝用量试验

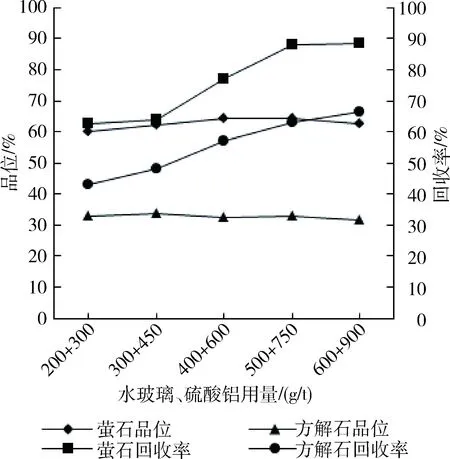

方解石在磨矿中易过磨、泥化,恶化萤石精矿指标[9]。水玻璃是良好的矿泥分散剂[10],但其对萤石也有一定的抑制作用,硫酸铝可引起减少水玻璃对萤石的抑制[11]。控制水玻璃与硫酸铝用量比例为1∶1~1∶1.5,可提高萤石精矿的品位、回收率[12]。将水玻璃与硫酸铝用量比例定为1∶1.5进行调整剂条件试验,试验流程按图2进行,试验结果见图5。

从图5可以看出,随着水玻璃、硫酸铝用量的增加,萤石与方解石的回收率均呈上升趋势,萤石品位先小幅度提高再下降,而方解石品位变化不大。当其用量为500 g/t+750 g/t时,萤石品位最高,为64.49%,此时回收率为88.03%。继续增大用量,回收率提高不明显,且品位小幅下降。因此选择水玻璃、硫酸铝用量为500+750 g/t为宜。

2.1.4抑制剂种类试验

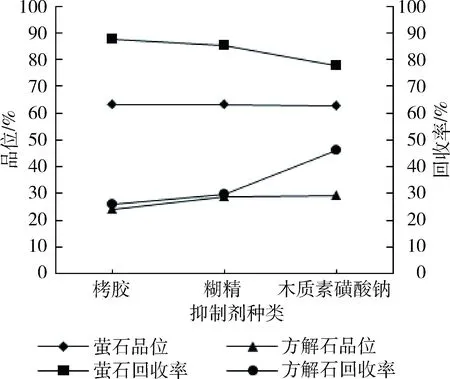

栲胶、糊精、木质素磺酸钠为萤石浮选中常用抑制剂。选用工业用栲胶、糊精、木质素磺酸钠,其用量为500 g/t,水玻璃、硫酸铝用量500 g/t+750 g/t,进行抑制剂种类试验,试验流程按图2进行,试验结果见图6。

图5 水玻璃、硫酸铝用量试验结果

图6 抑制剂种类试验结果

由图6可以看出,不同抑制剂对该萤石矿脉石矿物抑制效果不同。栲胶作为抑制剂,萤石品位为63.37%,回收率为87.58%,回收率在三种抑制剂中最高,且较其他抑制剂更好的抑制了精矿产品中的方解石,有利于提高萤石精矿品位,因此决定采用栲胶为粗选抑制剂。

2.1.5抑制剂栲胶用量试验

在水玻璃、硫酸铝用量500 g/t+750 g/t的条件下进行栲胶用量试验,试验流程按图2进行,试验结果见图7。

由图7可以看出,随着栲胶用量的逐渐增加,精矿产品中萤石品位逐渐升高、回收率逐渐下降,方解石品位、回收率均下降。考虑到粗选作业需保证萤石的回收率,选择栲胶用量为300 g/t,此时萤石品位为62.19%,回收率为91.04%。

2.1.6捕收剂油酸用量试验

浮选萤石常用捕收剂为油酸。油酸用量试验流程见图2,水玻璃、硫酸铝用量为500 g/t+750 g/t,栲胶用量为300 g/t,试验结果见图8。

图7 栲胶用量试验结果

图8 油酸用量试验结果

从图8可以看出,随着油酸用量的增加,萤石回收率先增加后趋于平稳,品位先下降后趋于平稳;方解石回收率呈上升趋势,品位变化不大。当油酸用量为600 g/t,时,萤石品位、回收率指标均较好,分别为62.07%、91.28%,且此时方解石回收率较低。因此,选择油酸用量为600 g/t。

2.2 粗精矿再磨磨矿细度试验

因萤石与方解石颗粒相互包裹严重,一段磨矿无法实现两者的完全解离,导致萤石精矿品位难以提高,经九次开路精选,精矿品位仅为87.01%。再磨可以解离包裹在萤石颗粒上的方解石,从而提高最终精矿品位。再磨细度试验流程见图9,试验结果见图10。

图9 粗精矿再磨磨矿细度试验流程

图10 粗精矿再磨磨矿细度试验结果

从图10可以看出,随着再磨细度的增加,萤石品位逐渐上升,回收率逐渐下降;方解石品位与回收率均有下降趋势。当再磨细度为-0.037 mm 90%时,萤石品位、回收率分别为76.55%、86.16%,综合指标较好,且此时方解石品位、回收率均较低,因此选择再磨磨矿细度为-0.037 mm 90%为宜。

2.3 开路试验

结合条件试验,进行两段磨矿、一次粗选、两次扫选、九次精选的浮选开路试验。因开路试验中精选1、精选2、精选3、精选4作业中的中矿产率较大、品位较低,闭路时中矿返回不易控制,且易对后续精选造成影响,因此将精选1、精选2、精选3、精选4作业的中矿合为中矿7(产率22.80%,品位25.85%)进行精扫选,排出尾矿2,以简化后续的闭路试验。

开路试验结果见表3。由表3可知,开路流程获得的萤石精矿品位为98.89%,回收率为52.91%。中矿7经精扫选可得中矿6(产率2.20%、品位56.68%、回收率2.62%)和尾矿2(产率22.60%、品位22.56%、回收率9.75%),尾矿2产率较高、品位较低,若在闭路返回会影响精矿品位,故闭路流程中选择排出尾矿2。

2.4 闭路试验

在条件试验与开路试验的基础上进行闭路试验,试验流程为两段磨矿、一次粗选、九次精选、两次扫选,中矿依次顺次返回,排出两个尾矿,试验流程见图11,试验结果见表4。闭路试验最终获得萤石精矿品位为97.23%,回收率为67.27%。

表3 开路试验结果

表4 闭路试验结果

图11 闭路试验流程

3 结 论

1) 该萤石矿主要选矿目标矿物为萤石,其大部分以粒状结构为主,粒度变化范围较大,大部分和碳酸盐、石英成共生关系;脉石矿物主要以方解石为主,与萤石紧密包裹,分离难度较大。

2) 闭路试验中精选1、精选2、精选3、精选4的中矿总量较大,合并四个中矿并进行精扫选作业,所得中矿返回粗选作业、尾矿2直接排出,可减少中矿返矿量,简化闭路流程。

3) 试验采用两段磨矿、一次粗选、两次扫选、九次精选的浮选流程,水玻璃、硫酸铝作为调整剂,用量分别为1 200 g/t、600 g/t,栲胶作为抑制剂,用量为300 g/t,皂化油酸作为捕收剂,用量为600 g/t,最终获得萤石精矿品位97.23%(特二级品)、回收率67.27%的技术指标。

[1]王文利,白志民.中国萤石资源及产业发展现状[J].金属矿山,2014(3):1-9.

[2]牛丽贤,张寿庭.中国萤石产业发展战略思考[J].中国矿业,2010,19(8):21-25.

[3]李丽匣,刘廷,袁致涛,等.我国萤石矿选矿技术进展[J].矿产保护与利用,2015(6):46-53.

[4]张国范,邓红,魏克帅,等.酸化水玻璃对萤石与方解石浮选分离作用研究[J].有色金属:选矿部分,2014(1):80-82.

[5]印万忠,吕振福,李艳军,等.平泉方解石型萤石矿选矿试验研究[J].矿冶,2008,17(1):1-4.

[6]FA Keqing,NGUYEN Anh V,MILLER Jan D.Interaction of calcium dioleate collector colloids with calcite and fluorite surfaces as revealed by AFM force measurements and molecular dynamics simulation[J].International Journal of Mineral Processing,2006,81(3):166-177.

[7]孙传尧.选矿通论[M]∥选矿工程师手册.北京:冶金工业出版社,2015:231,665.

[8]胡为柏.萤石的浮选[J].中南大学学报:自然科学版,1956(2):89-96.

[9]曹钊,屈奇奇,曹永丹,等.不同类型萤石矿浮选工艺技术现状与进展[J].金属矿山,2017(7):8-12.

[10]王成行,童雄,孙吉鹏.水玻璃在选矿中的应用与前景的分析[J].国外金属矿选矿,2008(10):6-10.

[11]李飞,刘殿文,章晓林,等.云南某萤石与重晶石共生矿选矿试验研究[J].矿冶,2017,26(2):17-22.

[12]周利华,陈志勇,冯博,等.萤石浮选药剂研究现状与展望[J].有色金属科学与工程,2016(4):91-97.