半焦加压燃烧的污染物排放及灰渣特性

2018-04-12殷俊平钟文琪周冠文窦元元

殷俊平 钟文琪 周冠文 刘 倩 窦元元

(东南大学能源热转换及其过程测控教育部重点实验室, 南京 210096)

煤加压分级转化技术因其能充分发挥我国煤炭的储量优势且能获得更大的经济效益,而被认为是实现煤炭清洁高效利用的有效手段.采用该方法取代以气化、液化、燃烧的单一转化方式,通过低温热解得到焦油、煤气,并对半焦或焦炭再利用,可实现以煤低温热解技术为核心的多种煤炭转化技术的优化组合,从而得到焦油、煤气和半焦等多种高附加值和高工业价值的化工产品[1].

半焦作为煤低温热解的产物,同时也是燃烧系统的原料,其燃烧直接影响到整个煤加压分级转化过程,而它高灰分、低挥发分、着火点高、难以燃烧的特点使其在利用上存在一定难度.近年来,国内外很多高校和研究所都进行了半焦燃烧的相关研究[2-7].陈晓平等[8-9]针对煤气化半焦利用加压热重分析仪研究了半焦种类、压力和粒径对半焦燃烧特性的影响,发现压力升高和粒径减小会使燃烧平均质量反应性指数增大.赵蕾等[10]采用立管炉和傅里叶红外光谱烟气分析仪研究了反应温度对固定床半焦快速燃烧时HCN和NOx的排放特性的影响,研究表明温度升高时,半焦燃料型N向HCN和NOx转化率降低.Ouyang等[11]在循环流化床中开展了半焦燃烧实验,获得了NOx和SO2的排放规律.然而,以往的研究实验原料大多为常压气化半焦,针对煤低温加压热解半焦的加压燃烧特性研究鲜有报道,且以煤加压分级转化为背景的半焦燃烧更是缺乏系统的研究.因此,开展半焦加压燃烧过程的污染物排放规律及灰渣特性研究对掌握半焦燃烧特性具有重要的现实意义.

为此,本文以加压流化床半焦燃烧反应器设计为目的,开展了加压煤分级转化过程中的半焦加压燃烧机理实验,选用的压力范围为工业上较易实现的0.1~0.5 MPa,并重点研究了NO和SO2这2种在工业上备受关注、具有代表性的污染物.通过对燃烧产生的碳氧化物、氮氧化物、硫氧化物进行监测与分析,获得燃烧压力、半焦种类、半焦粒径对半焦燃烧污染物排放的影响规律,并利用X射线对衍射物相进行分析,研究了压力、半焦种类、粒径对半焦燃烧灰渣特性的影响规律,以期为反应器设计运行提供理论依据.

1 实验

1.1 实验材料

为达到反应器设计运行要求,综合煤的气、油、半焦产率选用了陕西黑龙沟煤,实验所用半焦是陕西黑龙沟煤在载气流量200 mL/min下以10 ℃/min的升温速率升温至600 ℃,并在该温度下保温0.5 h所得,原煤的物性参数见表1.半焦制备过程中,原煤热解压力分别调节至0.1,0.2,0.3,0.4,0.5 MPa;选用煤在不用气氛下热解所得半焦,原煤热解气氛选用煤气(煤气组分:10%N2,15%CO,35%CO2,10%CH4,20%H2,10%C2H4)和N2;半焦粒径选用0~3 mm,0~6 mm.相应半焦的工业分析、元素分析与热值见表2,由于该半焦为煤低温热解制得,与工业半焦相比具有较高的挥发分.

表1 陕西黑龙沟煤的工业分析、元素分析与热值

表2 半焦的工业分析、元素分析与热值

1.2 实验方法

半焦加压燃烧特性研究在图1所示的水平加压管式炉中进行,管式炉原型号为KTL1400,通过对管体进行改造使管体能够承受一定压力.实验开始前,称取样品并放置于坩埚6内,封闭炉体,通过对阀门2和12的调节使管式炉内部压力稳定在所需压力,压力调节结束后开启升温程序.实验过程中,通过监测压力表和调节阀门2和12以保持炉内压力的稳定.通过对进气和燃烧烟气的预热及保温,确保检测结果的准确性.烟气经过滤器过滤后使用烟气分析仪进行实时测量及数据采集,分析仪响应时间小于30 s.实验结束后,完成装置的泄压,待灰渣冷却到室温后取出并密封保存.半焦加压燃烧实验以10 ℃/min的升温速率由室温升温至1 000 ℃,空气流量为1.6 L/min,燃烧压力分别与其制备压力一致,即0.1,0.2,0.3,0.4和0.5 MPa.

1—气瓶;2—增压阀;3—流量计;4—预热带;5—炉膛;6—坩埚;7—电子温控仪;8—电加热套; 9—保温带;10,11—压力表;12—泄压阀;13—过滤器;14—采样阀;15—烟气分析仪;16—数据采集电脑

2 实验结果与讨论

2.1 半焦加压燃烧污染物排放特性

2.1.1燃烧压力对污染物排放的影响

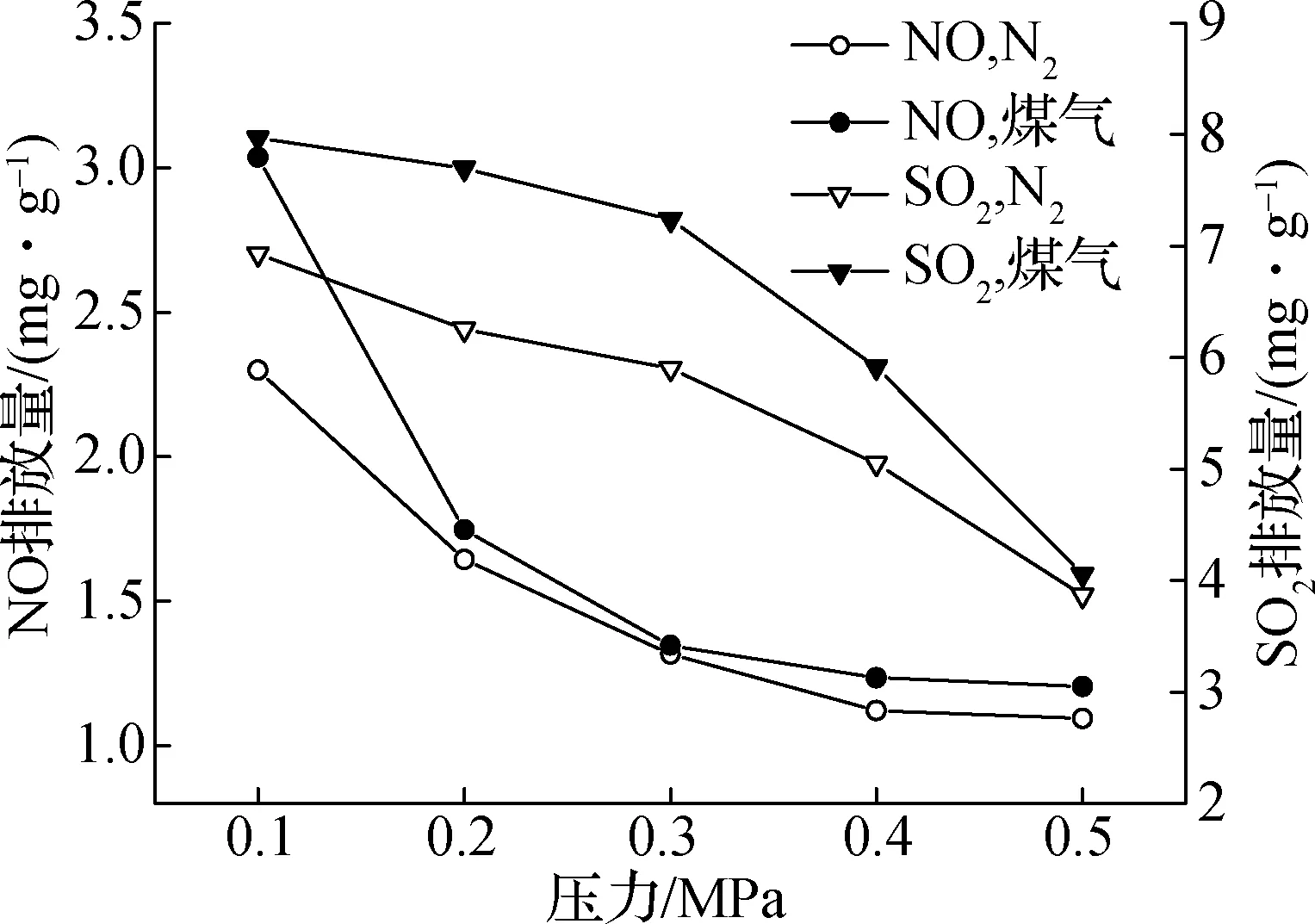

选用黑龙沟煤在压力为0.1~0.5 MPa、热解气氛为煤气的条件下热解至600 ℃,得到粒径为0~3 mm的半焦.本文采用以下2种参数来描述燃烧过程中污染物排放特性:① NO,SO2排放的瞬时排放浓度值.该值反应燃烧过程中产生氮硫化物的实时浓度变化.② 在整个燃烧过程中碳氧化物、氮氧化物、硫氧化物总排放量的计算值.通过该值来反映单位质量的半焦在完全燃烧条件下所释放的污染物质量.实验结果如图2和图3所示.由图可知,随着燃烧压力的升高,燃烧过程中产生的CO,CO2总量增加,NO,SO2总量减少.该现象可从以下原因解释:CO和CO2的主要来源是半焦中剩余挥发分和焦炭燃烧反应,根据所制半焦的固定碳和碳元素的含量,热解压力越高,煤中含有的挥发分和固定碳所占百分数总和越大,因此燃烧过程中产生的CO2越多.同时,燃烧消耗了大量氧气易发生不完全燃烧生成CO,颗粒周围的还原性气氛阻碍了颗粒的完全燃烧,使得CO增多,且压力会影响内部CO2扩散,导致CO进一步增多,因此CO的排放量随着压力的升高而增多.

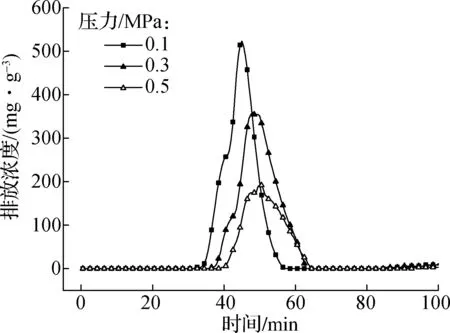

由图3(a)可知,半焦燃烧过程中NO的实时

(a) CO,CO2排放量

(b) NO,SO2排放量

(a) NO实时排放浓度

(b) SO2实时排放浓度

排放规律比较复杂,主要分为400~600 ℃及600~800 ℃2个阶段.这2个阶段产生的NO分别来自半焦内的挥发分N和焦炭N.根据Smoot等[12]的研究,半焦燃烧过程中残存的挥发分N和焦炭N首先转化为HCN,部分转化为NH3和NOx.由于原煤热解温度为600 ℃,因此所得半焦在600 ℃时首先受热析出挥发分N,随后挥发分N和焦炭N与氧气反应生成NO,且NO的生成和还原反应同时发生并相互竞争[13-14].而热解过程中原煤的大部分挥发分N已经析出,因此残留在半焦内的氮多为焦炭N[15],且随着半焦的燃烧逐步释放.由图3可以发现,压力使得挥发分N的燃烧变得更明显,且压力升高后燃烧生成的CO使得颗粒周围的还原性气氛加强,导致含氮前驱体HCN,NH3等释放后通过一系列化学反应生成N2,而不是NO[16],从而导致NO排放的减少.

SO2的生成来源于半焦中的可燃硫,包括有机可燃硫和矿物硫.已有研究结果表明,煤在加热热解释放出挥发分时,硫醇、硫醚等可燃硫在低温时首先分解,产生最早的挥发硫,而唾吩类硫的结构比较稳定,需在900 ℃时才开始分解析出[17].有机硫在燃烧前段发生的热解过程中快速转化成H2S和COS[18],常压下这些物质在与氧气接触时发生氧化反应生成SO2;半焦内的黄铁矿在850 ℃左右发生高温燃烧反应产生SO2.由此推测,在此次燃烧过程中,SO2产生的2个前驱物H2S和COS使得SO2的排放在300~600 ℃之间产生如图3(b)所示的叠加峰,800 ℃左右开始发生矿物燃烧和唾吩类硫的分解,氧化产生少量的SO2[19].随着压力的升高,SO2从开始产生到结束时间都被推迟,且排放峰减小,加压条件下总排放量的减小幅度逐渐增大,这是因为压力使得挥发分在半焦内停留的时间变长,且随着压力的增高,半焦燃烧产生的SO2在由CO增多引起的还原性气氛下通过一系列化学反应向S和COS两种形态发生转化,从而导致SO2排放量减少[20].

2.1.2半焦种类对污染物排放的影响

为考察煤分级转化时,原煤的热解气氛对后续半焦燃烧过程的影响,选用黑龙沟煤在0.1~0.5 MPa下N2、煤气中热解至600 ℃所得的粒径为0~3 mm的半焦,分别开展对应热解压力下的加压燃烧实验.由于压力的影响具有相似性,因此选用0.3 MPa下的燃烧污染物实时排放数据进行分析.实验结果如图4和图5所示.由图可知,煤气下热解制得的半焦在燃烧过程中排出的各污染物均比在氮气下热解制得的高,CO2,SO2的排放量呈现出压力越大原煤热解气氛对燃烧的影响越小的规律,此规律与CO对燃烧的影响规律相反,而热解气氛对加压燃烧下NO的排放量影响很小.该现象可由以下原因解释:由NO的实时排放中挥发分N的燃烧可以发现,在煤气中热解的半焦燃烧释放量大于在氮气下热解的半焦燃烧释放量,这可能是因为在热解过程中,用煤气热解时反应器内煤气浓度高,颗粒内外存在相对较小的浓度差,一定程度上抑制了原煤内部挥发分向煤颗粒表面扩散,残留在半焦内挥发分比氮气气氛下热解半焦多,这一点从工业分析上也可以得到印证.此外,由于热解内外浓度差导致的扩散条件不同,使得大分子的焦油和小分子的气体难以从半焦孔隙中溢出,导致排放呈现一定的滞后性(见图5).

(a) CO,CO2排放量

(b) NO,SO2排放量

(a) NO实时排放浓度

(b) SO2实时排放浓度

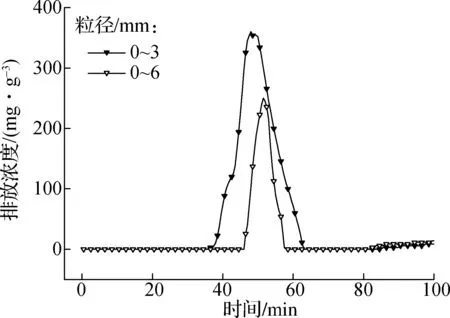

2.1.3半焦粒径对污染物排放的影响

为考察煤分级转化时,粒径对后续半焦燃烧过程的影响,分别选用粒径为0~3 mm,0~6 mm的半焦,半焦由黑龙沟煤在0.1~0.5 MPa下煤气中热解至600 ℃制得,开展对应热解压力下的加压燃烧实验.由于压力的影响具有相似性,这里选用0.3 MPa下的燃烧污染物实时排放数据作为分析对象.实验结果如图6和图7所示.粒径越大,燃烧过程中产生的CO和SO2越少,CO2和NO越多,NO的排放总量变化越小,但CO,CO2, SO2的变化较大.该规律可由以下原因解释:由于颗粒粒径越大,热解过程中在颗粒内部形成的多孔结构要比颗粒小的丰富,因此半焦与氧气的接触更加充分,燃烧也就更充分,CO的含量就相应减少,CO2的含量也相应增加.由于粒径大的颗粒热解过程中产生的发达空隙结构有助于热解,残留在半焦内的挥发分就减少,固定碳的比重就增大,因此挥发分氮的燃烧减弱,焦炭氮的燃烧增强.另外,粒径大的半焦在热解阶段析出了更多的SO2前驱物,使得在燃烧过程中析出的前驱物减少,燃烧产生的SO2也相应减少.由于粒径越大,生成的污染物不能及时排出,因此图7中的曲线和小粒径半焦燃烧污染物排放相比呈现一定滞后性.

2.2 半焦加压燃烧灰渣特性

2.2.1燃烧压力对灰渣的影响

选取黑龙沟煤在煤气气氛下加压热解至600 ℃所得半焦(半焦粒径为0~3 mm),加压燃烧后生成的灰渣作为检测原料,物相分析采用瑞士ARL公司的X’TRA型X射线衍射仪,扫描范围为5°~80°.黑龙沟半焦加压燃烧生成灰渣的XRD衍射图谱如图8所示.从图中可以看出,不同压力下半焦灰的物相分析有着较为明显的区别.在常压时,黑龙沟煤半焦灰中主要含有赤铁矿、方钙石、硬石膏、石英、莫来石以及少量的方解石、滑石、羟钙石、方镁石、伊利石、磁铁矿.压力为0.3 MPa时,赤铁矿、伊利石、硬石膏、方解石衍射峰增强,石英、方钙石有所减弱,莫来石、磁铁矿消失,其他物相较为稳定.压力升至0.5 MPa时,赤铁矿、伊利石、硬石膏、方解石衍射峰略微增强,石英、方钙石继续减弱,羟钙石几乎消失,方镁石、滑石随压力变化衍射峰几乎没有发生变化.燃烧温度是影响煤和半焦中矿物转化的主要因素之一,半焦常压燃烧属于多相燃烧,其特征是在很短时间内燃烧释放出大量的热量,且反应温度明显高于相同条件下的均相着火[21].随着压力的升高,半焦的着火机理由多相着火逐渐转化为均相着火,需升温至600 ℃才会析出的挥发分与焦炭的燃烧逐渐分离,燃尽时间延长,燃烧温度降低.结合黑龙沟半焦燃烧灰渣的分析可知,由于常压时半焦燃烧以多相燃烧为主,燃烧温度较高,因此半焦中的方解石、硬石膏分解成了方钙石,也使半焦中的伊利石转化成了莫来石[22],一部分黄铁矿在高温下氧化熔融成磁铁矿,而较强的石英衍射峰则可能是因为高温下焦炭颗粒的频繁破碎[23].随着压力的上升,半焦的燃烧开始由多相燃烧向均相燃烧过渡,燃烧温度降低,使得一些低温矿物增多,高温矿物减少,具体表现为硬石膏的分解减弱,伊利石无法转化成莫来石,氧化铁也达不到转化成磁铁矿的温度.

(a) CO,CO2排放量

(b) NO,SO2排放量

(a) NO实时排放浓度

(b) SO2实时排放浓度

(a) P=0.1 MPa

(b) P=0.3 MPa

(c) P=0.5 MPa

图8黑龙沟半焦不同压力下燃烧所得灰渣的XRD图谱

2.2.2半焦种类对灰渣的影响

对黑龙沟煤在0.3 MPa下N2、煤气中热解至600 ℃所得半焦(半焦粒径为0~3 mm)在0.3 MPa下燃烧后生成的灰渣进行XRD分析,结果如图9所示.2种灰渣的XRD的区别在于:氮气下热解所得半焦燃烧生成的灰渣中石英、方钙石、羟钙石衍射较弱,赤铁矿、硬石膏较强,但总体差别很小.根据工业分析,氮气下热解的半焦与煤气下热解的半焦相比,后者具有较大的挥发分和固定碳,使得在相同燃烧条件下煤气热解的半焦燃烧产生的热量及燃烧温度都较高,导致硬石膏、赤铁矿等发生热分解与转化.

(a) 氮气

(b) 煤气

图9不同种类半焦0.3MPa下燃烧所得灰渣XRD图谱

2.2.3半焦粒径对灰渣的影响

选取粒径为0~3 mm,0~6 mm,由黑龙沟煤在0.3 MPa下煤气中热解至600 ℃制得的2种粒径的半焦,在0.3 MPa下燃烧后所得灰渣作为检测原料,灰渣的XRD衍射图谱如图10所示.粒径为0~6 mm的半焦燃烧生成的灰渣中具有衍射较强的石英、方钙石和衍射较弱的伊利石、硬石膏、赤铁矿,且有微量的莫来石和磁铁矿.由于粒径较大的半焦具有发达的孔隙结构,使得充足的氧气进入孔隙与碳发生化学反应,产生更高的燃烧温度,从而使高温矿物出现在灰渣中,低温矿物也相对减少.

3 结论

1) 燃烧压力越高,半焦燃烧的CO和CO2排放量越多,NO和SO2排放量越少,NO排放浓度随压力升高呈多峰分散分布,SO2排放滞后且峰值减小;煤气下热解所得半焦在燃烧过程中排出的各污染物均比在氮气下热解制得的高,但影响幅度不大,NO排放浓度分布滞后且峰值增大,SO2排放浓度分布略微滞后且峰宽变宽;半焦粒径越大,半焦燃烧的CO2和NO排放量越多,CO和SO2排放量越少,且挥发分氮燃烧减弱,焦炭氮燃烧增强,SO2排放浓度滞后且峰宽变窄.

(a) Dp=0~6 mm

(b) Dp=0~3 mm

图10不同粒径半焦0.3MPa下燃烧所得灰渣XRD图谱

2) 随着燃烧压力的升高,由于半焦燃烧逐渐由多相燃烧向均相燃烧过渡,导致燃烧温度降低,高温矿物减少,低温矿物增多;煤气下和氮气下热解所得半焦具有相似的灰渣特性;粒径较大的半焦燃烧由于能产生较大的燃烧温度,使得低温矿物向高温矿物转化.

参考文献(References)

[1] 廖洪强, 孙成功, 李保庆, 等. 煤-焦炉气共热解特性研究Ⅱ.热解半焦燃烧反应性的研究[J]. 燃料化学学报, 1997,25(3):207-483.

Liao Hongqiang, Sun Chenggong, Li Baoqing, et al. Study on pyrolysis characteristics of coal-coke oven gas Ⅱ. Study on reactivity of pyrolysis semi-coke combustion[J].JournalofFuelChemistryandTechnology, 1997,25(3):207-483. (in Chinese)

[2] 巩志强, 刘志成, 朱治平, 等. 半焦燃烧及煤热解燃烧耦合试验研究[J]. 煤炭学报, 2014,39(S2):519-525. DOI:10.13225/j.cnki.jccs.2013.1915.

Gong Zhiqiang, Liu Zhicheng, Zhu Zhiping, et al. Experimental study on semi-coke combustion and coal pyrolysis and combustion coupling[J].JournalofChinaCoalSociety, 2014,39(S2):519-525. DOI:10.13225/j.cnki.jccs.2013.1915. (in Chinese)

[3] 景旭亮, 王志青, 张乾, 等. 流化床气化炉半焦细粉的燃烧特性及其动力学研究[J]. 燃料化学学报, 2014,42(1):13-19.

Jing Xuliang, Wang Zhiqing, Zhang Qian, et al. Combustion property and kinetics of fine chars derived from fluidize d bed gasifier[J].JournalofFuelChemistryandTechnology, 2014,42(1):13-19. (in Chinese)

[4] 李社锋, 方梦祥, 李先旺. 多联产半焦的加压着火及燃烧特性[J]. 燃烧科学与技术, 2012,18(1):27-32.

Li Shefeng, Fang Mengxiang, Li Xianwang. Ignition and combustion characteristics of multi-generation semi-coke under pressurization[J].JournalofCombustionScienceandTechnology, 2012,18(1):27-32. (in Chinese)

[5] 段钰锋, 周毅. 半焦加压燃烧特性的试验研究[J]. 燃烧科学与技术, 2006,12(4):353-357.

Duan Yufeng, Zhou Yi. Experimental study on combustion characteristics of coal-chars at elevated pressures[J].JournalofCombustionScienceandTechnology, 2006,12(4):353-357. (in Chinese)

[6] 熊源泉, 郑守忠, 章名耀. 加压条件下半焦燃烧特性的试验研究[J]. 锅炉技术, 2001,32(11):12-14.

Xiong Yuanquan, Zheng Shouzhong, Zhang Mingyao. Experimental research on characteristics in semi-coke pressurized combustion[J].BoilerTechnology, 2001,32(11):12-14. (in Chinese)

[7] 戴财胜, 刘晓芳, 戴谨泽, 等. 低阶煤热解半焦燃烧性能的影响因素[J]. 煤炭转化, 2016,39(3):44-50.

Dai Caisheng, Liu Xiaofang, Dai Jingze, et al. Influencing factors of combustion charateristics of semi-coke form low rank coal[J].CoalConversion, 2016,39(3):44-50. (in Chinese)

[8] 陈晓平, 谷小兵, 段钰锋, 等. 半焦加压燃烧特性研究[J]. 工程热物理学报, 2004,25(2):345-347.

Chen Xiaoping, Gu Xiaobing, Duan Yufeng, et al. Investigation on the combustion characteristics of semi-coke at elevated pressure[J].JournalofEngineeringThermophysics, 2004,25(2):345-347. (in Chinese)

[9] 陈晓平, 谷小兵, 段钰锋, 等. 气化半焦加压着火特性及燃烧稳定性研究[J]. 热能动力工程, 2005,20(2):153-157.

Chen Xiaoping, Gu Xiaobing, Duan Yufeng, et al. Study on ignition characteristics and combustion stability of gasified semi-coke[J].JournalofEngineeringforThermalEnergyandPower, 2005,20(2):153-157. (in Chinese)

[10] 赵蕾,龚志军, 武文斐, 等. 固定床内半焦燃烧释放HCN和NOx的规律[J]. 钢铁研究学报, 2017(5):352-356. DOI:10.13228/j.boyuan.issn1001-0963.201600214.

Zhao Lei, Gong Zhijun, Wu Wenpei, et al. Emission rule of HCN and NOxfrom semi-coke combustion process in fixed-bed[J].JournalofIronandSteelResearch, 2017(5):352-356. DOI:10.13228/j.boyuan.issn1001-0963.201600214. (in Chinese)

[11] Ouyang Z, Zhu J, Lu Q, et al. The effect of limestone on SO2and NOxemissions of pulverized coal combustion preheated by circulating fluidized bed[J].Fuel, 2014,120(1):116-121. DOI:10.1016/j.fuel.2013.12.013.

[12] Smoot L D, Smith P J.Coalcombustionandgasification[M]. New York: Plenum Press, 1985:373-403.

[13] 巩志强. 低阶煤热解半焦的燃烧特性和NOx排放特性试验研究[D]. 北京:中国科学院研究生院(工程热物理研究所), 2016.

[14] Gong Z, Zhou T, Lu Q, et al. Combustion and NOxemission characteristics of Shenmu Char in a circulating fluidized bed with post-combustion[J].Energy&Fuels, 2016,30(1): 31-38. DOI:10.1021/acs.energyfuels.5b01749.

[15] 谢建军, 杨学民, 吕雪松, 等. 煤热解过程中硫氮分配及迁移规律研究进展[J]. 化工进展, 2004,23(11):1214-1218. DOI:10.16085/j.issn.1000-6613.2004.11.013.

Xie Jianjun, Yang Xuemin, Lü Xuesong, et al.Research progress on distribution and migration of sulfur in coal pyrolysis process[J].ChemicalIndustryandEngineeringProcess, 2004,23(11):1214-1218. DOI:10.16085/j.issn.1000-6613.2004.11.013. (in Chinese)

[16] Lu Y, Hippinen I, Jahkola A. Control of NOxand N2O in pressurized fluidized-bed combustion[J].Fuel, 1995,74(3): 317-322. DOI:10.1016/0016-2361(95)93462-m.

[17] 徐秀峰, 张蓬洲. 用XPS表征氧、氮、硫元素的存在形态[J]. 煤炭转化, 1996,19(1):72-77.

Xu Xiufeng, Zhang Pengzhou. The presence of oxygen, nitrogen and sulfur elements characterized by XPS[J].CoalConversion, 1996,19(1):72-77. (in Chinese)

[18] 巩志强, 夏红德, 刘志成, 等. 煤焦燃烧含氮硫气体生成的TG-MS定量分析[J]. 煤炭转化, 2016,39(1):86-91.

Gong Zhiqiang, Xia Hongde, Liu Zhicheng, et al. Quantitative study on nitrogen and sulfur gas emissions in combustion of Shenmu coal and Shenmu char by TG-MS [J].CoalConversion, 2016,39(1):86-91. (in Chinese)

[19] 尤先锋, 刘生玉, 吴争鸣, 等. 煤热解过程中氮和硫化合物分配及生成机理[J]. 煤炭转化, 2001,24(3):1-5.

You Xianfeng, Liu Shengyu, Wu Zhengming, et al. Distribution and formation mechanism of nitrogen and sulfur compounds in coal pyrolysis process[J].CoalConversion, 2001,24(3):1-5. (in Chinese)

[20] Leckner B. Fluidized bed combustion: Mixing and pollutant limitation[J].ProgressinEnergyandCombustionScience, 1998,24(1): 31-61. DOI:10.1016/s0360-1285(97)00021-x.

[21] Huda M, Korai Y, Mochida I. Reactivities of Blair Athol and Nang Tong coals in relation to their behavior in PFBC boiler[J].Fuel, 2004,83(16):2151-2156. DOI:10.1016/j.fuel.2004.06.020.

[22] 王春波, 雷鸣, 阎维平, 等. 煤粉的增压富氧燃烧特性及煤灰矿物演变[J]. 燃料化学学报, 2012,40(7):790-794.

Wang Chunbo, Lei Ming, Yan Weiping, et al. Combustion characteristics of pulverized coal and mineral conversion under pressurized oxy-fuel condition[J].JournalofFuelChemistryandTechnology, 2012,40(7):790-794. (in Chinese)

[23] Sheng C, Li Y. Experimental study of ash formation during pulverized coal combustion in O2/CO2mixtures[J].Fuel, 2008,87(7):1297-1305. DOI:10.1016/j.fuel.2007.07.023.