带钢清洗工艺的探讨和研究

2018-04-11河钢集团唐钢唐山创元方大电气有限责任公司王桂清

河钢集团唐钢唐山创元方大电气有限责任公司 王桂清

0 前言

冷轧带钢在轧制的过程中,表面会附着一些如轧制油和乳化液、轧制过程中产生的金属颗粒、分解的碳氢化合物、附带的化学反应产物(如铁皂化物)、灰尘等脏物。所以原料带钢必须要经过清洗[1,2],在经过退火炉时,由带钢清洗不净造成的带钢表面残留固体颗粒和碳化物,主要会带来两个主要问题[3]:影响退火产品质量,不能满足客户需求;产生炉辊结瘤,从而造成带钢表面的压痕和划伤,卧式炉更为严重。

1 带钢清洗工艺简介

随着钢铁市场的不断发展,对退火产品质也提出了更高的要求,另一方面也推动了退火机组在带钢清洗工艺方面的发展,其工艺大致可以分为以下几类:

1.1 化学清洗法

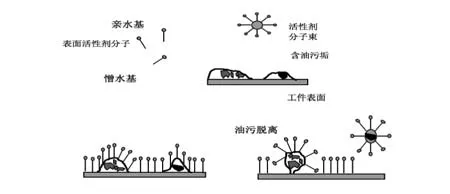

化学清洗法顾名思义就是使用化学溶剂溶解带钢表面残留物,从而达到清洁带钢表面的目的。通常使用的溶剂呈碱性,主要是因为带钢表面残留物主要是乳化液。清洗过程如图1所示:

图1 表面活性剂的反应机理

1.2 物理清洗法

物理清洗使用带有刷毛的刷辊作为冲刷工具,清洁带钢表面。刷辊压下由气缸或丝杠机构驱动,而刷棍转动由变频电机驱动。

1.3 电解清洗法

电解清洗[4,5]是利用带钢在热的强碱液中发生电解效应的特性,去除带钢表面的残留附着物。

2 脱脂机组工艺

2.1 概述

脱脂生产线采用的是立式电解清洗工艺,备有漂洗槽设备。该生产线设备、工艺及自动化系统的配置,在目前投产的脱脂生产线中,属于比较先进的电解工艺。脱脂之前工序为酸轧,带钢表面会有比较多的残留物,例如轧制油、乳化液等等。在后续加过过程,带钢表面残留油污、铁粉和其他杂质,会大大影响加工质量。由于电解清洗方法的快速性和高效性,受到了越来越多的关注,也大大提高了带钢表面的清洁度。

2.2 电解清洗的原理

带钢电解清洗时,通过在带钢和电极上外加电压,使得带钢与电极之间产生电感。两阳极之间对应的带钢表面产生负电荷,发生析氢反应:

两阴极之间对应的带钢表面产生正电荷,发生析氧反应:

通过上述两个电解反应,在带钢表面不断释放出氢气或氧气,氢气或氧气溢出时会把附着在带钢表面的油膜破坏,随着气体持续不断的释放,气泡会将油滴带到溶解液里区,进而使带钢表面附着物脱离带钢表面。

在电解碱洗中一般采用带钢不直接和电源相连的方法。这种方法通常将电源接在电极板上,入口部分和出口部分分别接极板阳极和极板阴极。电流从阳极经过碱洗液到达带钢,再经过碱洗液到达阴极。

3 电解清洗设备的类型

电解清洗设备按照设备形态可以分为四种:立式、卧式、V型、喷射式电解清洗设备。卧式清洗设备电极水平放置,带钢水平通过电极板进行清洗。其特点为安装简便,穿带方便,造价低,比较适用于低速机组。其缺点是设备占用面积较大,清洗掉的残渣沉于底部,不利于及时清理。V型电解机组介于立式和卧式机组的一种形式。它是实际生产中比较常见的一种电解清洗设备。立式电解清洗机组采用垂直电极设置,通常包括一对或几对电极,而带钢在电解槽内垂直电解清洗。该种结构的优点是结构紧凑,空间利用率高,同时还可以将几个电解单元串联,大幅提高带钢表面的清洗质量,垂直的设计还有利于清洗电解槽底的铁粉,适合应用于高速运行的大型生产线上。其缺点是设备结构复杂,更换配件难度大,维护成本高,同时在处理断带等异常时较为耗时。

4 电解脱脂机组存在的问题及改造

电解清洗槽为立式槽,其正常运行时电解液应为一合适液位才能够保证机组正常运行。当电解槽内发生漏液导致槽内液位偏低则会造成爆鸣等安全事故。电解清洗槽无介质仪表检测电解液液位。日常检修或对电解电源进行电解能力测试时,需人工观察以确认槽内电解液液位。针对实际情况,对电解槽进行了设备改造,增加了差压液位计,并在程序中增加联锁,在合适的液位时机组才能正常运行。当电解槽发生漏液时会报警停车。

由于电解清洗槽内电极板与带钢接触较近,在清洗段张力不投入的情况下,带钢可能与电极板接触,若此时投入电解电源,会造成极大的隐患。由于保持带钢静止不动,长时间电解会造成带钢发热而烧焦,对于立式电解的类型,带钢一旦突然失张或者张力变小,通过用电解上绝缘档板将电极与带钢隔开是很难做到的。在带钢焊接或事故停机时自动切断电解电源是非常必要的。针对立式电解槽的这种弊端,程序中增加联锁,在撤张的情况下,自动切断电解电源,以保证在生产线未建张的情况下,不发生灼伤带钢的事故。

电解清洗时会产生的大量的O2和H2。如果长时间滞留在电解液中时,任意的火花都可能导致爆炸的发生。因此,为了安全考虑,设计过程中就要考虑增加搅动设备和循环系统,并且保证槽上的通风,例如增加抽风口。其次,还要防止电火花的产生,注意铜排与电极连接处的导电特性和紧固性,以防止发生重大爆炸事故。在机组起车时必须保证废气排放系统的投入。

电解清洗一般为恒电流输出,机组设计为电解能力只与速度有关,这样便存在不同规格的带钢在同速度时的清洗效果便会有很大差别的缺陷。针对此项缺陷,对控制程序进行了修改。将电流的变化设计成与速度和带钢宽度均有关系。这样避免了宽带钢在清洗过程中清洗不彻底的缺陷,满足了工艺要求。

5 结语

通过对机组设备改造以及程序的完善,延长了设备检修周期和设备使用寿命,保障了设备的安全、经济、稳定运行,满足了工艺的要求。

[1]王业科,黄幼知.热镀锌带钢清洗工艺探讨[J].轧钢,2000,17(2):14-19.

[2]蒋英箴.热镀锌带钢清洗工艺在攀钢的应用[J].轧钢,2008,25(4):55-57.

[3]周玉.冷轧带钢电解清洗设备的原理分析及常见问题处理[J].工程技术:文摘版,2016(9):00216-00216.

[4]吴建生.高电流密度电解清洗带钢技术的分析研究[J].轧钢,2001,18(2):39-42.

[5]戴学诚.冷轧带钢的现代电解清洗工艺[J].上海金属,2007,29(2):4.