提高渤海中深层机械钻速技术应用

2018-04-11刘小刚邓建明

刘小刚 邓建明

中海石油(中国)有限公司天津分公司

渤海A构造对于渤海天然气勘探具有里程碑意义,该构造天然气储量超百亿立方米级别,为我国冬季“煤改气政策”大气污染综合治理、解决近期北方冬季“气荒”提供了重要保障,是渤海湾未来产能建设的重点区域[1-2]。在该构造探井揭示出明下段、馆陶组、东营组、孔店组和太古界均有油气显示,主力目的层位为孔店组及太古界潜山,潜山埋深4 000~4 500 m。渤海孔店组强非均质性砂砾岩地层困扰钻井提速[3],其胶结致密,研磨性强;深部潜山片麻岩地层提速困难[4],可钻性差,增加了钻井周期。机械钻速低导致裸眼段钻井液浸泡时间增加,流体长时间冲刷井壁引发井壁失稳、掉块埋钻具、钻杆刺漏等次生复杂事故,严重制约了油田开发的经济性,提高机械钻速是中深层钻井缩短钻井周期的瓶颈。分析钻井施工中暴露出技术难题,开展了该地区提高钻井机械钻速技术研究,建立全井段岩石可钻性级值剖面并对比钻头库优选钻头;砂砾岩地层选择一体化复合冲击提速工具提高机械钻速,潜山片麻岩利用扭冲工具配合特殊PDC钻头化解了以往砂砾岩、片麻岩地层只能采用牙轮钻头钻进钻速低的难题,极大增加了单只钻头进尺,形成了适合渤海中深部地层提高机械钻速技术。中深层关键提速技术在渤海A油田的应用,解决了中深层钻井井身结构冗余、建井周期长、钻井时效低等难点,效果明显。

1 深部地层提速难点

该区块在馆陶组中下部、孔店组钻遇厚层砂砾岩;东营组钻遇火成岩,可钻性差且易垮塌;太古界潜山为致密片麻岩。孔店组砂砾岩、东营组火成岩采用Ø215.9 mm钻头,潜山片麻岩地层采用Ø152.4 mm钻头。深部地层提速主要存在3个难点。

(1)区域累计钻遇砂砾岩层厚度达到750 m,砾石成分以石英、长石及火成岩砾为主,砾径最大7mm,具有强非均质性,岩心强度实验显示砂砾岩地层压实程度高,研磨性强。PDC钻头易发生早期崩齿破坏,牙轮钻头磨损严重,引起钻头缩径,频繁起钻换钻头,出井钻头如图1所示。A1井钻遇该套砂砾岩,消耗钻头5只,平均机械钻速仅1.83 m/h,且起下钻更换钻头、扶正器后频繁蹩钻,划眼困难。

(2)太古界岩性以花岗片麻岩为主,地层可钻性极差,地层硬度高,研磨性强,机械钻速慢,摩擦产热带引起复合片磨损。且深部地层Ø88.9 mm钻杆Ø152.4 mm钻头钻进,难以有效施加钻压,PDC钻头吃入地层困难,破岩效率受限,牙轮钻头钻进,单趟进尺仅78 m,平均机械钻速仅1.22 m/h。

图1 A1井出井PDC、牙轮钻头Fig.1 PDC and cone bit out of Well A1

(3)地层的可钻性差造成钻井周期增加,使已钻开的上部裸露地层浸泡时间过长,井壁垮塌、填埋钻具;同时导致马达、扶正器、钻杆等井下工具过度磨损、疲劳破坏,引发次生钻井事故,使钻井周期增加。

综上,牙轮钻头虽然在砂砾岩、片麻岩地层钻进具备一定优势,但由于其结构特殊性,提速存在上限。渤海A油田提速的主要难点在于延长PDC钻头寿命,增加单只钻头进尺,从而提高机械钻速。

2 中深层提速技术

建立岩石可钻性剖面,并统计油田所使用钻头的机械钻速与岩石可钻性关系的钻头库,结合邻井钻头使用情况,初步确定钻头类型。分析特殊岩性对钻头的破坏机理,优选提速工具,建立了渤海中深层提速技术。

2.1 岩石可钻性剖面建立

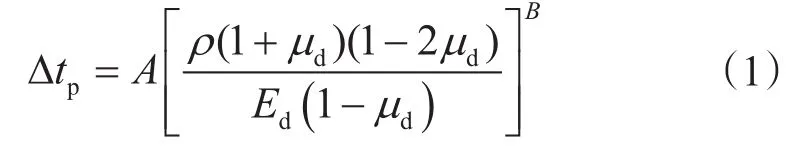

岩石的强度和硬度会随着岩石声波时差的增大而减小[5]。测井数据与地层岩石力学特性的关系式为[6]

式中,Δtp为岩石声波时差,s/m;Ed为动态弹性模量,MPa;μd为动态泊松比;ρ为地层岩石密度,g/cm3;A,B为回归系数。

通过岩心实验测定岩石可钻性极值,模拟钻进岩石2.4 mm深度所需时间[7],校核测井数据准确性。

式中,Kd为岩石可钻性;a、b为校正系数;∇t为钻进岩石2.4 mm深度所需时间,s。

统计邻近油田地层机械钻速并对应岩石可钻性,统计出不同地层岩石可钻性最适宜的钻头,建立相关参数库。对应目标油田选择钻头,初步制定地层钻头选型方案。

2.2 一体化复合冲击器应用于Ø215.9mm井段

钻头受压吃入地层之初,岩石未破坏,钻头运动受阻,钻具受扭;岩石破坏后,钻具扭矩释放,钻头加速运动,若地层非均质,砾石对PDC钻头复合片产生正向冲击造成钻头崩齿,继而引起钻头复合片的快速破坏,复合片切削部位受撞击剥落影响切削效率及寿命,使机械钻速急剧下降[8-10]。中深层提速工具可消除了钻头破岩时可能出现的多种有害振动,将钻井液的流体能量转换成高频、均匀稳定的机械冲击能量并直接传递给PDC钻头,使钻头在井底运动保持连续性。

一体化复合冲击工具将钻头和冲击器融为一体,将钻井液水力能量转化为脉冲冲击能量,按照周向和轴向4∶1的比例分配,形成复合冲击。该工具可配合旋转导向使用,适用于抗压强度56~210 MPa地层,通过改变破岩机理提高机械钻速。

复合冲击器所带的Ø215.9 mm钻头是6刀翼13 mm齿复合冲击器专用钻头,后排带锥形切削齿,锥形齿使点载荷集中,减少扭矩波动同时增加钻头稳定性,化解有害振动,延长钻头寿命增加单只钻头进尺。

Ø215.9 mm井段钻遇孔店组砂砾岩,地层平均抗压强度102 MPa,硬夹层抗压强度202 MPa。通过一体化复合冲击器带PDC钻头解决了砂砾岩地层复合片早期破坏的难题,出井钻头仅轻微磨损,如图2所示。

图2 一体化复合冲击器出井钻头Fig.2 Integrated complex impactor bit out of well

2.3 扭冲工具配合特殊PDC钻头应用于Ø152.4mm井段

潜山片麻岩、花岗岩等地层抗压强度过高,易造成PDC钻头破坏。使用一体化复合冲击工具对钻头保护效果有限,且受工具结构影响,在漏失风险较大的潜山地层不适用,因此引入扭冲工具实现提速。

扭冲工具通过钻井液驱动内部锤体产生一定频率的圆周往复冲击作用于PDC钻头,以增加其破岩能量,并平衡钻柱震荡,延长钻头使用寿命[11-13]。

忍者齿PDC钻头在不减少钻头攻击性的情况下,增加钻头整体抗冲击性,采用4象限受力模式,把地层冲击力分化到4个象限,单个象限受到的冲击力远小于常规单个复合片受到的冲击力,该复合片抗冲击性比常规复合片提高了80%。忍者齿十字棱配合扭力冲击器形成锥形吃入地层结构,与地层呈咬合状,相当于复合片镶嵌在地层中。十字棱在每个刀翼排量呈同心圆型,在几何学上最佳剪切排列。因此用忍者齿PDC钻头配合扭冲工具应用于潜山井段。钻头出入井对比见图3,忍者齿钻头提高了高研磨性地层机械钻速,同时延长了钻头及其他钻具的寿命。

图3 忍者齿钻头出入井对比Fig.3 Comparison of Ninja-tooth bit in and out of the well

3 现场应用

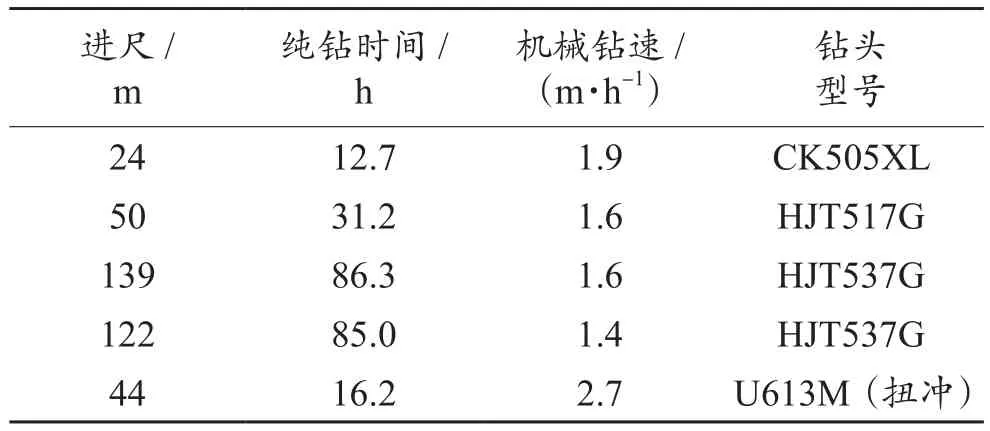

在A油田勘探开发过程中逐渐形成了中深层提速技术。由于对地层不熟悉,第1口探井A1井钻进孔店组后,PDC钻头钻遇砂砾岩后快速损坏,更换新钻头后情况未改变。后采用牙轮钻头钻进整体机械钻速较低,最后尝试采用一体化复合冲击器,机械钻速由1.4 m/h提高到2.7 m/h,效果明显,孔店组Ø215.9 mm钻头使用情况统计见表1。

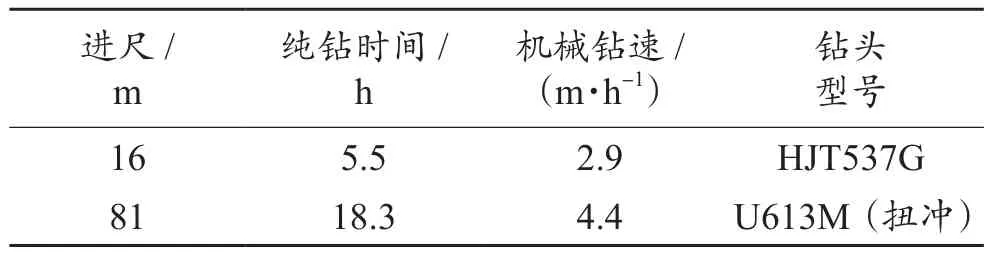

A1井Ø152.4 mm井段进入潜山后,牙轮钻头机械钻速低且出井钻头磨损严重,后使用一体化复合冲击器钻进,机械钻速有所提高(见表2)。

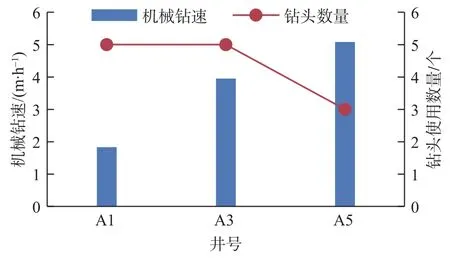

随着A1井、A3井钻头使用经验摸索,在A5井及后续钻井中形成了中深层提高机械钻速技术:采用Ø215.9 mm一体化复合冲击工具钻进孔店组砂砾岩地层,在Ø152.4 mm硬地层井段,采用忍者齿钻头配合扭冲工具钻进。通过对钻头使用情况分析,中深层提速技术应用效果非常明显,A1、A3、A5井钻遇孔店组砂砾岩(A2、A4井未钻遇),A5井孔店组全井段使用复合冲击器,机械钻速较A1井、A3井提高较多,3口井孔店组机械钻速情况见图4。

表1 A1井Ø215.9 mm钻头使用情况Table 1 Service condition of Ø215.9 mm bit in Well A1

表2 A1井Ø152.4 mm钻头使用情况Table 2 Bit statistics for Ø152.4 mm of A1 well

图4 Ø215.9 mm井段钻头使用情况Fig.4 Service condition of the bit in the hole section of Ø215.9 mm

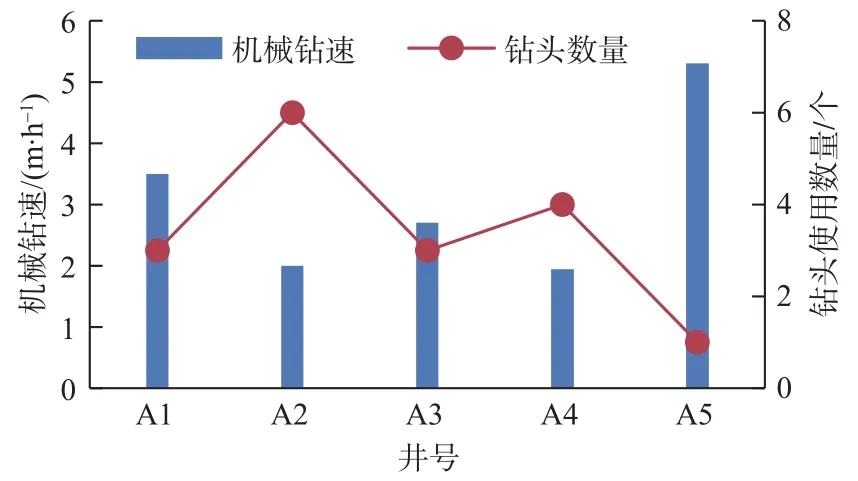

引入扭冲工具后,钻遇潜山地层机械钻速有较大提高,单井使用钻头数量大大降低,5口钻遇潜山地层的Ø152.4 mm井段机械钻速见图5。

图5 Ø152.4 mm井段钻头使用情况Fig.5 Service condition of the bit in the hole section of Ø152.4 mm

尤其是A5井,将忍者齿钻头与扭冲工具配合,潜山机械钻速达到5.3 m/h,较牙轮钻头平均机械钻速提高96.3%,仅用1只钻头完成潜山段钻进,单只钻头进尺188 m,较牙轮钻头增加242%。A3井钻井期间扭力冲击器失效,导致钻头磨损严重(图6),侧面反映出扭力冲击器的钻头保护效果。

图6 A3井出入井钻头对比Fig.6 Comparison of bit in and out of Well A3

A油田中深层探井提速技术的成功应用,极大推动了潜山储层的勘探进程,为该油气田快速评价及经济高效的开发奠定坚实的基础。随着A5井作业顺利结束,中深层探井提速技术得到成功应用,其中A5井钻井周期51.58 d,与A3井相比工期缩短28.4 d,直接减少钻完井费用约4 700万元。

4 结论和建议

(1)在对已钻井地层岩石力学参数结合钻井参数、钻头磨损、地层岩性等因素分析基础上,针对不同地层采用与之相匹配的提速工具提速,取得了显著效果,不但实现了机械钻速的提高,也保证了裸眼段浸泡时间的降低,减少了复杂事故的发生。

(2)在砂砾岩地层钻进时应保持较低的转速(不超过70 r/min),钻进初期钻压不宜超过50 kN,随地层硬度及机械钻速变化适时增加钻压,最高钻压可以到120 kN。后期中深层钻井提速工作除对冲击器机理深入研究外,应增加对钻头破岩机理的研究,斧形齿、类盘式钻头[14]等新型钻头更有利于硬地层破岩,可考虑引入新型钻头钻进。

(3)狮虎兽钻头[15]融合PDC 钻头和牙轮钻头的优点,适合于砂砾岩地层提速,可考虑引进。后期整体开发应考虑丛式井特点,造斜井段提速技术仍需深入研究。