铝合金电磁感应辅助加热墩粗成形多场耦合分析

2018-04-11顾明光

顾明光

(1.武汉理工大学 现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070;2.武汉理工大学 汽车工程学院,湖北 武汉 430070)

铝合金是一种轻质合金,在航空、航天、汽车等领域有广泛应用。工业生产中,铝合金零部件多使用热塑性变形加工,然而,铝合金在热塑性成形时有可锻窗口小、对温度敏感的特点,坯料冷却速度快,最终导致成形失败。在现阶段,辅助加热成形是解决这一问题的有效手段,即在热成形过程中对坯料进行补偿加热。电磁感应加热作为一种高效、节能、易于自动化控制的现代化加热方法,被广泛应用于工业生产中[1-4]。目前,大多数学者只是把电磁感应加热用于坯料初始温度加热,如使用电磁感应炉加热等,其特点是只针对坯料进行加热,加热过程中坯料不发生塑性变形。至今为止,还没有电磁感应加热与金属热塑性成形之间的温度场实时耦合计算的报道[5-10]。笔者提出了电磁感应辅助加热墩粗成形多场耦合数值模拟方法,建立了电-磁-热-塑性变形多物理场耦合有限元模型,实现了电磁感应加热与塑性成形实时耦合计算。模拟结果表明,电磁感应辅助加热可以有效补偿铝合金坯料在墩粗成形时的表面温度损失,电磁感应加载的电流强度越大,热补偿效果越明显。

1 有限元模型建立

铝合金棒料墩粗是金属热塑性变形工艺的一种,是非线性热-力(热塑性变形)多场耦合过程,可使用ANSYS/Ls-dyna模块进行热-力耦合数值模拟计算;电磁感应加热是非线性电-磁-热多场耦合过程,可使用ANSYS/Multiphysics模块进行电-磁-热耦合数值模拟计算。首先,分别在ANSYS/Ls-dyna和ANSYS Multiphisic中建立完全相同的坯料有限元模型;然后,在ANSYS/Multiphisic进行电磁感应加热耦合分析,计算出感应热场,再把电磁感应热场作为外热源加载到ANSYS/Ls-dyna对应的坯料单元中,进行热-塑性变形耦合分析。最后,把在ANSYS/Ls-dyna经历首次墩粗成形计算后的坯料模型数据、坯料温度场数据再导入到ANSYS/Metaphysics中,作为下次感应加热的初始条件继续进行电磁感应加热,循环整个过程直到整个墩粗过程结束。如此便在考虑变形产热的前提下,实现瞬态电-磁-热-结构的多物理场实时耦合过程。

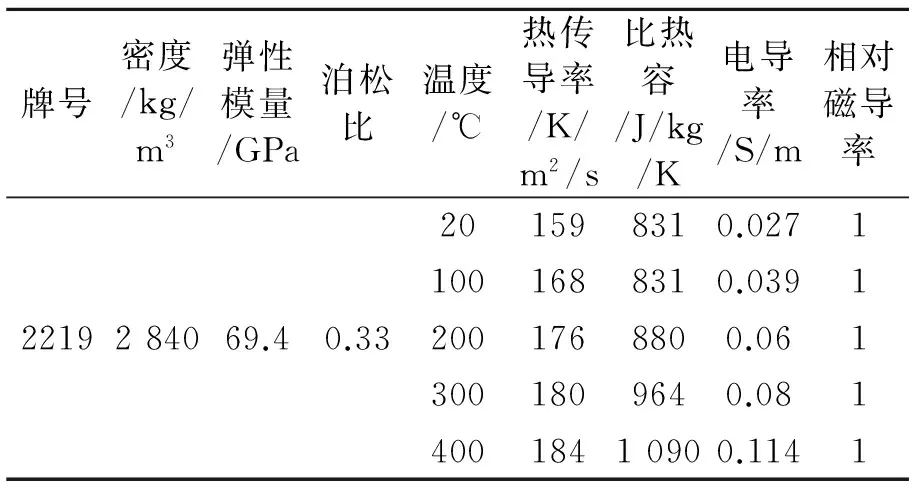

有限元模型如图1所示,使用六面体八节点单元网格类型对坯料进行扫掠网格划分。考虑到电磁感应加热的集肤效应,对坯料表面进行网格细化。设置上模与下模为刚体,圆柱坯料直径为80 mm,毛坯高度为65 mm,上下模直径为120 mm,模具厚度为30 mm。坯料初始温度为400 ℃,模具预热温度为300 ℃,电磁感应加热电流强度为5 000 A,电流频率为5 000 Hz,上模以5 mm/s的速度下压,总压下量为10 mm,线圈中心位于H/2处,线圈位置保持不动。坯料材料为牌号2219铝合金,材料参数如表1所示。

图1 电磁感应辅助加热墩粗成形有限元模型

牌号密度/kg/m3弹性模量/GPa泊松比温度/℃热传导率/K/m2/s比热容/J/kg/K电导率/S/m相对磁导率2219284069.40.33201598310.02711001688310.03912001768800.0613001809640.08140018410900.1141

在ANSYS/Multiphysics中设置远场磁场边界电势为0,材料发射率为0.11,玻尔兹曼常数为1.38 × 10-23J/K;在ANSYS/Ls-dyna中模具与坯料之间设置面自动接触,接触面热传导率为25 W/m2/s,摩擦因数取0.3,温度场边界包括热辐射,与空气的热传导和热对流3个热边界。

2 模拟结果分析

2.1 铝合金电磁感应辅助加热墩粗成形温度分布规律

图2 墩粗过程坯料温度分布

图2(a)为无电磁感应辅助加热时,铝合金圆柱坯料墩粗和模具的温度场分布,云图对应的模具压下量分别为2 mm,4 mm,6 mm,8 mm,10 mm。从温度云图中可以看出,墩粗过程中坯料心部温度升高,表面温度下降。在上模下压过程中,坯料逐渐被压成鼓形,坯料发生塑性变形产热,导致坯料心部温度升高,由于铝合金热传导率比较高,传热快,心部热量很快传递到坯料表面,通过与模具和空气的接触快速散热,表面温度快速下降。其中,坯料与模具接触区域的圆周部分温度下降最快,原因是这一区域的热损失包括与模具接触传热、与空气的换热两个热损失过程。最终,坯料与模具接触的两端区域温度最低,为331.2 ℃。坯料表面中间部分温度从400 ℃降低至352.7 ℃,温度下降了47.3 ℃。

图2(b)为加入电磁感应辅助加热后,铝合金圆柱坯料墩粗的温度云图。从图2(b)中可看出,坯料心部温度,表面温度都有所提高。坯料在上模作用下被压成鼓形,坯料从中间部分开始先后通过线圈加热区域,坯料表面温度呈对称梯度分布,位于感应加热区内的坯料温度最高。加入电磁感应加热后,坯料心部温度和表面温度都较加热前增大。加入感应热场后,经过感应器加热区域的表面温度明显升高,最终温度较加热前提高了37 ℃,可有效补偿坯料表面温度损失。

2.2 电流对铝合金电磁感应辅助加热墩粗温度分布的影响规律

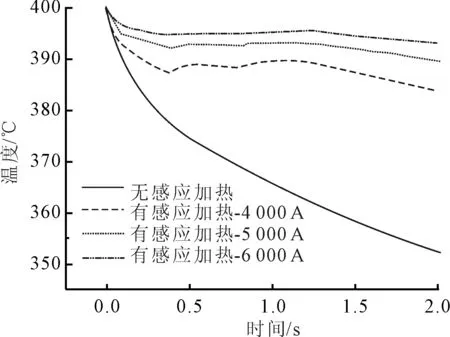

在保证电磁感应辅助加热墩粗成形有限元模型其他条件不变前提下,加载强度大小不同的电流,研究了电磁感应加热电流载荷强度对坯料温度的影响规律,如图3所示。不加感应加热时,坯料表面温度很快从400 ℃下降至352.7 ℃。加入感应加热后,在同样时间坯料表面温度下降速度明显减慢。其中,电流强度越高,坯料表面温度下降速度越慢,电磁感应辅助加热对坯料表面的温度补偿效果就越明显。与感应加热前相比,当电流强度I=4 000 A时,坯料表面感应加热区最终温度为383.9℃,相比加热前温度352.7 ℃提高了31.2 ℃。当电流强度为5 000 A时,坯料表面感应加热区最终温度为389.7 ℃,相比未加热提高了37 ℃;当电流强度I=6 000 A,坯料表面感应加热区最终温度为392.8 ℃,相比未加热提高了40.7 ℃。

图3 坯料表面温度随时间的变化

3 结论

(1)把电磁感应加热实时加到铝合金墩粗工艺过程中,建立了电-磁-热-塑性变形多物理场实时耦合的有限元模型,实现铝合金电磁感应辅助加热墩粗成形的数值模拟计算。

(2)模拟结果表明,在5 000 A电流强度下,电磁感应辅助加热可有效对铝合金棒料表面进行补偿加热,位于加热区的表面温度相比未加热时提高了37 ℃,有效地降低坯料表面温度衰减。

(3)感应加热区的坯料表面温度随着加载电流增强而变大,电流越大,补偿加热效果越明显。

参考文献:

[1]檀亚运.激光辅助加热变高度辊模成形有限元分析及辅助加热系统研究[D].北京:北方工业大学,2016.

[2]谢林春,鄢锉,刘为桥,等.激光辅助加热切削氧化铝工程陶瓷的刀具磨损试验研究[J].现代制造工程,2015(3):95-99.

[3]宋新华,修腾飞,金湘中,等.激光辅助加热搅拌摩擦焊3维流场数值模拟[J].激光技术,2016,40(3):353-357.

[4]赵彬,杨英丽,赵恒章,等.高强钛合金环形管热推弯曲工艺研究[J].材料工程,2009(s1):167-171.

[5]Song M C, Moon Y H. Coupled Electromagnetic and Thermal Analysis of Induction Heating for the Forging of Marine Crankshafts[J]. Applied Thermal Engineering, 2016,98:98-109.

[6]Cho K H. Coupled Electro-magneto-thermal Model for Induction Heating Process of a Moving Billet[J]. International Journal of Thermal Sciences, 2012,60(1):195-204.

[7]Jung H K, Kang C G. Induction Heating Process of an Al-Si Aluminum Alloy for Semi-solid Die Casting and its Resulting Microstructure[J]. Journal of Materials Processing Technology, 2002,120(1-3):355-364.

[8]Fu X, Wang B, Tang X, et al. Study on Induction Heating of Work-piece before Gear Rolling Process with Different Coil Structures[J]. Applied Thermal Engineering, 2016,114:1-9.

[9]Bai X, Zhang H, Wang G. Modeling of the Moving Induction Heating Used as Secondary Heat Source in Weld-based Additive Manufacturing[J]. International Journal of Advanced Manufacturing Technology, 2015,77(1-4):717-727.

[10]Shi L, Yang H, Guo L G, et al. Constitutive Modeling of Deformation in High Temperature of a Forging 6 005 A Aluminum Alloy[J]. Materials & Design, 2014,54(2):576-581.