单轴压缩下松软煤样破裂损伤演化特性研究

2018-04-11潘红宇董晓刚张天军

潘红宇,董晓刚,张天军,张 磊

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054;2.西安科技大学 理学院,陕西 西安 710054;3.西安科技大学 西部矿井开采及灾害防治教育部重点实验室,陕西 西安 710054)

0 引 言

煤岩动力灾害在煤矿生产中具有极大的破坏力,随着煤炭开采深度的增加,煤岩动力灾害也愈发严重,迫切需要准确的预测及预警方法。许多工程实测和模拟试验表明,煤岩动力灾害具有时间效应,因此可以通过对煤岩动力灾害的发展过程研究,为灾害的预警提供可靠的参数依据。随着国内外大量学者对煤岩动力灾害的研究,各种检测方法及仪器应用而生。因非损坏性、互容性、动态性、严格性以及检测结果的分歧性等优越性能的无损检测被广泛应用于煤岩体的研究,常用的方法有声发射、CT扫描、数字图像相关方法等。

煤岩在外力作用下在发生变形或断裂的过程中会发射出声发射信号。对于声发射的研究最早源于L.Obert等在1940年在美国阿米克铜矿监测到爆发性声发射,预报岩爆的来临[1]。目前的研究主要集中在煤岩体承载过程中的声发射规律、Kaiser效应及声发射损失理论等方面。Agioutantis Z等运用TPB试验方法对Nestos大理石试样进行了声发射测试,在临界应力区域用接近大理石强度的声发射来确定损伤定位[2];蒋长宝研究了分层循环加载下煤的渗流特性、声发射特性和能量耗散特性,建立了耗散能煤损伤变量的新方程[3];肖福坤,唐守峰,李宏艳等用声发射探测手段对不同冲击倾向性煤体失稳破坏进行实验研究,发现煤体失稳破坏过程中振铃计数、AE能量、频谱及b值变化存在差异[4-6];左建平等研究了单体岩石、单体煤和煤样组合体的声发射特性,获得了三者之间的破坏机制及其差异[7];刘建坡、赵兴东等对预制孔岩石在单轴压缩下的声发射信息进行了综合分析,得到能率与应力场之间的相关性[8-11];刘超、李志梁等对覆岩采动裂隙演化过程中声发射特征进行了探讨[12-13],声发射的本质是采集材料内部释放的弹性波,根据相关计算来精准定位,获得岩石内部裂隙的位置及大小。

非接触式全场应变测量系统是应用较为广泛的数字图像相关方法的测量手段,是通过CCD 相机采集记录岩石表面的裂隙扩展情况,通过差分法、模式匹配等算法来获得岩石表面的应变场。国内很多学者将数字图像相关方法应用于岩石体的破坏损伤研究,其中马少鹏、潘一山等用数字图像的灰度相关性描述岩石的损伤演化[14-15];马永尚、毛灵涛等用数字图像方法确定了裂纹的位置、形态以及扩展方向[16-17];陈新、陈新忠等在单轴压缩过程中对石膏模型试件表面的裂纹图像分析,得到节理岩石体试件的各向异性损伤演化特性[18-19];张天军等采用数字散斑相关测量方法对类软煤含孔方形试样孔周裂纹扩展规律进行了研究,得到在不同阶段内试样表面相对位移以及孔周位移,并且分析了不同形式裂纹的原因[20-22]。对许多的试验研究说明数字散斑相关方法可作为描述岩石材料损伤演化的一种工具,是研究材料变形细观机理的一种有效方法。

虽然学者对煤岩的破坏特性做了大量工作,而限于技术手段大多都只是从煤岩表面或内部单一方面入手,很少有相互结合进行分析研究的。因此文中对正方体型煤试样进行单轴压缩试验,用SAEU2S声发射系统采集煤样的声发射信号,并用VIC(非接触式全场应变测量系统)进行图像采集。借助声发射和非接触式全场应变测量技术,对煤样的声发射特性、微观和宏观变形扩展特征等进行系统研究,探究单轴压缩下煤样的变形损伤演化特性。

1 试样制备及试验系统

1.1 试样制备

为了模拟松软煤岩的破裂特性,试验所用煤样按照煤粉∶石膏∶水=2∶1∶1的比例配置,放入模具盒中制成边长为100 mm的正方体型煤共18个,其中6个为无预制钻孔,其余均为贯穿煤样中央的单个预制钻孔,钻孔直径为10 mm,煤样6个端面不平整误差小于0.5 mm,如图1所示。人工制备散斑:先在煤样的表面均匀喷涂一层白色哑光漆,待白色底漆自然风干后,将黑色哑光漆均匀喷涂到煤样表面,以此得到散斑。

图1 试验煤样Fig.1 Experimental coal samples

1.2 试验系统

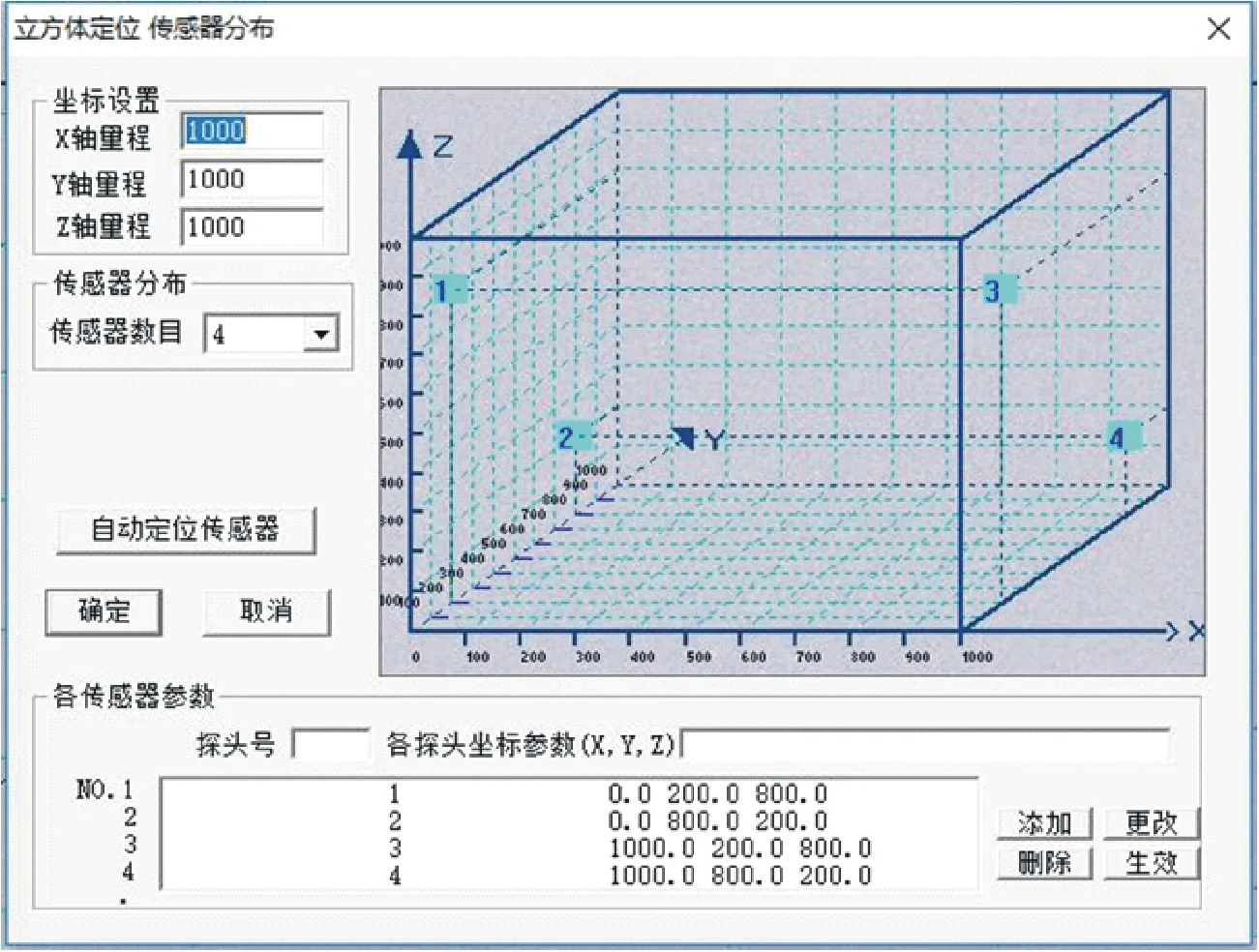

试验加载系统采用DNS 600电子万能试验机,采用速度控制模式,以1 mm/min的加载速率进行加载,数据采集频率为1 Hz,为减小端部效应,在煤样与上下压头之间涂抹凡士林。声发射设备采用北京声华兴业科技有限公司生产的SAEU2S声发射系统,是由多个平行的检测通道构成,采用USB实现高速数据传输;传感器、前置放大器、数据采集卡、计算机等组成了整套声发射系统,前置放大器的增益为40 dB,试验中采用了4个规格相同的传感器,传感器的布置如图2所示,分别耦合于煤样的左右两侧,相互对称,为保证耦合效果,在探头与煤样接触部位涂抹一层耦合剂,再用黑色胶带将探头固定在煤样表面,为了清晰表示出定位点,在选取坐标时放大10倍;试验中声发射系统的采集频率为10 000 kHz,采样长度为2 048,门槛值设为40 d.

图2 声发射传感器布置图Fig.2 Acoustic emission sensor layout

非接触式全场应变测量系统主要包括2个Pointgrey®30fps的CCD相机(像素为1 642×1 224)、2个Pentax®75 mm镜头、一个ADD-A®光纤冷光源及计算机,光纤冷光源为测量提供照明,将照明光束投射到煤样表面,CCD相机负责采集压缩过程中的煤样表面散斑图像,在本次试验中,其采集频率为1张/s,为了保证各系统的数据在时间上同步对应,在试验开始前,对各试验系统进行同步计时。

2 试验结果及分析

2.1 加载曲线及声发射特性

在煤样进行单轴压缩的全过程中,对其加载曲线、声发射信息、散斑数等参数进行了监测和统计,由于试验设备和试验环境的影响,其中4组含钻孔煤样和2组未含钻孔煤样的声发射参数与其他的存在明显区别,在分析时已舍弃。

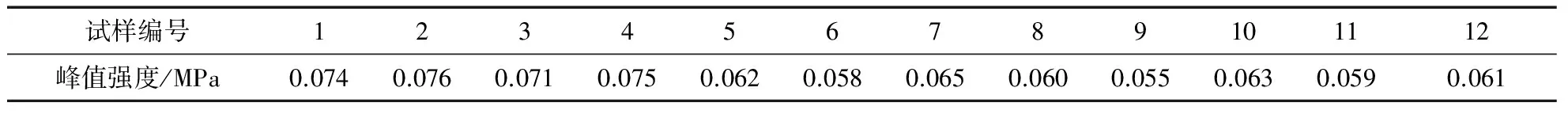

整理分析得到各煤样峰值强度,见表1,编号1~4的为无钻孔煤样,5~12为含钻孔煤样,结合声发射参数,发现含钻孔煤样和未含钻孔煤样的参数信息有很大的不同,文中选取了编号为3和7的煤样进行说明。

表1 各煤样峰值强度表

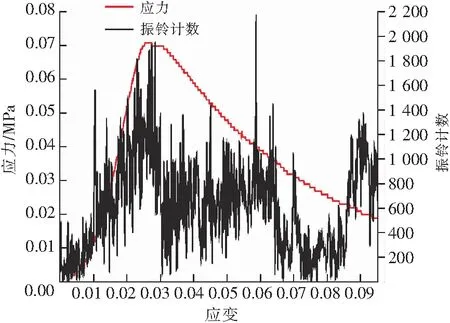

通过对比分析煤样的应力应变曲线,如图3,4所示,可以很直观的得到无钻孔的煤样强度(其峰值强度为0.071 MPa)要大于含钻孔的煤样强度(其峰值强度为0.065 MPa),说明钻孔的存在影响了煤样的承载能力和强度,钻孔破坏了煤样原有的内部结构。

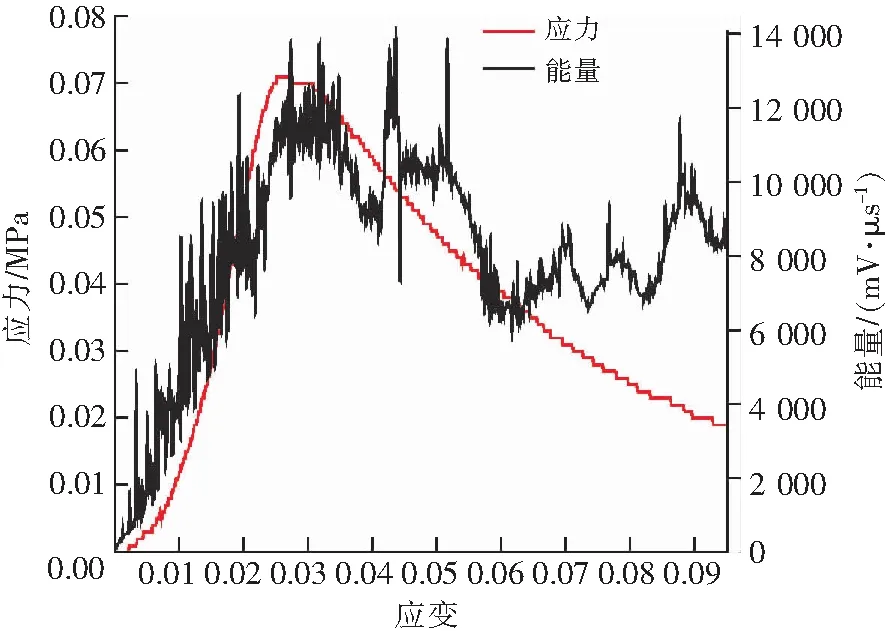

图3 单轴压缩下无钻孔煤样声发射振铃计数、应力应变关系曲线Fig.3 Curves of ringing counts,stress and strain of non-drilling coal samples under uniaxial compression

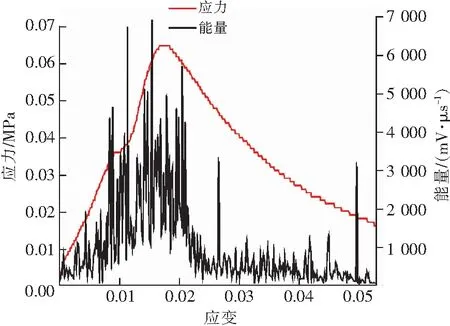

图4 单轴压缩下含钻孔煤样声发射振铃计数、应力应变关系曲线Fig.4 Curves of ringing counts,stress and strain of drilling coal samples under uniaxial compression

图5 单轴压缩下无钻孔煤样声发射能量、应力应变关系曲线Fig.5 Curves of acoustic emission energy and stress-strain of non-drilling coal samples under uniaxial compression

图6 单轴压缩下含钻孔煤样声发射能量、应力应变关系曲线Fig.6 Curves of acoustic emission energy and stress-strain of drilling coal samples under uniaxial compression

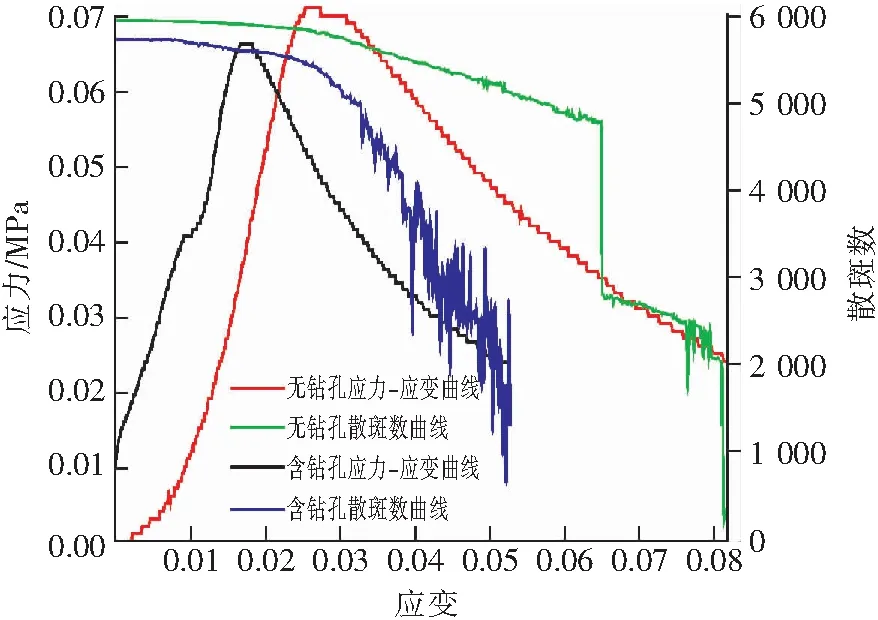

图7 单轴压缩下煤样加载曲线、散斑数关系曲线图Fig.7 Curves of loading and speckle numbers of coal samples under uniaxial compression

单轴压缩下煤样的加载曲线可以分为4个阶段:压密阶段、弹性破坏阶段、弹塑性过渡阶段、塑性破坏阶段。分析图3~图7,可以发现:在加载初期,由于自制煤样密度较小,煤样较为松软,煤样原生裂纹趋于闭合,闭合过程中产生少量的声发射,并呈现出逐渐升高的态势,而散斑数基本保持不变,煤样表面并未产生形变;随着加载的进行,新生裂纹逐渐产生、扩大,振铃计数和能量愈发活跃,散斑数开始减少,说明煤样表面开始产生形变[23-24];继续加载,裂纹之间的相互作用开始加剧,微裂纹发生聚合、贯通,并逐渐形成宏观裂纹,散斑数在这一阶段下降速度增加,宏观裂纹产生,使得散斑消失;在应力峰值处,声发射信号非常活跃,并且声发射振铃计数和能量在应力峰值处均达到最大值;当加载进行到应力峰值后,声发射振铃计数和能量趋于下降乃至平静,而散斑数出现了上下波动,是由于宏观裂纹产生后,相互挤压、错动而使得散斑消失、错位;从振铃计数和能量曲线可以看出,无钻孔的煤样其声发射活动更加剧烈,能量幅度更大,从而也可以说明钻孔的存在影响了煤样的承载能力和强度,破坏了煤样的整体性和内部结构。声发射振铃计数和能量曲线表示了煤样内部的裂纹产生、扩展的时间效应以及阶段性,而散斑数曲线则表示了煤样表面的形变以及裂纹产生的时间效应。

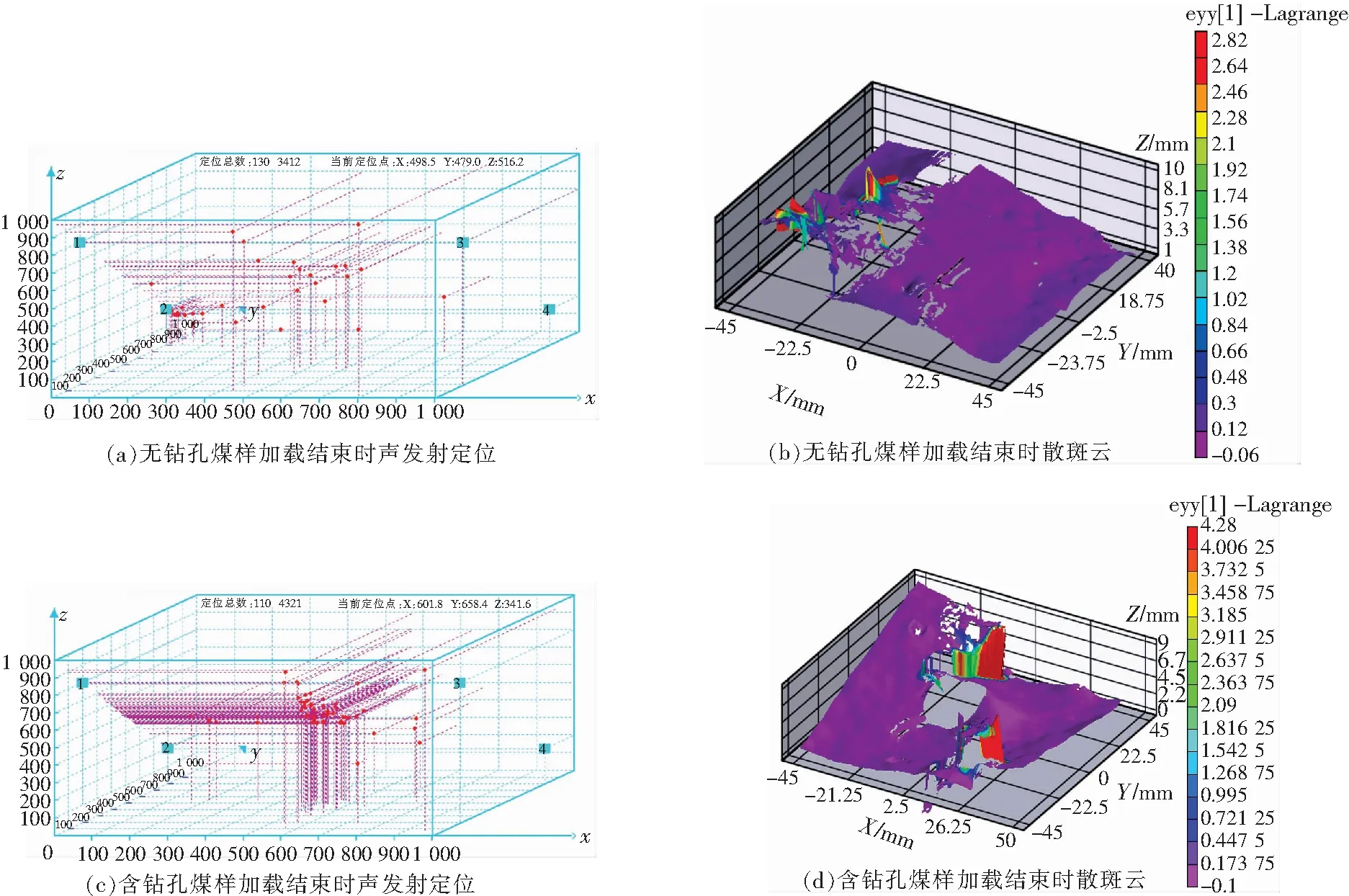

对加载结束后的煤样声发射定位图和散斑云图进行分析对比,对于无钻孔煤样,从声发射定位图和散斑云图,如图8(a)、(b),都可得到,其破裂形式为与煤样中轴线近似成30°的倾斜劈裂,其中声发射定位图(a)中左后角的定位点较多,表示煤样的左后部分破裂较为严重,从散斑云图也可直接观察到。

对于含钻孔煤样,如图8(c)、(d),从声发射定位图和散斑云图都可得到,其破裂形式为沿对角线破裂,从声发射定位图中可以得到定位点大多集中在钻孔周围,并沿对角线延伸,散斑云图也可直观观察到。因此,声发射和数字图像技术可以相互印证,相辅相成,是研究煤岩变形破裂的一个手段和方法。

图8 加载结束时煤样定位图与云图Fig.8 Coal sample location map and cloud chart at the end of loading

2.2 基于声发射和散斑特性的单轴压缩煤样损伤模型

损伤变量表达的物理意义为结构有效承载面积的相对减少,其损伤变量的定义式可以表示为

(1)

式中,Ad为有效承载面上微缺陷面积;A为初始无损时的面积。

引入累计振铃计数到损伤变量定义式中,用C0为煤样断面完全破坏时的声发射累计振铃计数,Cd为断面损伤面积达到Ad时的声发射累计振铃计数,所以有

(2)

在试验过程中,设定的煤样破坏阈值不同,往往煤样还没完全破坏(煤样的损伤还未达到1)时,试验就认为结束。因此损伤变量可修正为

(3)

式中,Dc为损伤临界值。

式(3)中的C0取值为损伤变量达Dc时的声发射累计振铃计数。为了计算方便,损伤临界值Dc取值为

(4)

式中,σp为峰值强度;σc为残余强度。

同理将散斑图像中的散斑数引入损伤变量定义式中,在VIC中利用系统软件统计损伤区域散斑点数,定义以散斑点数为基准量的散斑损伤变量DI来描述煤样损伤演化过程[25],如式(5)所示

(5)

式中,DI为散斑损伤变量;N为煤样表面选定区域初始散斑点数;N*为煤样表面选定区域任意时刻的散斑点数。

在试验过程中,由于试验机的设定煤岩破坏条件即断裂阈值的不同,煤岩还没有完全破坏即损伤变量未达到1时,煤样还具有一定的残余强度,试验默认结束。因此损伤变量可修正为

(6)

式中,σp为煤样的峰值强度;σc为残余强度。

3 单轴压缩煤样损伤演化分析

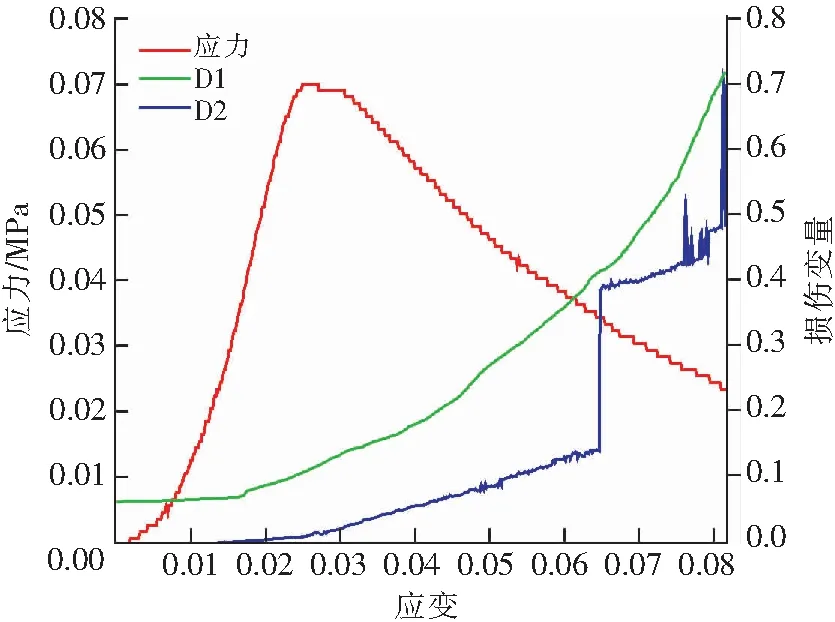

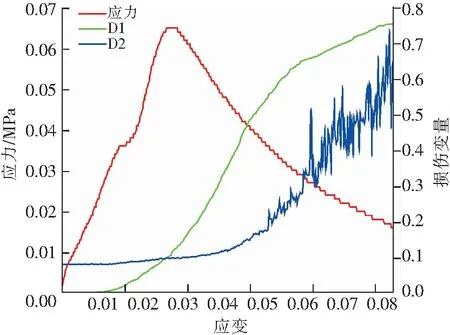

依式(3)得出如图9,10中煤样的声发射损伤变量D1曲线,对加载过程中的散斑图像进行统计学处理,依式(6)得到如图9,10中的散斑损伤变量D2曲线。D1为煤样内部的损伤状况,D2为煤样表面的损伤状况,2种损伤变量曲线极为相似,具有相同的发展趋势,但也可发现内部损伤与表面损伤存在一定的时间差异,在相同的体积应变时,内部损伤要大于表面损伤(含钻孔煤样由于钻孔的存在,初期表面损伤大于内部损伤),是因为在试样内部裂隙已经扩展,试样表面还未表现出来,在加载后期,由于内部损伤逐渐累积,导致表面损伤急剧增大,煤样内部和表面的损伤状况得到了相互印证,相互结合更能准确的表达煤样的损伤情况。

图9 单轴压缩下无钻孔煤样损伤变量曲线Fig.9 Damage curve of non-drilling coal samples under uniaxial compression

图10 单轴压缩下含钻孔煤样损伤变量曲线Fig.10 Damage curve of drilling coal samples under uniaxial compression

从图9,10可看出,在单轴压缩状态下的煤样损伤变量曲线具有相似的发展规律,可将其分为3个阶段:第一阶段为初期加压至应变达0.02(含钻孔煤样为0.01),损伤变量趋近于0,为初始损伤阶段。这主要是因为煤样处于弹性变形阶段,煤样内部原生微裂纹趋于闭合,也没有新生裂纹产生。第二阶段为应变0.02~0.06(含钻孔煤样为0.01~0.04),损伤变量逐步增大,为损伤产生且扩展阶段。从应变0.02开始外荷载越过煤样的弹性极限,开始进入塑性变形阶段,煤样中微裂纹或微孔洞开始扩展或新的微裂纹或微孔洞开始产生,损伤的变化连续稳定。第三阶段为损伤快速增长阶段,损伤变量增大直到损伤临界值;煤样中的微裂纹和微孔洞快速扩展、汇合、贯通,煤样表面出现宏观裂隙,此阶段损伤的发展是不稳定的,图9,10中D2曲线出现波动就是由于损伤的不稳定发展,宏观裂隙的相互挤压、错动造成散斑的消失、跳跃,局部承载能力迅速下降。

4 结 论

1)钻孔的存在破坏了煤样的整体结构,降低了煤样强度,无钻孔煤样的声发射活动更加剧烈,能量幅度更高;

2)声发射参数曲线表示了煤样内部裂纹产生、扩展的时间效应及阶段性,而散斑数曲线则表示了煤样表面的形变及裂纹产生的时间效应,2种曲线的变化均对应着煤样破坏过程的不同阶段;

3)基于累计振铃计数的损伤变量D1表示了煤样内部的损伤状况,基于散斑数的损伤变量D2表示了煤样表面的损伤状况,2种损伤变量曲线极为相似,具有相同的发展趋势,煤样内部和表面的损伤状况得到了相互印证,相互结合更能准确的表达煤样的损伤情况。

参考文献(References):

[1]李核归,张茹,高明忠,等.岩石声发射技术研究进展[J].地下空间与工程学报,2013,9(S1):1794-1804.

LI He-gui,ZHANG Ru,GAO Ming-zhong,et al.Advances in technology of acoustic emission of rock[J].Chinese Journal of Underground Space and Engineering,2013,9 (S1):1794 -1804.

[2]Agioutantis Z,Kaklis K,Mavrigiannakis S,et al.Potential of acoustic emissions from three point bending tests as rock failure precursors[J].International Journal of Mining Science and Technology,2016,26(1):155-160.

[3]JIANG Chang-bao,DUAN Min-ke,YIN Guang-zhi,et al.Experimental study on seepage properties,AE characteristics and energy dissipation of coal under tiered cyclic loading[J].Engineering Geology,2017,221:114-123.

[4]XIAO Fu-kun,LIU Gang,ZHANG Ze,et al.Acoustic emission characteristics and stress release rate of coal samples in different dynamic destruction time[J].International Journal of Mining Science and Technology,2016,26(6):981-988.

[5]TANG Shou-feng,TONG Min-ming,HU Jun-li,et al.Characteristics of acoustic emission signals in damp cracking coal rocks[J].Mining Science and Technology,2010,20(1):143-147.

[6]Li H Y,Kang L J,Xu Z J,et al.Precursor information analysis on acoustic emission of coal with different outburst proneness[J].Journal of China Coal Society,2014,39(2):354-368.

[7]左建平,裴建良,刘建锋,等.煤岩体破裂过程中声发射行为及时空演化机制[J].岩石力学与工程学报,2011,30(8):1564-1570.

ZUO Jian-ping,PEI Jian-liang,LIU Jian-feng,et al.Investigationon acoustic emission behavior and its time-space evolution mechanism in failure process of coal-rock combined body[J].Chinese Journal of Rock Mechanics and Engineering,2011,30 (8):1564-1570.

[8]刘建坡,徐世达,李元辉,等.预制孔岩石破坏过程中的声发射时空演化特征研究[J].岩石力学与工程学报,2012,31(12):2538-2547.

LIU Jian-po,XU Shi-da,LI Yuan-hui,et al.Studies of AE time-space evolution characteristics during failure process of rock specimens with prefabricated holes[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(12):2538-2547.

[9]赵兴东,李元辉,刘建坡,等.基于声发射及其定位技术的岩石破裂过程研究[J].岩石力学与工程学报,2008,27(5):990-995.

ZHAO Xing-dong,LI Yuan-hui,LIU Jian-po,et al.Study on rock failure process based on acoustic emission and its location technique[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(5):990-995.

[10]赵兴东,李元辉,袁瑞甫,等.基于声发射定位的岩石裂纹动态演化过程研究[J].岩石力学与工程学报,2007,26(5):945-950.

ZHAO Xing-dong,LI Yuan-hui,YUAN Rui-fu,et al.Study on crack dynamic propagation process of rock samples based on acoustic emission location[J].Chinese Journal of Rock Mechanics and Engineering,2007,26(5):945-950.

[11]赵扬锋,刘力强,潘一山,等.岩石变形破裂微震、电荷感应、自电位和声发射的实验研究[J].岩石力学与工程学报,2016,35(5):1-14.

ZHAO Yang-feng,LIU Li-qiang,PAN Yi-shan,et al.Experiment study on miscroseismic,self-potential,charge induction and acoustic emission during fracture process of rocks[J].Chinese Journal of Rock Mechanics and Engineering,2016,35(5):1-14.

[12]刘超,李树刚,成小雨.采动煤岩体劣化过程中声发射损伤效应数值模拟[J].西安科技大学学报,2013,33(4):379-382,389.

LIU Chao,LI Shu-gang,CHENG Xiao-yu.Numerical simulation of acoustic emission damage effect during coal mining rock mass degradation[J].Journal of Xi’an University of Science and Technology,2013,33(4):379-382,389.

[13]李志梁,李树刚,林海飞,等.基于声发射特征的覆岩采动裂隙演化规律研究[J].西安科技大学学报,2017,37(2):159-163.

LI Zhi-liang,LI Shu-gang,LIN Hai-fei,et al.Study of the dynamic evolution rules of mining fracture based on acoustic emission technique[J].Journal of Xi’an University of Science and Technology,2017,37 (2):159-163.

[14]马少鹏,刘善军,赵永红.数字图像灰度相关性用以描述岩石试件损伤演化的研究[J].岩石力学与工程学报,2006,25(3):590-595.

MA Shao-peng,LIU Shan-jun,ZHAO Yong-hong.Gray correlation of digital images from loaded rock specimen surface to evaluate its damage evolution[J].Chinese Journal of Rock Mechanics and Engineering,2006,25(3):590-595.

[15]潘一山,杨小彬.岩石变形破坏局部化的白光数字散斑相关方法研究[J].实验力学,2001,16(2):220-225.

PAN Yi-shan,YANG Xiao-bin.A study on the deformation localization of rocks by white light digital speckle correlation method[J].Journal of Experimental Mechanics,2001,16(2):220-225.

[16]马永尚,陈卫忠,杨典森,等.基于三维数字图像相关技术的脆性岩石破坏试验研究[J].岩土力学,2017,38(1):1-8.

MA Yong-shang,CHEN Wei-zhong,YANG Dian-sen,et al.Experimental study of brittle rock failure based on three-dimensional digital image correlation technique[J].Rock and Soil Mechanics,2017,38(1):1-8.

[17]毛灵涛,连秀云,郝耐,等.基于数字体散斑法煤样内部三维应变场的测量[J].煤炭学报,2015,40(1):65-72.

MAO Ling-tao,LIAN Xiu-yun,HAO Nai,et al.3D strain measurement in coal using digital volumetric speckle photography[J].Journal of China Coal Society,2015,40(1):65-72.

[18]陈新,吕文涛,孙靖亚.基于图像分析的节理岩体单轴压缩损伤演化研究[J].岩石力学与工程学报,2014,33(6):1149-1157.

CHEN Xin,LV Wen-tao,SUN Jing-ya.Damage evolution of jointed rock masses under uniaxial compression based on digital image analysis[J].Chinese Journal of Rock Mechanics and Engineering,2014,33(6):1149-1157.

[19]陈新忠,曹远威,刘世伟,等.基于数字图像的非接触式泊松比测试方法[J].煤炭学报,2014,39 (S2):366-371.

CHEN Xin-zhong,CAO Yuan-wei,LIU Shi-wei,et al.Noncontact poisson ratio test method based on digital image[J].Journal of China Coal Society,2014,39(S2):366-371.

[20]张天军,张磊,李树刚,等.含孔试样渐进性破坏的表面变形特征[J].煤炭学报,2017,42(10):2623-2630.

ZHANG Tian-jun,ZHANG Lei,LI Shu-gang,et al.Characteristics of the surface deformation of specimens with a hole during the progressive failure[J].Journal of China Coal Society,2017,42(10):2623-2630.

[21]Zhang T,Zhang L,Li S,et al.Stress inversion of coal with a gas drilling bore hole and the law of crack propagation[J].Energies,2017,10(11):1743.

[22]张天军,董晓刚,潘红宇,等.基于数字图像相关方法预钻孔煤样破裂特性研究[J].煤炭技术,2017,36(11):301-303.

ZHANG Tian-jun,DONG Xiao-gang,PAN Hong-yu,et al.Study on burst characteristics of pre-drilled coal specimen based on digital image correlation method[J].Coal Technology,2017,36(11):301-303.

[23]宋义敏,邢同振,赵同彬,等.岩石单轴压缩变形场演化的声发射特征研究[J].岩石力学与工程学报,2017,36(3):534-542.

SONG Yi-min,XING Tong-zhen,ZHAO Tong-bin,et al.Acoustic emission characteristics of deformation field development of rock under uniaxial loading[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(3):534-542.

[24]刘保县,黄敬林,王泽云,等.单轴压缩煤岩损伤演化及声发射特性研究[J].岩石力学与工程学报,2009,28(S1):3234-3238.

LIU Bao-xian,HUANG Jing-lin,WANG Ze-yun,et al.Study on damage evolution and acoustic emission character of coal-rock under uniaxial compression[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(S1):3234-3238.

[25]张天军,董晓刚,潘红宇,等.基于散 斑点数的松软型煤单轴压缩损伤演化研究[J].煤炭科学技术,2017,45(11):88-94.

ZHANG Tian-jun,DONG Xiao-gang,PAN Hong-yu,et al.Study on uniaxial compression damage evolution of soft coal briquette based on speckle number[J].Coal Scicence and Technology,2017,45(11):88-94.