汽车线束安全设计原则

2018-04-11王超齐翔宇王旭

王超,齐翔宇,王旭

(华晨汽车工程研究院电子工程室,辽宁 沈阳 110141)

前言

汽车线束是汽车电器的主体,负责汽车电器的电源提供及信号传递,是汽车电器设备正确工作的前提,人们常常把线束比喻为汽车的神经系统,没有线束也就没有汽车电路。随着汽车领域的日益发展,国内汽车产量连年增加,各个厂家纷纷推出新的产品,汽车电器配置同样日益丰富,汽车线束变得越来越复杂,而汽车线束同整车安全息息相关,汽车的安全设计变得尤为重要。 本文从技术角度阐述线束的安全设计。

线束的安全设计主要从三个方面考虑:线束三维设计、线束二维设计及原理设计。

1 三维线束安全设计

1.1 空间区域设计选择

整车空间按照温度湿度一般可分为三个区域:高温高湿区域、常温干燥区域、常温高湿区域。

高温高湿区域一般为车辆的发动机周边部位、排气周边部位,此区域因为温度较高、湿度较大,线束在选型时必须优先考虑耐温防水,保证插件、端子及原线的稳定。线束在发动机上作布置时,不要让线束与缸体直接接触,应让线束悬浮于发动机上加以固定;在排气管附近等高温区,尽量不要布置接插件和线束,若需要布置则应采取玻璃纤维管隔热处理。

常温干燥区域是整车内环境比较优良的区域,一般为驾驶室内及乘客舱内,此区域线束所处环境为常温干燥,故在线束经济性的角度考虑,原线、接插件及线束包扎附属物等不需要考虑防水性,并且也不需要使用耐高温材料。

常温、高湿区域为一般为整车的后部区域及车的下部等外部区域。此区域线束选型需要重点考虑防水设计,不需要考虑温度要求。

1.2 线束定位设计选择

线束三维设计时,必须保证所有的线束部分具有有效、稳定的定位。

(1)线束主干线上各分支间距不小于100mm。

(2)线束相邻固定点间间距要求200mm~300mm。

(3)线束在拐弯处或有发生相对运动的部件间不应拉得太紧,应留有运动余量。

(4) 尽量避免振动对线束的影响,要充分考虑振动要求,要在最大振动幅值的基础上再加上10mm的余量。

(5)线束的连接位置应远离燃油管路和制动拉索。

1.3 线束间距设计选择

线束与其他零部件必须保证一定的空间距离,避免车辆运行时产生的震动引起线束磨损。规避线束损伤引起的电器件的功能异常导致更加严重的火灾隐患。

(1)线束与光滑表面相邻时,线束在有定位情况下,可与光滑表面接触;

(2)线束与锐边相邻时,必须保证线束具有有效定位点,二者不能够产生相对运动,且需要保证10mm间距;

(3)线束在与能够产生相对运动的零部件相邻时,必须要保证线束与运动件的包络面的最小间距大于20mm。

(4)线束与热源的间距:线束如果不可避免在热源附近经过,线束首先需要采用隔热处理,热源同样需要隔热处理,在此基础上线束与隔热源必须大于80mm。此设计上仍需进行温升测试,如原线温度大于125℃,此间距还需要加大。

2 二维线束安全设计

在线束三维设计的同时线束的二维设计同样需要考虑,比如插件选型,布置位置等等。主要有:

(1)在插件进行选型时所有的插件接必须具有有效固定,保证插件的稳定,消除插件动量造成的端子间的虚接、瞬断,同样也需考虑消除插件根部线束的耐久疲劳;

(2)在湿区的布置的插件必须选择防水插件,消除端子腐蚀造成的安全隐患;

(3)线束原则上均需要包扎,在环境条件比较恶劣的布置位置,比如发动机舱需要使用波纹管保护;条件较好的驾舱等部位可以使用布基胶带、pvc胶带全缠、花缠;在可活动部位,比如车门、侧围内部同样需要考虑降噪,可以采用绒布胶带。目前针对环境恶劣位置(金属锐边、毛刺)并有操作需求部位可以采用袖套和密制编织网包扎;线束分支过多,线束较粗等位置也可以开发线束护板,进行线束保护。

(4)线束主干分支同样也不允许出现无固定情况,需要根据不同位置、环境设计选择线束扎带;

(5)线束在穿越干湿区交接部分需要使用胶套连接,防止外界的液体进入干区。胶套的使用通常有两种情况:1、固定位置,比如防火墙线束的连接,此类胶套只需根据钣金的厚度、安装的位置保证防水和安装性即可;另一种情况为可动位置的胶套,比如门线束同车身的连接位置,此类胶套还需考虑门运动机构的包络面不会同胶套产生干涉,避免出现磨损失效情况。

(6)车辆电源位置的端子线束需要有保护,防止正极与车身金属零部件接触,造成电打火,引起火灾。

3 线束原理安全设计

线束原理设计对整车的安全性能尤为重要,如果设计失误可直接导致线束融化引燃,引起火灾。

线束原理涉及安全主要有:线束保险的选择、线束线径的选择、继电器的选择。

保险丝的计算一般指额定工作电流的计算,但如果负载含冲击电流,还需进行冲击电流的计算,初步确定容量后,对冲击电流进行保险丝的寿命校核,直至最终确定其容量。

线径计算首先是额定电流的计算,需要考虑负载特性、线束的环境温度、同一分支线束中电源回路的数量。对于特殊的回路(如起动机)进行线束温升的计算。对于受保险丝保护的回路,需进行匹配计算以确保导线开始发烟的时间大于保险丝的熔断时间。最后对短路电流进行校核,确保故障发生时短路电流足以使保险丝及时熔断。在整个电源回路中要保证保险丝是整个系统中最弱的部分,在发生短路时保险丝最先熔断。

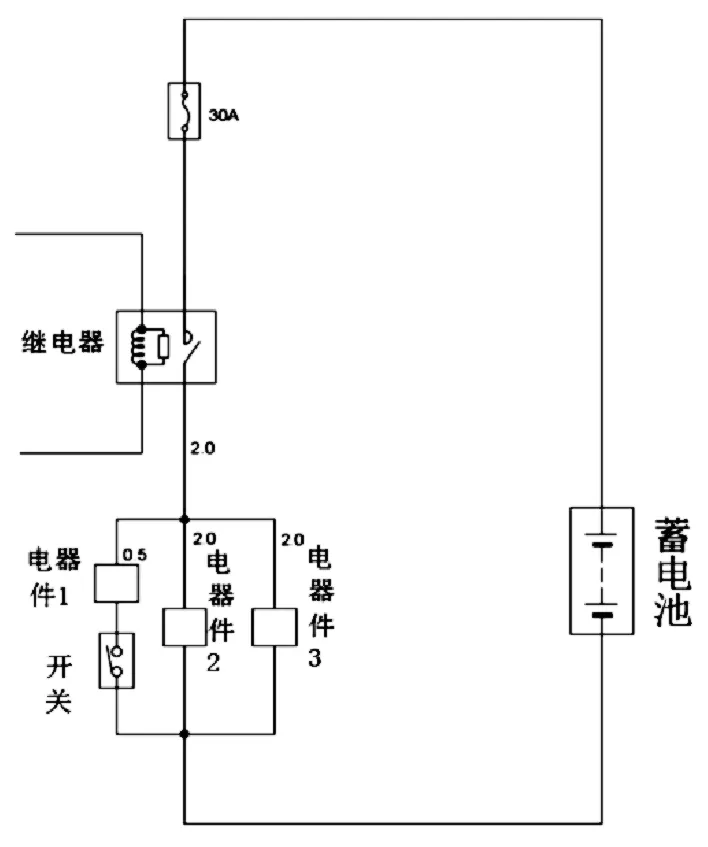

案例:一款改款车型在整车试装时,线束的设计时因新旧状态不一致,无意中使线束中的火线与地线对接,造成了此电器件的保险丝熔断,但在线束检查时发现此电器的连接线束线皮熔化,原因为该0.5导线接在30A的电路保险丝下,如图1所示。

图1

4 结论

在汽车线束设计中,我们要把线束的安全设计放在首要位置,在整车条件下全方面规避设计问题,保证使用者人身安全。

[1] 汽车低压电线束技术条件 QCT 29106-2004.

[2] Demi Ning.Circuit Protection Products and Application Training[J/OL]. Littelfuse,2008.