通风系统(HVAC)节能改进在涂装车间的应用

2018-04-11舒健李光

舒健,李光

(上汽通用汽车有限公司,上海 201206)

1 通风系统(HVAC)节能改进的目的、意义

随着汽车消费量的快速提升,汽车制造业能源消耗量也随之提升。据文献[1,3]统计数据,2016年整车制造行业规模以上企业数已超过400家(图1),年能源消费总量已超过3200万吨标准煤。提升能源利用率降低单车制造能耗,不仅整车制造企业降本增效的目标,更是社会责任的体现。

图1 整车制造行业规模以上企业数增长趋势

据文献[1]数据,我国汽车制造业的能源与产出能耗数据,见图2:2012年至2015年汽车年产量从1927万提升至2450万台,每万台消耗标准煤由1.44万下降为1.30万吨,年均下降3.4%。可见2012至2015年汽车制造业的能源利用效率稳步提升,这得益于新技术、新工艺的应用。

图2 汽车制造业能源消耗量

涂装车间作为整车制造工厂里的耗能大户,是影响单车成本一个最重要的因素。以上汽通用为例(4地9厂),据文献[4]统计数据,2016年涂装车间的能源消耗约占整车制造的75%,而其中通风系统的能耗又占到了涂装车间总能耗的50%。如通风系统能效提升10%,则CPV(单车成本)可下降约10元,这对于一家年产200万辆的大型整车制造企业而言,所获得的效益非常可观。

影响涂装车间能耗的主要因素有:环境、产量、生产模式、设备工艺、系统控制等,其中设备工艺、系统控制是车间现场通过设备改造及技术改进可实施度较高的因素。本文以上汽通用车间内已实施的通风系统改进实例,来介绍循环风利用、PID控制改进等成熟有效的节能措施,为涂装车间通风系统的节能改进提供参考依据。

2 通风系统循环利用

国内2010年前所建立的涂装车间多采用3C3B(3次涂层3次烘干)的传统工艺,各通风系统(人工工位、车间、湿式喷房)均采用全新风模式,循环利用很少,存在大量的能源浪费。2010年后主流涂装车间逐步采用3C1B (non-com-pressed 3-wet、semi 3-wet)工艺取代传统的3C2B模式,其特点是取消了中涂喷房和中涂打磨,并在喷房内大量使用内喷机器人全面替代人工。

相比人工喷涂,使用喷漆机器人可减少送风量,增加循环风比例,温湿度控制范围也更大。根据文献[5]涂装技术规范,机器人喷漆室的供风量要求比人工喷漆低40%,其循环风量一般可达到50%以上,从而节约电、冷热水、天然气等能耗。

除了新工艺涂装车间建设之初所运用的通风循环技术外,上汽通用近年来还在推进人工工位排风利用及传统湿式喷房的回用改造。

2.1 人工工位通风循环利用

根据通用汽车最新的规范,涂装车间内除喷房以外的区域分为四级,如图3:Zone 1-洁净间;Zone 2-人工工位区域;Zone 3-前处理、电泳、烘房、排空区、喷房等区域;Zone 4-调漆间、储漆间。并规定Zone 2的排风经过滤之后可以作为Zone 3的供风。

图3 GM涂装车间通风分区

以上汽通用武汉工厂为例,其涂装车间Zone 2人工工位区域主要包括:电泳打磨、底部密封、密封线、裙边密封、精饰、报交、点修补等。其中电泳打磨、密封线及精饰报交已回用至车间的烘房区域,进一步的循环改造主要考虑底部密封、裙边密封区域,表1。

改造方案主要包括:增加风管将底部密封工位的排风引至车间供风机组2的进风口,将裙边密封供风引至工位供风机组 3,并增加过滤装置及调节风阀。改造后两组供风的部分新风被部分循环风替代,有效降低冷冻水、天然气的消耗。

改造回用的风量占涂装车间总供风量的 10.3%,年节约能耗37.7万元。改造投资约95万元,2.5年后可收回全部投资,改造回报可观。

2.2 湿式喷房排风回用

采用传统工艺的涂装车间目前仍占国内涂装车间总数量的6成以上,其全新风模式存在大量能源浪费。同时,随着国家和地方环保排放标准的提升,为喷房排风安装 VOC废气处理装置已经是大势所趋。应用湿式喷房排风回用可显著降低能耗,减少总排风处理量,降低 VOC处理设备投资成本。

根据湿式喷房供风特点所设计的排风回用方案,如图4:将喷房手工区及观察区的排风回用到喷房机器人区,减少送入喷房系统的新风量以及送入 VOC处理系统的废气量(减少量为喷房机器人区的供风量),从而节约HVAC及VOC处理系统的能耗。

图4 湿式喷房排风回用方案

以上汽通用金桥工厂为例,对比湿式喷房排风回用改造与VOC处理设备的投资费用,如表2。虽然排风回用改造需要增加部分额外的投资,但运行1年后即可收回投资成本。

表2 金桥北厂湿式喷房排风回用方案分析

湿式喷房循环风技术已在GMNA得到应用并验证,相对比较成熟。目前国内外涂装车间总包商:四院、东风设计院、DURR等也开始在国内改造项目中应用该技术方案。湿式喷房循环风技术作为一项节能方案,将在使用湿式喷房的涂装车间中逐步得到推广。

3 通风系统控制优化

除了对通风的硬件系统进行回用优化外,对通风控制的软件优化也是一种比较有效地节能措施。

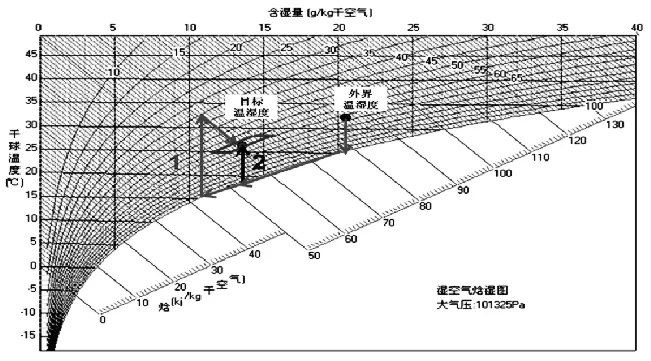

涂装车间的通风系统普遍采用PID控制,系统根据已设定的PID参数对冷、热水阀门,增湿泵频率等元件进行控制,达到设定的温湿度目标,如图 5。因控制系统普遍存在的热惯性,为响应外界的温湿度变化,系统往往采取过盈控制来增强控制目标的工艺鲁棒性(图5控制路径1),过度的能源消耗也因此产生。

图5 通风系统温湿度控制

3.1 智能PID控制模式

为了改善过盈控制造成的能耗损失,对PID控制方式进行优化,形成智能PID参数控制模式。智能PID控制模式通过智能化调整或自校正、自适应算法来实现PID控制器参数的自动调整(图5控制路径2),主要包括两部分内容:

理论计算:建立系统的数学模型,经过理论计算初步确定控制器参数。

工程整定:在理论参数基础下,通过控制系统实际运行进行调整和修改。

利用该方法进行PID控制器参数的整定步骤,如图6。

1)对外界环境、目标控制的实时数据进行采样。

2)对状态进行分析,确定系统控制元素(加热、制冷、增湿)矢量。

3)通过预设公式计算得到PID控制参数的偏差修正量。

4)对系统PID参数进行偏差修订。

图6 智能PID参数设定

智能PID参数控制程序可写入通风系统的控制PLC中,实现实时调整。因系统个体的差异,每个系统的参数和程序都需要经过计算,然后按照系统的实际运行情况进行整定。

智能 PID控制模式主要在通风系统的夏季模式(5~10月)下产生较大收益,根据文献[4]数据,采用智能PID控制后供风系统能耗可以下降15%,涂装车间单车能耗下降7%。

3.2 智能调节系统(EcoSmart)

无论是PID控制还是智能PID参数控制,其控制目标都是固定的,是在工艺范围内预先设定的不变值。针对这种情况,一种目标设定值可变的智能调节系统(EcoSmart)被涂装车间引入,其特点如下:

(1)EcoSmart实际调节过程由加热、制冷、增湿三个矢量合成。

(2)EcoSmart计算出到达目标区域所需最小能耗值,并确定目标点(可变)。

(3)EcoSmart计算从实际点到目标点需要的能量和控制矢量,并执行。

图7 PID控制与EcoSmart控制

EcoSmart系统已在上汽通用最新的武汉涂装车间进行应用,根据设备试运行数据,使用智能调节系统后,能耗可以进一步降低5%。

4 结束语

供风系统循环风利用、控制优化等设备层级的节能措施已逐步在各涂装车间进行实施。同时,随着互联网+、工业4.0以及AI技术的快速发展和应用,能源管理系统也在涂装车间被越来越多的开发和应用。

能源管理系统将能源消耗点的数据进行采集、分析、监控,实现能源管理动态化、系统化、精细化、数据化,并推动设备改进和控制优化,这是涂装车间节能改进在今后的发展契机。

[1] 中华人民共和国国家统计局,http://data.stats.gov.cn/.

[2] 田文彪,魏明,尹娟等.汽车制造企业能耗分析及节能新技术.节能.2017 (11) :21-23.

[3] 智研咨询集团.2016-2022年中国汽车市场研究及发展趋势研究报告.Email电子版.2016年4月.

[4] 上汽通用汽车.能源环境管理工作汇报.2012~2016年.

[5] 中国国家标准化管理委员会.涂装作业安全规程、喷漆室安全技术规定.GB14444-2006.

[6] 张雨婷.汽车制造业节能减排对企业绩效影响研究.硕士学位论文.江苏大学.2016年6月.

[7] 肖宏伟.2015年能源形势分析及2016年预测.发展研究.2016 (4) :24-27.

[8] 冯爱伟.关勇.基于自适应 PID 控制算法的煤矿通风系统控制.煤矿机械.2015,36 (3) :265-267.