汽轮机单转子高背压循环水供热改造技术研究

2018-04-10曾娅袁永强王振锋徐晓康孙伟

曾娅,袁永强,王振锋,徐晓康,孙伟

(东方汽轮机有限公司,四川德阳,618000)

0 引言

热电联产是节能减排,提高电厂经济收益的有效手段。我国北方的汽轮机组大多在冬季承担着集中供热的任务。汽轮机采暖供热采用的方式多种多样。其一,采用中压排汽,在中排处安装蝶阀的方式。抽出的蒸汽参数(通常在0.5 MPa,250℃左右),大大高于循环水所需温度(70~130℃),造成低压缸发电量减少,一定程度上产生能源浪费。其二,采用高背压循环水供热。但供热期与非供热期采用不同的通流。即需要每年两次揭开低压缸更换转子,对检修队伍要求较高,每年揭缸工期约2×30天。

本文对单转子高背压供热改造进行技术综合考虑,基于夏季背压偏高的客观事实,又在冬季对汽轮机低压缸排汽余热进行充分挖潜,通过合理选择经济工况点,采用不更换低压部分方案,兼顾各季节高效环保运行。

1 系统概述

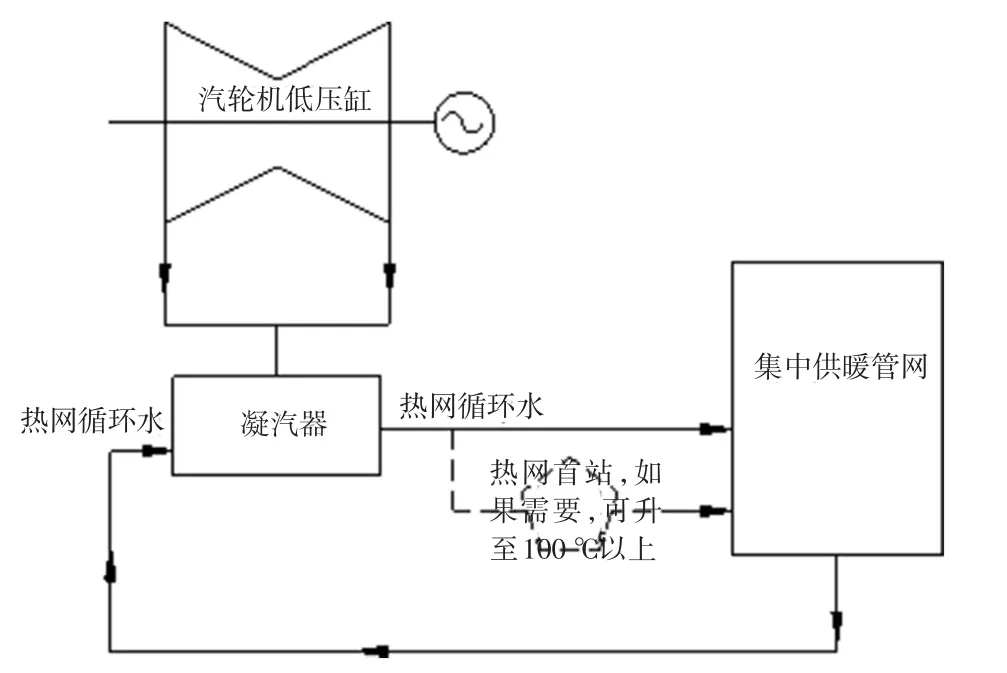

针对湿冷机组,凝汽器与热网首站形成新的闭式循环,循环水由热网水代替,不再上冷却塔。利用排汽余热,循环水被加热至70~90℃或由邻机抽汽加热至更高温度后进入热网供暖,如图1所示。

图1 湿冷机组单转子高背压循环水供热系统

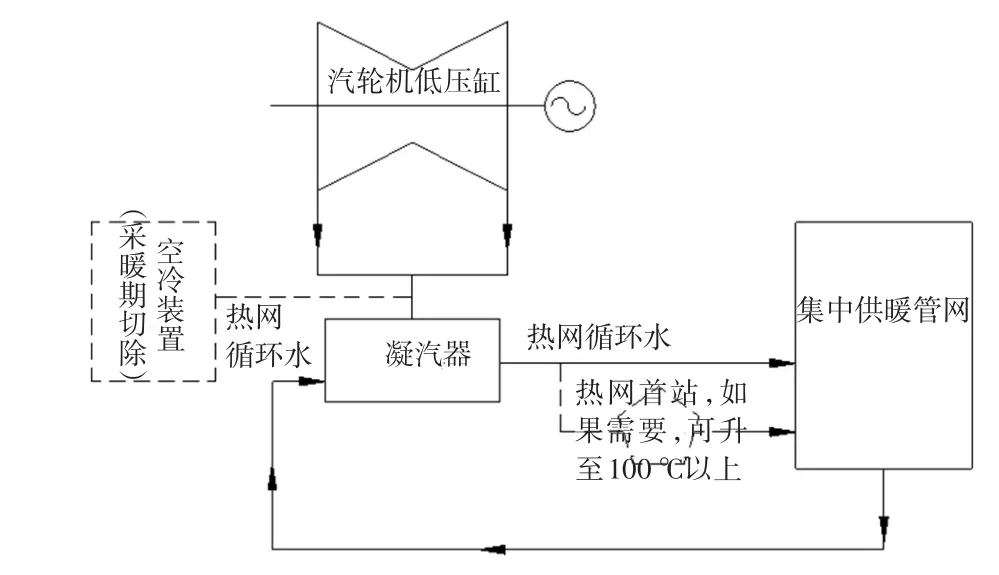

针对空冷机组,在采暖期可直接切除空冷装置,新增凝汽器与热网首站形成新的闭式循环,利用排汽余热,循环水被加热至70~90℃或由邻机抽汽加热至更高温度后进入热网供暖,如图2所示。

图2 空冷机组单转子高背压循环水供热系统

2 经济工况点

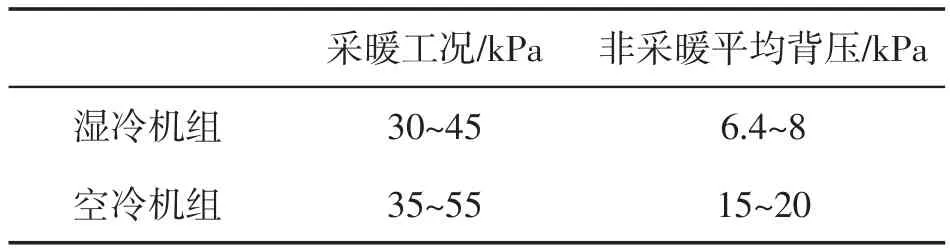

《城镇供热管网设计规范》规定,冬季采暖,闭式供热系统的供水温度不得低于70℃【1】。考虑一定的换热温差,凝汽器内饱和水蒸汽的温度不应低于73℃,对应背压不应低于35 kPa。对湿冷机组,当平均冷却水温为25℃时,凝汽器压力约为6.4 kPa【2】。受实际气温影响,湿冷机组纯凝工况平均背压约为8 kPa。对空冷机组,夏季最高背压一般可达30 kPa以上【2】。结合春季及秋季的情况,空冷机组纯凝工况的平均背压选择20 kPa较为适宜。

表1 单转子高背压循环水供热背压

表1分别列出了湿冷机组和空冷机组的参考背压范围,在具体工程项目中,可结合各项边界条件(如抽汽量、凝汽器进出口水温、排汽温度等)进行详细分析计算,找到最优方案。

3 末级叶片的选择

与常规抽汽机组相比,高背压机组在采暖期由于背压高,容积流量较小,汽轮机低压级次特别是低压末级容易出现鼓风与颤振,这就要求末叶选型时不仅要兼顾机组的经济性,还要满足机组运行的安全性。定性上来说,叶片越短,适用的背压越高。

表2列出了不同末叶的背压适用范围。在中排抽汽为0 t/h时510、661、770末叶机组能达到的最高背压分别为75 kPa,55 kPa,35 kPa,随着中排抽汽的增大,机组能达到的最高背压会逐渐降低;热网循环水回水温度越高,高背压乏热加热时温升越小,乏热全部利用时需要的循环水流量就越大。

小容积流量工况下,在低负荷高气温(高背压)时趋于严重。此时末级动应力有可能进入峰值区,应考虑末级进入颤振的危险性。大容积流量工况下,在高负荷低气温(低背压)时发生,末级动叶弯应力增大,极端情况下还可能使排汽缸中气流发生阻塞【2】。实际工程中,背压还与主汽流量、中排抽汽等相关,需与热力计算统筹考虑进行详细分析,选择最佳运行背压区间。

4 转子静动特性分析与强度

相较改造前,低压转子的跨距总长不变,叶片变短,质量及质量分布变化小,轴承比压变化小,可以评估单转子高背压循环水供热的改造方案下临界转速和扭振以及轴承比压是满足设计规范的。

改造后,低压各级附加载荷降低。但温度升高将导致许用应力降低。故应根据实际工程对轮缘与轮盘进行具体计算分析。对工作温度低于400℃的叶轮、转子和联轴器,按材料的屈服强度校核其强度。

5 热膨胀的影响

5.1 通流间隙

高背压工况下,背压提升到30~54 kPa,低压缸的排汽温度将提高到65~120℃。但整个机组的绝对死点、相对死点,主蒸汽参数均不变,仅排汽温度有所提高。可以判断改造后的轴向热膨胀情况与改造前类似,但低压缸胀差略有增加。

径向间隙方面,低压内缸有向上膨胀的趋势。对于“座缸”轴承,低压转子将随缸一起膨胀,故径向间隙可以认为与纯凝工况保持不变。而对“落地”轴承,需对隔板汽封、叶顶径向汽封进行偏心加工。

5.2 凝汽器对低压缸的影响

通常30万机组的凝汽器高度约14 m,支撑方式不同,热膨胀影响也不同。“弹性连接,刚性支撑”的凝汽器,喉部与低压外缸为膨胀节弹性连接,底部为刚性支撑,需校核膨胀节能否吸收热膨胀影响。“刚性连接,弹性支撑”的凝汽器,喉部与低压外缸为刚性连接,底部由弹簧支撑,若弹簧刚度太大,热膨胀将直接作用于低压缸,对主机设备产生安全影响。若弹簧刚度太小,又无法满足纯凝时灌水后的要求。应此对于“刚性连接,弹性支撑”的汽轮机,选取适宜的刚度是关键技术之一。

5.3 地脚螺栓间隙

汽缸受热后以死点为中心向两边膨胀,膨胀值较纯凝工况增加,而基架保持不变,故地脚螺栓间隙也需进行校核。

6 低压缸保护定值与喷水减温系统

6.1 保护定值

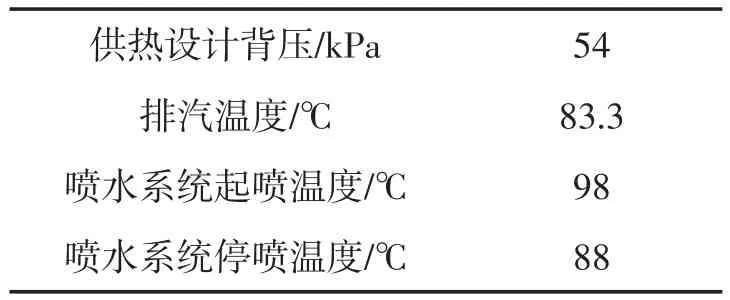

在高背压工况下,末级离设计工况最远,级效率下降最剧烈,因此可能进入鼓风工况,排汽点进入干区,导致排汽温度异常升高。必须采取相应的降温措施,并监测部分参数,设定保护定值。单转子高背压循环水供热,高背压工况与纯凝工况可以共用一套保护装置。

表3 某30万空冷机组低压保护定值

6.2 喷水系统

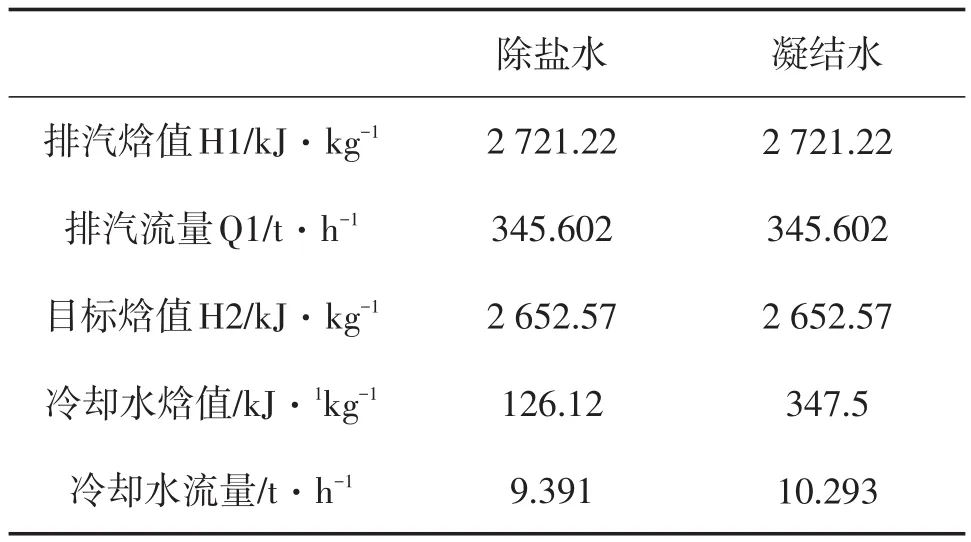

为避免长期喷水和反复喷水,喷水减温系统的停喷温度应略高于排汽温度,减温后排汽仍处于过热区。喷水减温可使用凝结水,也可使用除盐水。除盐水的用量较凝结水略低,详见表4。

表4 某机组除盐水与凝结水用量比较

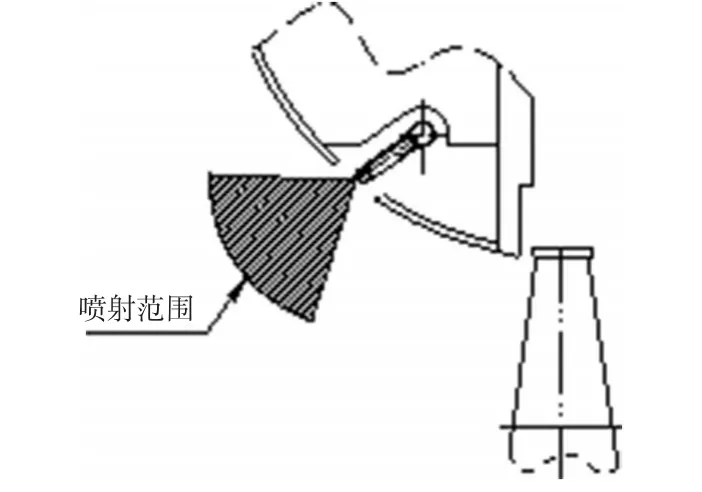

喷水减温系统中的喷头安装在排汽导流环或低压外缸的导流板上,喷射范围需避开动叶片,如图3所示。

图3 某30万机组排喷射范围示意图

7 低压缸与凝汽器保温

改造完成后,供热期低压缸排汽温度高达70~130℃。裸露在空气中的低压外缸和凝汽器,存在安全隐患。同时良好的保温可以减少汽轮机本体及其管道表面的散热损失,提高机组的热效率。因此对汽轮机本体部分的保温,从设计到施工都应给予充分的重视。在汽轮机本体设备改造完成后,有必要对低压外缸及凝汽器外壳进行保温。

保温材料在使用温度为120~150℃要求导热系数不大于0.09 kcal/(m·h·℃)。最低耐热温度应大于被保温金属表面温度,而且在高温情况下性能稳定。还要求保温材料容重轻,一般不适宜超过350 kg/m3。可以是硅酸铝纤维毯,也可以是抹面涂层材料。较厚的硅酸铝纤维毯不宜用于曲率半径小的设备上。保温材料不可含有石棉。

8 结论

(1)单转子高背压循环水供热较双转子技术有工况切换简易,检修工期短的优势。即考虑了夏季背压偏高的客观事实,又在冬季对汽轮机低压缸排汽余热进行充分挖潜。

(2)单转子高背压循环水供热改造技术涉及的计算原理、安全准则、技术手段是成熟的,在具体工程实施上有可靠的技术保障。

(3)单转子高背压循环水供热机组的成功实施不仅有利于老机组供热改造,对于北方供热期较长的新建机组有示范意义。

[1]中华人民共和国住房和城乡建设部.城镇供热管网设计规范CJJ_34-2010[S].北京:中国建筑工业出版社,2010.

[2]中国动力工程学会.火力发电设备技术手册:第二卷:汽轮机[M].北京:机械工业出版社,1998.

[3]吴厚钰,主编.透平零件结构和强度计算[M].北京:机械工业出版社,1983.