锅炉干渣机一级进仓技术在1000MW火力发电厂的应用

2018-04-10张秋兵王建忠

张秋兵, 王建忠

(神华国华寿光发电有限责任公司, 山东 潍坊 262714)

1 工程概况

某厂一期工程建设规模为2×1 000 MW超超临界湿冷机组,采用直流冷却方案。本期工程机组采用国产超超临界锅炉及汽轮发电机组,同步建设烟气脱硫、脱硝、湿除设施。为满足环保要求,煤场为全封闭圆形煤场,同时对烟尘、SO2、NOx等排放指标根据环境保护需要进行了优化。

2 干渣机一级进仓技术简介

2.1 系统概况

整套除渣设施,包括锅炉下联箱与渣井之间的密封、渣井、大渣挤压装置和关断门、风冷干式排渣机、碎渣机、贮渣仓、干湿灰卸料设备、管道泵、阀门、支吊架、扶梯、钢架、各层检修平台、电气控制设备及各种仪表组成。

2.2 工作原理

炉底热渣经渣井落在干式排渣装置的输送钢带上,在输送过程中,通过自然冷风将含有大量热量的高温热渣,冷却成可以直接储存和运输的冷渣[1]。冷却用的空气是利用锅炉炉膛负压的作用,从风冷干式排渣机外部吸入干渣机内部的。被渣加热后的热空气直接进入炉膛,将热渣从锅炉中带走的热量再带回炉膛内,从而减少锅炉的热量损失。

炉渣在干渣机出口,先经过碎渣机破碎后,进入渣仓贮存。渣仓内的干渣,通过卸料机,定期装车运至综合利用场所或贮灰场。

2.3 干渣机一级进仓技术系统优点

一是一步将炉渣输送至渣仓,减少了二级输送设备,降低投资费用,系统运行及设备维护成本均降低。二是占地面积小,锅炉房整洁、干净。

2.4 干渣机一级进仓技术系统缺点

一是输送钢带总长度为139.5 m。长距离输送,设备运转平稳性不高,钢带容易跑偏,部件易磨损。二是输送钢带倾斜段角度31°偏大,设备运转负荷大,电流高,对起弧段部件要求高。

3 在2×1 000 MW机组火电厂的应用

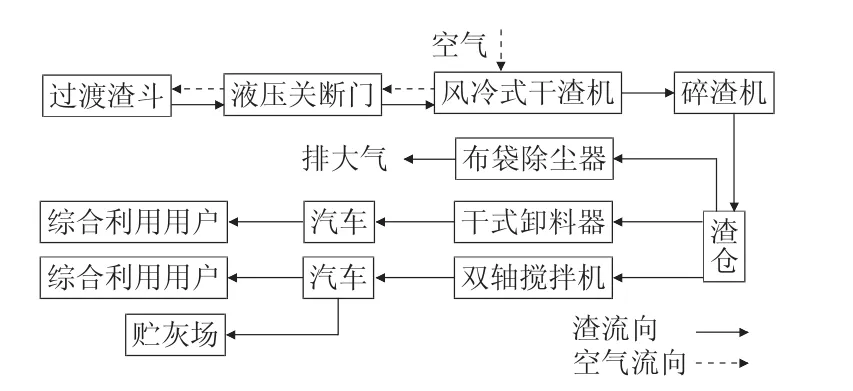

除渣系统是火力发电厂重要的一个辅助系统,电厂对此进行优化设计,在安全、可靠的基础上进一步达到节能、节水、节地和减少投资的目的。锅炉除渣装置采用风冷干式排渣机,一台炉为一个单元,系统连续运行,系统工艺流程如图1所示。

图1 除渣系统工艺流程示意图

3.1 系统主要组成部分

3.1.1 过渡渣斗

每台锅炉下部设有过渡渣斗,过渡渣斗与锅炉之间采用非金属膨胀节密封。渣斗容积大于60 m3,允许干式排渣机故障停运4 h以上,而不影响锅炉的安全运行。过渡渣斗采用独立支撑方式,其内的耐火材料能承受炉渣900℃高温。

3.1.2 非金属膨胀节密封

非金属膨胀节密封由多层不锈钢丝网和陶瓷织物匹配组成,能吸收锅炉的各方向的膨胀变形及位移,是连接锅炉水冷壁和干渣系统的部件。

3.1.3 液压关断门装置

过渡渣斗下设置有大渣破碎装置,由箱体、挤压头、格栅、驱动液压缸及液压泵站组成。格栅可防止大渣块直接掉下冲击排渣机,格栅上部设有液压关断门和大渣破碎装置,起到隔离门和大渣块预破碎的作用。此处装有摄像监视系统,可观察炉渣下落及破碎情况。

3.1.4 干式排渣机

排渣机安装在液压关断门的下部,锅炉燃烧时产生的热炉渣落入一级排渣机输送带输送链板上,边输送边冷却直至输送至碎渣机进行破碎,破碎后灰渣直接进入渣仓。干式排渣机采用靠锅炉负压吸入空气、自然冷却的方式进行炉渣冷却。干式除渣机可连续无间断运行,其设计额定出力为7 t/h,最大排渣出力可达到45 t/h。

为了保证干渣机在运行时保持输送网带的张力,在干渣机的尾部设有液压张紧装置。该装置可以根据干渣机负荷量来调整输送网带的张力。此外,干渣机尾部还设置了机械张紧装置,在液压张紧出故障时,保证干渣机能保持正常运行。

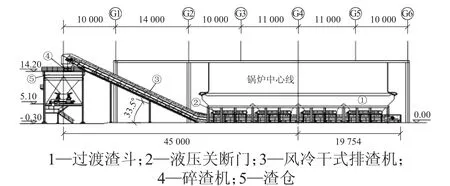

3.2 干渣机一级进仓技术系统布置

系统布置如图2所示。

图2 干渣机一级进仓技术系统布置示意图(单位:mm)

3.3 干渣机的调试及运行

一期工程2×1000MW机组分别于2016年7月31日、11月28日投产发电,投产以来机组运转平稳可靠。

3.3.1 干渣机运行前的检查和准备

3.3.1.1液压系统

检查油箱的油位是否达到要求;调节回油总阀为“开”位,即处于卸压状态;在没有启动油泵状态下,检查各个电磁切换阀能否动作正确;启动1号液压泵,查看1号液压泵无异常噪声,无漏油,无反转,待运转5 min后停止1号液压泵;然后对2号液压泵进行同样的检查,以确认两个油泵均能正常工作;调节回油总阀为“关”位;将溢流阀工作压力调至最低位,启动油泵5 min,对溢流阀设定工作压力,由低到高逐步调节溢流阀至设定工作压力(一般为10~13 Mpa),然后将调整螺杆锁紧定位,最后停止液压泵;至此,液压站可以进入工作状态。

3.3.1.2液压关断门

在启动液压站前,检查控制箱的每个按钮是否与关断门相对应,接线是否正确;检查每个电磁切换阀和线圈能否正常工作;把控制箱中各关断门按钮打到“中间”位,按钮“就地/远方”打到“就地”位;启动液压站,直至压力达到工作压力12 MPa;逐个开启和关闭各个关断门(当旋钮旋到开位即开,旋到关位即关),并确认动作到位,而后逐个检查关断门的到位信号是否准确,是否与位置一致,检查液压管路及接头是否漏油;至此,液压关断门可以进入工作状态。

3.3.1.3干式排渣机

检查是否所有的轴承都进行了充分的润滑;检查钢带减速机和清扫链减速机油位是否正常;检查尾部张紧装置是否处于工作状态,检查压力是否为设定压力值;检查输送带上和干渣机内无其它遗留物品,如工具、杂物等;启动输送带,进行长时间的空载试运行;运行中检查输送带运转方向是否正确;运行中检查输送带有否跑偏现象;运行中检查电机电流是否有不规则的变动;运行中检查电机的冷却风扇是否处于工作状态;运行中检查输送带上搭接板的固定螺丝是否有较多的脱落现象;运行中检查零转速开关是否正常工作,有否打滑现象;运行中进行变频调节;至此,干渣机输送带可以进入正常工作状态。

3.3.1.4碎渣机

检查是否所有的轴承都进行了充分的润滑;检查减速机油位是否正常;检查传动链条是否处于拉紧状态;检查碎渣机内部是否有余渣存在,必须清理干净;启动碎渣机;检查碎渣机运转方向是否与操作一致;检查碎渣机在运行状态下是否有异常振动;至此,碎渣机可以进入正常工作状态。

3.4 干渣机系统的启动和注意事项

在锅炉启动前30 min必须先投入干除渣系统;检查控制柜里的按钮全部打到“远程”位;启动液压站,打开液压关断门;至此,干渣机系统正式投入运行。

3.5 干渣系统的正常运行操作和注意事项

通过摄像头远程监控落渣情况,如发现有大渣块掉落在关断门格栅上,待大渣块预冷却10~20min后,判断并操作相应位置的关断门进行大渣挤压,如渣块比较硬或大,有可能要进行多次挤压操作;通过远程监控查看落渣情况,按锅炉的排渣量调节至合适的输送运行速度,正常工况下为20 Hz,渣量大时可逐步调整至30 Hz;定期检查关断门的液压管路和接头是否有漏油现象;定期检查液压站的液压油位;定期查看干渣机的运行工况:查看干渣机尾部的大辊轴是否运行正常、查看干渣机尾部的张紧装置的气源是否正常、查看输送带是否存在跑偏现象;注意查看碎渣机上方摄像头,看是否有大量渣堆积状况;定期查看碎渣机的运行状况是否正常;定期查看落料三通落料是否通畅,是否有堵料状况;定期查看后冷却段的运行状况是否正常;注意查看渣仓料位,定期卸渣;定期查看渣仓顶布袋除尘器抽排风机的运行状况;如果长时间没有动作过液压系统和关断门,建议定期进行一次操作。

3.6 干除渣系统的停止和注意事项

锅炉停炉后,干渣系统必须继续运行至少2 h后才能停止;在紧急停系统或事故停系统之前,必须先关闭液压关断门;按照“停止干渣输送系统”顺序依次停止系统各设备;停止系统后,要及时检查和清理干渣机输送带上的残渣;停止系统后,要及时检查和清理碎渣机上部的积渣;停止系统后,将渣仓内的积余渣排放完。

3.7 常见主要故障分析及处理

3.7.1 钢带打滑,运转停顿

原因分析:一是钢带张力不够;二是灰渣堵塞。

处理措施:检查钢带灰渣情况,消除灰渣堵塞现象[2]。启动尾部液压张紧系统,对钢带两侧尾轮轴承座同时进行张紧,测量张紧行程量,确保一致,观察钢带运转情况,消除钢带打滑及停顿现象。

3.7.2 钢带及清扫链短托辊受阻

原因分析:一是轴承润滑油不够;二是保护罩积渣过多;三是轴承损坏;四是托辊轴承座位移及磨损严重。

处理措施:一是检查补充润滑油;二是清理保护罩积渣;三是更换损坏的轴承;四是更换托辊,在托辊轴承座与壳体间加装垫块。

3.7.3 钢带易跑偏,频繁校正效果不佳

原因分析:一是钢带松弛;二是机组负荷波动及炉膛频繁吹灰;三是液压关断门打开位置不均匀,下渣量不平衡;四是钢带运转频率过大。

处理措施:一是张紧钢带;二是控制炉膛吹灰频率及减少负荷波动;三是调整液压关断门,确保均衡下渣;四是根据机组负荷及吹灰频率,在满足排渣需求情况下,尽量降低钢带运转频率。

3.7.4 钢带从耳板轨道脱落,钢带机跳闸

原因分析:一是耳板变形脱落严重;二是钢带短托辊变形损坏;三是钢带跑偏严重;四是钢带运转频率过快;五是耳板固定不牢靠;六是钢带网带宽度不够,耳板损坏后极易造成钢带脱落的设备重大损坏故障。

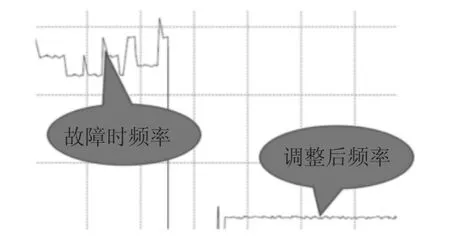

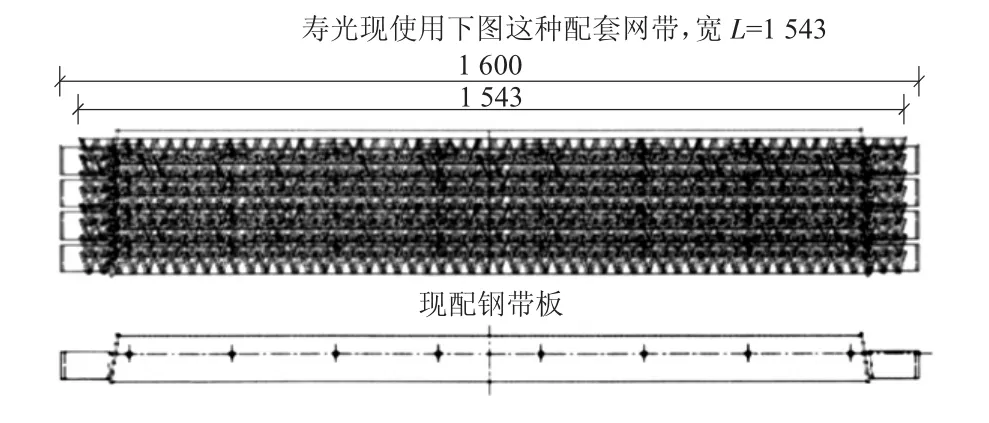

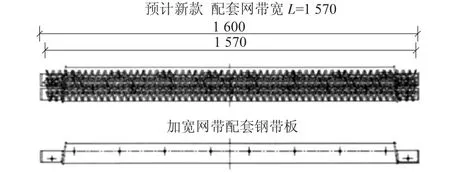

处理措施:一是定期检查钢带运转情况,发现耳板变形较多或者同一部位缺失2块及以上耳板缺陷,应及时组织人员补充耳板。耳板材质及焊材应符合技术要求,焊接电流应调整合适;二是检查更换钢带短托辊,在托辊轴承座与壳体直接加装防止轴承座位移的垫块;三是检查发现是否有钢带跑偏现象,如有应及时调整;四是及时调整好钢带运转频率,确保运转频率稳定,如图3所示;五是对钢带耳板进行加固处理,增加耳板与钢带板之间的固定螺钉,如图4所示;六是钢带网带加宽处理,加宽后可以有效避免耳板损坏后因补充不及时造成的钢带脱落故障。如图5所示。

图3 钢带运转频率调整前后对比示意图

图4 原钢带网带示意图(单位:mm)

图5 加宽后钢带网带示意图(单位:mm)

3.8 干渣机日常巡检重点

3.8.1 尾部

定期检查钢带张紧程度,钢带是否跑偏(观察钢带边缘距滚筒两侧距离是否大体一致);定期检验张紧滑块的滑槽内有无卡涩物质;尾部链轮轴上装有转动花盘与固定的接近开关,要进行定期机械和电气检查,并调整合适的接近开关与花盘的距离,保证钢带、清扫链的反常转动现象(停止转动或打滑)通过接近开关报警可反馈到控制室内能被监测到[3];每月逐个检查一次防跑偏轮的磨损程度,及时更换磨损严重的防跑偏轮;每月检查一次清扫链和刮板的磨损程度;每月检查一次钢带固定螺栓是否有脱落现象;每周至少一次全面检查钢带耳朵是否有剐蹭变形或断裂现象,若有及时修复处理;每个月检查清理一次摄像头玻璃视镜,防止内部积灰影响观察内部运行情况;每天巡检检查液压油路、油缸是否有漏油现象,若有及时处理。

3.8.2 起弧段

在运行过程中,每天检查起弧段托辊,一些托辊轮可能会被卡住或倾斜,及时调整校正轴承座。定期从外部检查托辊轴的旋转情况。

3.8.3 钢带头部

检查出口渣温(渣温高于80℃,开头部检查门);减速电机是否运转正常;钢带、清扫链减速箱运转5 000 h后,对工作油进行老化检查,若油已老化,则需换油。

4 结语

虽然干渣机在火力发电厂已有很多应用,但在百万机组采用干渣机一级进仓技术是对干式排渣的肯定和升级。

经过一年多的投产运行,实践证明钢带式干渣机一级进仓技术是成功的,凸显了社会效益及经济效益。随着电厂人员不断的努力,更深入地了解掌握系统设备特性规律,做到“如数家珍、胸有成竹”。锅炉干渣机一级进仓技术在1 000 MW火力发电厂的应用树立了行业标杆,为同类型火力发电企业提供了参考借鉴意义。

[1]于长友.燃煤电厂钢带式排渣机干式除渣技术[J].中国电力,2007,40(1):56-59.

[2]周志辉.干式排渣机故障与技术改造[J].吉林电力,2012(5):20-23.

[3]刘云.干式排渣机安装技术简介[J].安装,2010(1):33-36.