渤海油田K井射孔枪断爆事故分析

2018-04-09宋瑞河谭伟雄

王 帅 ,宋瑞河 ,谭伟雄 ,李 欣

1.中海油能源发展股份有限公司工程技术分公司 (天津 300459)

2.中海油田服务股份有限公司油田技术事业部 (天津 300459)

射孔作业是油井顺利投产的一个关键性环节。油公司对一次成功率相当重视,一旦射孔失败,往往需要花费大量时间和经济成本来弥补,更严重地会产生不可逆转的巨大损失。在众多射孔事故中,射孔枪断爆所占比例最高。以渤海油田K井断爆事故为例,按作业工序,对射孔枪管串逐一进行排查,筛选出潜在的问题点,通过模拟试验,对问题仪器的作业及故障状态进行还原,得出了导致事故发生的根本原因,总结出一般处理方式,以提高对射孔枪断爆的整体认识,促进作业程序的规范,从而避免事故发生。

1 工程概况

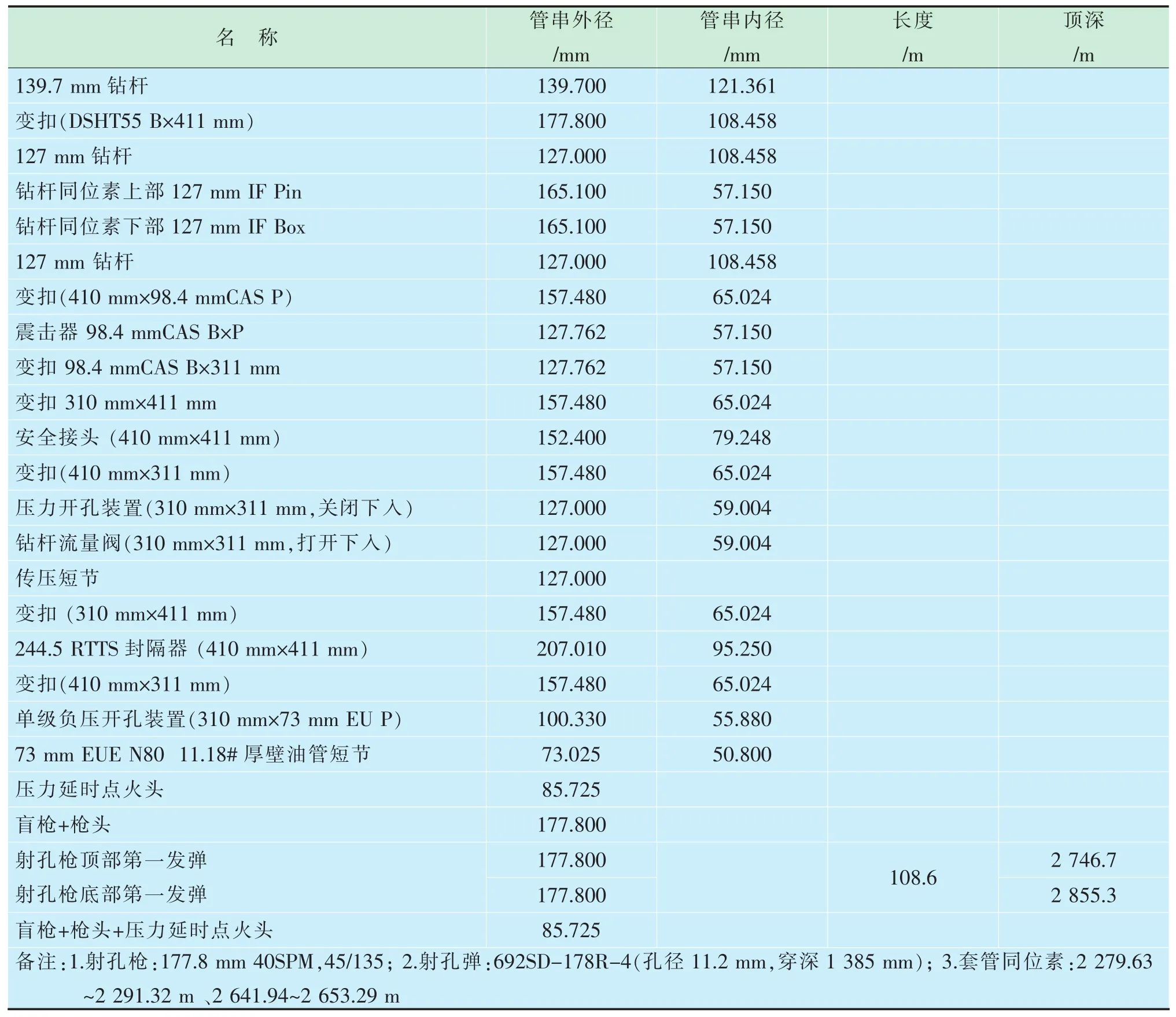

K井采用上下双压力延时负压射孔,射孔段108.6 m,弹枪加空枪共25根(自下而上编号1号、2号……25号)。作业步骤:下枪、校深、坐封封隔器、再校深、点火、放喷、起枪[1]。射孔数据见表1和表2。

射孔激发完毕后,起出射孔枪至井口,观察枪串状态。发现25号至4号枪,未被引爆。21号枪距其底部2.79 m处一盲孔破裂,如图1所示。3号枪底部0.86 m射孔异常,上部发射正常,下部未正常穿孔,且枪管膨胀。

表1 射孔数据表

2 事故调查及分析

2.1 事故调查

具体枪串状态:①上部压力点火头未动作,剪切销钉正常。下部点火头动作,剪切销被剪断。②4号射孔枪未发射,底部导爆索爆燃1.5 m,顶部导爆索正常。③5号至19号射孔枪进水,传爆系统无异常现象。④20号射孔枪顶部中接头处扶正塞被挤烂,如图2、图3所示,部分扶正塞残片堵在中接头中心孔处,中接头3个旁通孔均有堵塞现象,导爆索被压至弹架管内。⑤22号至25号射孔枪进水,传爆系统无异常现象。

表2 射孔基本参数

图1 21号枪盲孔异常情况

2.2 事故分析

综合上述调查结果,归纳出图4所示事故分析图,并进行分析。

2.2.121号枪盲孔破裂分析

从调查结果得出的结论很多,但其中21号枪一盲孔破裂是至关重要的疑点。射孔枪未引爆,但是盲孔破裂。事后对该盲孔进行测量,发现该盲孔加工偏深,盲孔剩余壁厚1.7~1.8 mm,而设计要求为4.59 mm以上。由于该盲孔加工偏深,导致其耐压极限降低,在静液柱压力的作用下,盲孔破裂,射孔枪柱进水[2]。因此,射孔枪盲孔破裂导致射孔枪进水可能是该井发生事故的直接原因。

图2 20号射孔枪顶部中接头

2.2.2下点火头动作而上点火头未动作分析

首先需要验证工具本身的质量是否存在问题。对该点火头进行拆卸检查,发现点火头结构完好,剪切销钉可自由取出,外观完好。延时火药和撞击雷管未起爆,延时火药外观无异常,撞击雷管输出端有明显向内凹陷的痕迹。

图3 20号射孔枪弹架管顶部

试验验证:把延时火药和撞击雷管拆卸后,复原剪切销钉(与下井排布相同,并使用原销钉)进行检查试验,该井设计使用1个剪切销钉,单颗销钉的剪切值为3.62 MPa,地面剪切压力为37.83~41.81 MPa。地面连接手压泵,进行剪切试验,打压至40 MPa时,销钉被剪切(图 5)。

通过试验验证,该点火头在正常压力范围内被击发,该点火头不存在质量问题。在井下未正常击发的原因分析:

1)通过负压开孔装置正常开孔的现象说明,负压开孔装置传压管等传压通道畅通(图6),几次加

图4 事故结果分析图

压压力均作用在顶部压力延时点火头剪切滑套的顶部[3]。

图5 点火头动作后的状态

图6 负压开孔装置原理示意图

2)通过撞击雷管输出端明显向内凹陷的现象说明有压力作用在撞击雷管的输出端,而雷管室上下不密封,该压力必然作用在剪切滑套的底部。

3)21号射孔枪盲孔破裂导致射孔枪进水,静液柱压力通过射孔枪作用在了剪切滑套的底部导致地面加压时剪切滑套上下两端的压差不足于剪断剪切销钉,压力延时点火头结构原理[4]如图7所示。

图7 压力延时点火头结构原理示意图

2.2.3射孔枪断爆及射孔异常分析

1)由于21号射孔枪盲孔破裂,导致射孔枪柱进水,静液柱压力作用在20号射孔枪顶部中接头中心孔处,挤压传爆管橡胶扶正塞,挤烂橡胶扶正塞,并把导爆索挤进弹架管。

2)射孔液通过20号射孔枪顶部中接头中心孔或旁通孔慢慢渗入下部射孔枪,导致在3号射孔枪的底部积水。

3)加压击发底部压力延时点火头时,因3号射孔枪底部积水,导致射孔弹爆燃,未聚能发射,底部射孔枪膨胀[5]。

4)由于3号射孔枪底部积水,可使导爆索爆速降低,传至4号射孔枪底部传爆管时能量不足,导致导爆索爆燃直至断爆,4号射孔枪射孔弹未发射。

2.2.41、2号射孔枪正常的原因分析

由于20号射孔枪顶部中接头堵塞严重,射孔液只能慢慢渗入下部射孔枪,静液柱压力未作用到20号射孔枪以下的射孔枪柱,1、2号射孔枪没有大量积水,底部压力延时点火头未受到影响,在井口加压时可正常击发。

3 试验验证

为证明上述事故分析的正确性,模拟了射孔枪进水射孔试验。

1)试验方法:按正常装枪状态装配射孔弹5发,将尾部3发弹浸泡入清水中3 h后起爆射孔枪,观察枪身上的穿孔情况,过程如图8所示。

图8 模拟射孔枪进水试验方案

2)试验结果:空气中2发弹穿孔正常,3发浸水弹穿孔异常,如图9所示。由此可知,射孔弹在水中浸泡一定时间后,导致射孔弹功能部分失效,此时引爆的射孔弹会出现穿孔异常现象,此试验结果与本次断爆事故现象相符。

图9 试验后穿孔情况

4 结论

综上分析,盲孔加工的误差导致了这次断爆事故。21号枪一盲孔壁加工过薄,下井过程中受静液压力破裂,井筒液体进入射孔枪,在20号枪以上形成静液柱,使得井口打压点火时,点火头上下压力差不足以剪切销钉,故上点火头没有动作,井中液体进入21号枪后慢慢向下渗漏至3号枪,在底部积水造成了部分射孔弹爆燃,未聚能发射,致使枪体膨胀,导爆索的爆速降低,无法引爆4号以上的所有射孔枪,造成了断爆事故,同时由于1号、2号枪受影响较小,得以正常射孔。

由此得出射孔断爆事故分析的一般处理方式:首先需要对故障器材做认真详细的调查,搜集原始加工资料,从中寻找到突破口;其次将事故现象按照作业原理及步骤,将可能的疑点一一梳理,并将线索串联起来,以试验还原验证,发现并确认问题;最后划清事故责任,减少损失。减少事故发生的建议:从源头装备器材抓起,严格把控质量,促进产品的制造升级;同时按照可能出现的潜在问题,推敲作业程序,完善作业细节,减少类似事故的发生,为油公司提供安全、经济、高效的射孔服务。

参考文献:

[1]石油工业标准化技术委员会.射孔作业技术规范:SY/T 5325—2013[S].北京:国家能源局,2013.

[2]唐凯,杨登波,任国辉,等.等深盲孔对射孔枪耐压及穿深性能的影响分析[J].石油机械,2016,44(1):34-39.

[3]刘伟,刘练.环空加压起爆大负压射孔工艺在大涝坝气田的应用[J].油气井测试,2012,21(6):69-70,76.

[4]张维山,欧阳飞,隋朝明,等.液压延时射孔起爆装置的研制与应用[J].测井技术,2016,40(6):765-768.

[5]徐培刚,陆应辉,聂华富,等.连续油管传输射孔异常分析及对策[J].石油矿场机械,2016,45(9):56-61.