渤西南长输海底管道某管段内腐蚀直接评价研究

2018-04-09中海油有限天津分公司渤西作业公司天津30045中海油天津管道技术工程有限公司天津30045

, , , (. 中海油有限天津分公司 渤西作业公司, 天津 30045;. 中海油(天津)管道技术工程有限公司, 天津 30045)

海底管道是海洋石油生产系统中输送原油和天然气的重要设施,一旦发生事故不仅会影响油田的正常生产,还会造成巨大的经济损失和环境污染[1-3]。海底管道失效位置的查找及修复难度大,其安全运营具有重要意义[4]。有关文献研究表明,若天然气管道中含有CO2、H2S或氯化物等腐蚀性组分且同时伴有积水,则极易造成管道内腐蚀,进而导致管壁穿孔,将严重威胁管道运输的安全性和完整性[5-6]。据统计,内腐蚀是导致管道失效的主要原因之一,因此采用适当的方法预测内腐蚀的位置及其数量十分必要[7]。目前公认的油气管道腐蚀检测的方法是内检测,但对于无法进行内检测和不能中断输送的管道,内腐蚀直接评价法(ICDA)才最为有效。

本文在分析内腐蚀介质、管内积液和清管产物的基础上,采用内腐蚀直接评价法计算并确定出渤西南长输海底管道某易积液管段腐蚀风险点,同时利用Predict和Norsok M506两种腐蚀预测软件预测其内腐蚀倾向,并计算出该管段剩余腐蚀寿命,可为类似工程的腐蚀评价提供借鉴。

1 渤西南长输海底管道概况

1.1 受评管段简介

渤西南长输海底管道用于渤西终端至渤南终端天然气输送,于2011年投用,设计使用年限为25 a。待评价管段为QK18-1至BZ13-1主管线上的一段三通管段,长19 km,其公称直径为100 mm(4″),材质为X65,壁厚11.1 mm,内腐蚀余量4 mm。针对该海底管道不具备开展智能内检测条件的特殊情况,采用直接评价法展开内腐蚀研究,以间接确认其内腐蚀部位与腐蚀程度。

1.2 管线运行工况

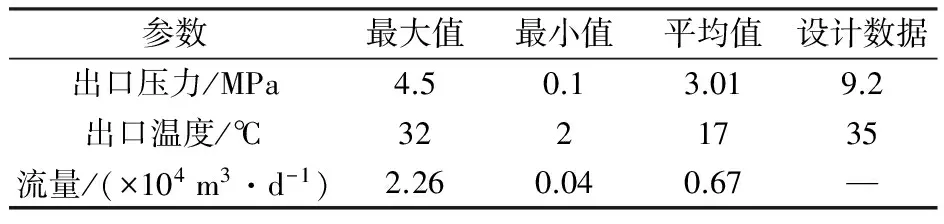

受评的海底管段的主要运行参数和设计参数见表1。

表1 受评海底管段主要参数

从表1可知,该管段的实际运行压力低于设计压力,但实际运行温度低于设计温度。当运行压力低于设计值时,管道内介质输送量降低,容易形成积液从而导致管道腐蚀。温度过低,容易在管道内部结蜡,同时会令输送介质黏度增加。

1.3 内腐蚀介质

管道的内腐蚀介质主要来源为管内输送的介质。接受评价的管段为天然气输送管线。天然气中含有的水蒸气遇冷后极易在管道较粗糙的表面附着,形成电化学腐蚀环境。同时,天然气中的CO2是强腐蚀介质,会加速管道的腐蚀。文献研究表明,影响CO2腐蚀的主要因素有温度、CO2分压、流速和甲醇的含量[8-10]。收集的资料显示,受评管段的CO2分压为0.207 MPa,属于中度腐蚀条件。天然气的流速为0.02~1.56 m/s,根据曼得汉流型图可知该管段流型为分层流。冬季清管后甲醇体积分数约为60%。

2 受评管段内腐蚀评价研究

2.1 内腐蚀直接评价法

海底管道内部发生腐蚀将会给管道的长期运行带来风险,特别是对于无法进行智能检测的管道,长期运行后管道内壁的腐蚀状况难以直接进行检测。美国腐蚀工程师协会认证的内腐蚀直接评价法是一种较好的方法[11-12]。ICDA评价的步骤主要包括预评价、间接检测、详细检查和后评价[13]。该方法能有效辨识出由内腐蚀而导致管道恶化的位置。ICDA方法的基本理念是判断优先积水位置,最先积水的地方最可能先发生腐蚀。根据NACE SP 0206—2006《干气管道内腐蚀直接评价标准》[14],腐蚀性的水在管道中的积聚是引起天然气管道内腐蚀的主要原因和先决条件,水平管与倾斜下降管通常不会积液。在倾斜上升管中,重力阻滞液体向下游流动,会发生积液,从而引起内腐蚀。管道积水与腐蚀示意图见图1。

图1 管道积水与腐蚀示意图

2.2 间接检测

2.2.1清管积液分析

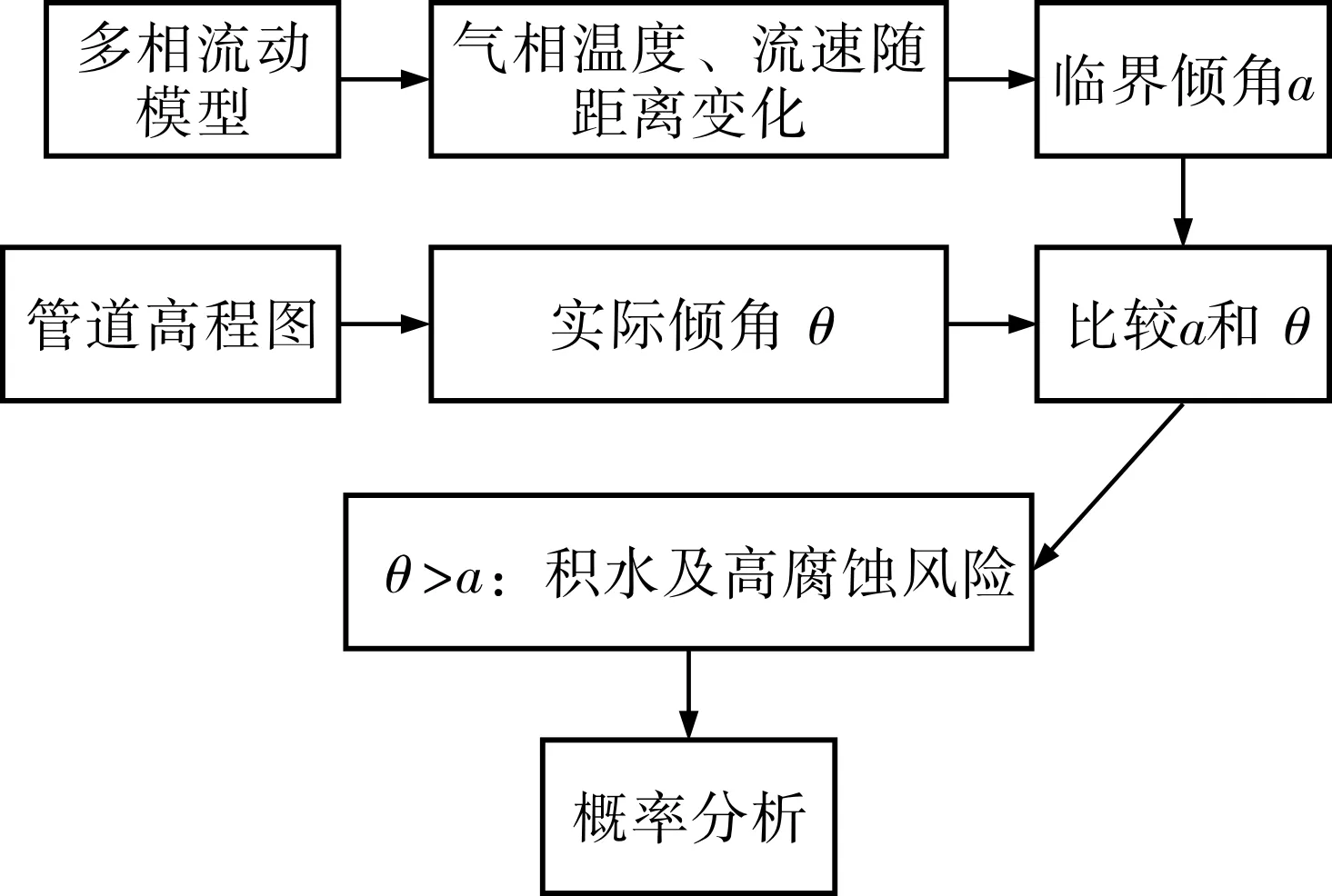

对相同输送介质、相同工况下的可清管管段收集的积液进行水质分析,结果见表2[15]。分析结果表明,积液的总矿化度为121.32 mg/L、总硬度为3.36 mmol/L、总碱度为1.10 mmol/L、pH值为6.25。经过结垢软件预测,管段不会有CaCO3垢产生,但不排除因清管导致清管沉积物在三通处沉积,形成垢下腐蚀。同时进行了SRB(细菌培养)检测[16],结果表明其菌量为0 pcs/mL。

表2 积液水质分析

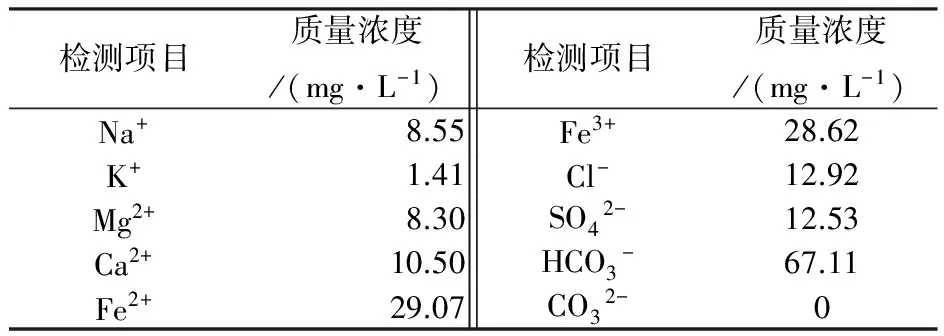

2.2.2清管产物物相分析

对从输送相同介质、相同工况下的可清管管段收集的残渣进行了X射线衍射(XRD)分析,结果见图2。

图2 清管残留物XRD衍射图谱

图2表明,清管产物的主要成分为FeCO3,它是发生CO2腐蚀的典型产物[17]。

2.3 内腐蚀直接评价

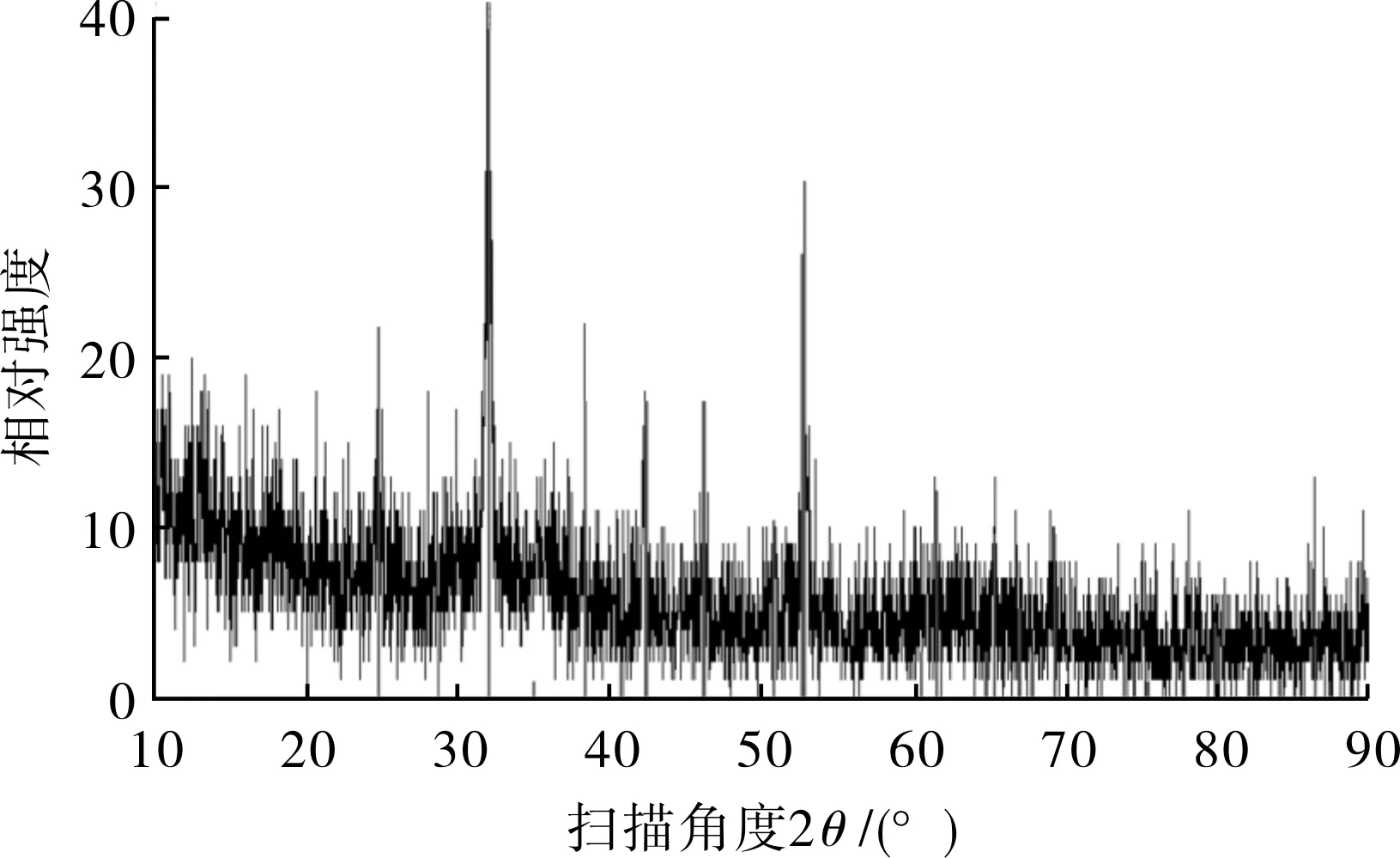

2.3.1一般流程

ICDA方法关键流程见图3。

图3 ICDA方法关键流程图

2.3.2实际倾角计算

管道的实际倾角θ1按式(1)计算,并按式(2)将计算所得弧度转化为角度[18]。

(1)

(2)

式(1)~ 式(2)中,Δh为管段的高程变化量,Δl为管段的距离变化量,m。文中受评管段的实际倾角随里程变化见图4。

图4 受评管段里程-实际倾角图

2.3.3临界倾角计算

根据NACE SP 0206—2006,管段临界倾角按式(3)计算。

(3)

式中,a为临界倾角,(°);ρl为液体密度,ρg为气体密度,kg/m3;vg为表观气体速度,m/s;g为重力常数,m/s2;did为管道内径,mm。

式(3)中的气体密度为实际气体密度。计算时分两步,第一步先按照理想气体近似处理,第二步引入修正系数。根据理想气体方程pV=nRT导出的理想气体密度计算公式为:

(4)

式中,M为气体的摩尔质量,g/mol;p为管道内的压力,Pa;T为管道内的温度,K;R为理想气体常数,8.314 J/(K·moL)。

引入修正系数后实际气体的密度计算公式为:

(5)

式中,z为实际气体的压缩因数。任何气体的压缩因数均可由试验来确定。在理想状态条件下,z的值为1。对于实际气体,z是状态的函数。

根据NACE SP 0206—2006推荐使用的流程和模型计算临界倾角。管道评估以月为评估时间单元,采用代表管道每月可能携液的最极端条件的最大输气量,获得管道每月最大理论临界倾角随工艺参数的变化,进而获得临界倾角的动态变化。通过对ICDA区域进行建模,用流动模拟结果预测最可能发生内腐蚀的位置,当管道实际倾斜角大于临界倾角时,即可能发生水的积聚而引发腐蚀。

2.3.4内腐蚀敏感位置分析

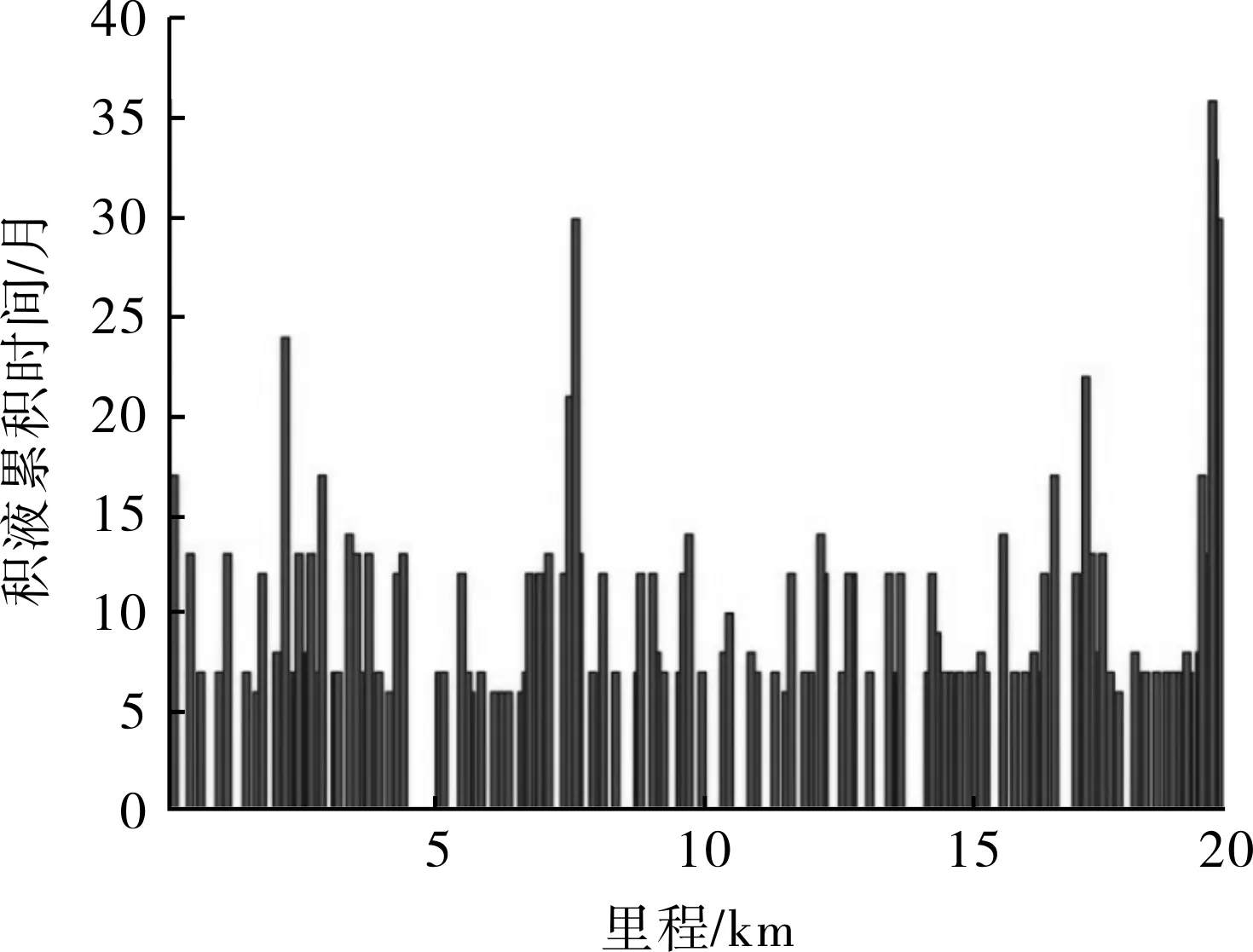

根据项目资料,计算了近3 a三通至CB-A管段临界倾角,分析存在积液风险和内腐蚀敏感位置。以2015-08三通至CB-A管段临界倾角分析为例,三通至CB-A管段极端积液条件为压力2.9 MPa、温度30 ℃、输气量0.86万m3/d。该月的临界倾角为0.22°,其中临界倾角大于管道倾角的位置,即存在积液风险和内腐蚀敏感位置有27处。基于项目基础数据,进一步分析三通至CB-A管段高风险位置,得到管段积液累积时间随液体积聚位置变化情况,见图5。根据工程经验和计算得到管段具体位置的腐蚀量,将积液位置分为3个等级,其中一级位置腐蚀风险性最高。共得到本项目腐蚀风险点116个,其中一级风险点共1个,里程位置KP19+410;二级风险点3个,里程位置KP7+603、KP19+430、KP19+518;三级风险点112个。

图5 待评价管段积液累积时间随液体积聚位置变化

2.4 腐蚀预测

分别利用Predict腐蚀预测软件和Norsok M506腐蚀预测模型对受评管段的一级腐蚀风险位置(KP19+410)以及3个二级腐蚀风险位置(KP7+603、KP19+430、KP19+518)进行腐蚀预测,各风险位置在2012~2015年的平均腐蚀速率预测结果见图6。

图6 两种软件对腐蚀风险点的腐蚀速率预测对比

从图6可以看出,Norsok M506模型预测的腐蚀速率比Predict软件预测的腐蚀速率大。这是由于Predict腐蚀预测考虑了醇类对CO2腐蚀的影响,因此腐蚀速率更准确。

2.5 剩余寿命预测

管道的剩余寿命可以根据在预期服役条件下,所需的最小壁厚、检查后测量的壁厚值以及估计的预期腐蚀速率加以确定。根据API 579-1/ASME FFS-1—2016《适用性评价》[19]提供的公式计算:

(6)

(7)

式中,Rlife为剩余腐蚀寿命,a;tam为管道测量剩余平均厚度,tmin为管道所需厚度,D0为管道外径,MA为附加厚度,mm。Crate为管线内腐蚀速率;mm/a;p′为设计压力,S为管材的许用应力,MPa;E为焊接接头系数,取值0.8;YB31为系数,取值0.4。

受评管段运行时间大约为4.5 a,最大腐蚀速率0.085 3 mm/a,设计压力9.2 MPa,外径114.3 mm,X65屈服强度为450 MPa。根据式(6)、式(7)计算管段剩余腐蚀寿命Rlife=42.3 a。

3 结语

对渤西南长输海底天然气输送管道中某段不具备展开智能检测的管段进行内腐蚀评价。采用清管积液水质分析和清管产物物相分析等间接检测手段初步判断管线腐蚀以CO2腐蚀为主,不存在微生物腐蚀和冲蚀。采用内腐蚀直接评价法确定受评管段存在116处液体易积聚进而可能造成管道腐蚀的位置,对积液位置划分等级。受评管段共存在一级风险点1个,二级风险点3个,三级风险点112个。应用腐蚀预测软件确定受评管段一级风险点KP19+410的腐蚀速率分布为0.016 7~0.151 6 mm/a,总平均速率为0.085 mm/a。根据API 579-1/ASME FFS-1准则计算得到管段剩余腐蚀寿命为42.3 a。

参考文献:

[1]刘永杰,邓卫东,党舸,等. 南海番禺气田海底管线内腐蚀评价与预测[J]. 石油化工腐蚀与防护,2008, 25(4):20-22.

LIU Y J,DENG W D,DANG G,et al. Assessment and prediction of internal corrosion of marine pipelines in Panyu gas field in South China Sea [J]. Corrosion & protection in petrochemical industry,2008,25(4):20-22.

[2]赵学芬,姚安林,赵忠刚. 输气管道内腐蚀直接评价方法[J]. 焊管,2006,29(2):68-72.

ZHAO X F,YAO A L,ZHAO Z G. Internal corrosion direct assessment approach for gas transmission pipeline [J]. Welded pipe and tube,2006,29(2):68-72.

[3]范开峰,王卫强,孙瑞,等. 天然气管道腐蚀与防腐分析[J]. 当代化工,2013,42(5):653-656.

FAN K F,WANG W Q,SUN R,et al. Analysis on corrosion and anticorrosion of natural gas pipelines [J]. Contemporary chemical industry,2013,42(5):653-656.

[4]谢云杰,姚安林,钱浩,等. 海底管道系统失效可能性评价方法研究[J]. 中国海上油气,2007,19 (2):134-138.

XIE Y J,YAO A L,QIAN H,et al. Study on evaluating method for failure probability of subsea oil and gas pipelines [J]. China offshore oil and gas,2007,19(2):134-138.

[5]丁楠,廖柯熹,张淳. 湿气管道内腐蚀直接评价方法[J]. 管道技术与设备,2013(3):42-44.

DING N,LIAO K X,ZHANG C. Wet gas internal corrosion direct assessment methodology for pipelines [J]. Pipeline technology and equipment,2013(3):42-44.

[6]郭秋月,刘磊,郭新锋. 天然气管道内腐蚀直接评价方法原理与范例[J]. 焊管,2011,34(3):65-70.

GUO Q Y,LIU L,GUO X F. Principle and exemplification of the direct assessment on the internal corrosion of dry gas pipeline [J]. Welded pipe and tube,2011,34(3):65-70.

[7]刘其鑫,张书勤,崔铭伟. 湿气内腐蚀直接评价方法的现场应用[J]. 油气田地面工程,2017,36(3):71-76.

LIU Q X,ZHANG S Q,CUI M W. Field application of wet gas internal corrosion direct assessment method [J]. Oil-gas field surface engineering,2017,36(3):71-76.

[8]张学元,邸超,雷良才. 二氧化碳腐蚀与控制[M]. 北京:化学工业出版社,2001.

ZHANG X Y,DI C,LEI L C. Carbon dioxide corrosion and control [M]. Beijing:Chemical Industry Press,2001.

[9]龙凤乐,郑文军,陈长风,等. 温度、CO2分压、流速、pH值对X65管线钢CO2均匀腐蚀速率的影响规律[J]. 腐蚀与防护,2005,26(7):290-293.

LONG F L,ZHENG W J,CHEN C F,et al. Influence of temperature,CO2partial pressure, flow rate and pH value on uniform corrosion rate of X65 pipelines steel[J]. Corrosion & protection,2005,26(7):290-293.

[10] 董晓焕,姜毅,杨志伟,等. 水溶性缓蚀剂在中低二氧化碳气井的应用[J]. 石油化工腐蚀与防护,2012, 29(1):14-17.

DONG X H, JIANG Y,YANG Z W,et al. Application of water soluble corrosion inhibitor in gas well with low CO2[J]. Petrochemical corrosion and protection,2012,29(1):14-17.

[11] 何素娟,闫化云,赵大伟, 等. 西江油田现役海底管道内腐蚀现状评估[J]. 油气储运,2012,31(1):23-26.

HE S J,YAN H Y,ZHAO D W,et al. Assessment of internal corrosion of submarine pipelines in Xijiang oilfield [J]. Oil & gas storage and transportation,2012,31(1):23-26.

[12] 朱方辉,付彩利,程碧海,等. 苏里格气田湿气输送管道内腐蚀评价方法初探[J]. 石油管材与仪器,2015,1(3):59-62.

ZHU F H,FU C L,CHENG B H,et al. Study of internal corrosion assessment approach for wet-gas transmission pipelines in Sulige gas field [J]. Petroleum tubular goods & instruments, 2015,1(3):59-62.

[13] 张鹏,李欣茜,彭星煜,等. 湿气管线的内腐蚀直接评价原理[J]. 石油工业技术监督,2007,23(10):15-19.

ZHANG P,LI X Q,PENG X Y,et al. Direct assessment principle of internal corrosion in wet gas pipeline [J]. Technology supervision in petroleum industry,2007,23(10):15-19.

[14] 干气管道内腐蚀直接评价标准:NACE SP 0206—2006[S].

Internal corrosion direct assessment methodology for pipelines carrying normally dry natural gas CDC-ICDA:NACE SP 0206—2006[S].

[15] 孙彦吉. 海拉尔油田注水管道内腐蚀原因分析及对策[J]. 腐蚀与防护,2013,34(2):180-182.

SUN Y J. Corrosion analysis of water injection pipeline in Hailaer oilfield [J]. Corrosion & protection,2013,34(2):180-182.

[16] 刘玉秀,战广深. 硫酸盐还原菌(SRB)对碳钢管道腐蚀的影响[J]. 全面腐蚀控制,2002,16(1):20-21.

LIU Y X,ZHAN G S. The Influence of sulfate reducing bacteria on carbon steel pipe corrosion [J]. Total corrosion control,2002,16(1):20-21.

[17] 王凤平,李晓刚,杜元龙. 油气开发中的CO2腐蚀[J]. 腐蚀科学与防护技术,2002,14(4):223-226.

WANG F P,LI X G,DU Y L. A review on carbon dioxide corrosion of steel in oilfield exploitation [J]. Corrosion science and protection technology,2002,14(4):223-226.

[18] 罗鹏, 赵霞, 张一玲, 等. 国外天然气管道内腐蚀直接评价案例分析[J]. 油气储运, 2010,29(2):137-140.

LUO P,ZHAO X,ZHANG Y L,et al. Analysis of direct assessment cases on internal corrosion of external gas pipelines [J]. Oil & gas storage and transportation,2010,29(2):137-140.

[19] 适用性评价:API 579-1/ASME FFS-1—2016[S].

Fitness-for-service:API 579-1/ASME FFS-1—2016[S].