铝合金缸盖零部件差压泄漏检测系统研究

2018-04-09肖榕

肖 榕

(东风本田发动机有限公司,广东广州510700)

汽车发动机铝合金缸体、缸盖等箱体类零件的内腔进气通道、冷却水循环道或油道一般都有气密性要求,必须对每一件成品或半成品进行气密性检测[1]。

以前的测漏方法是将被测物浸在水中,向被测物充入规定压力的空气或特殊气体,目视观察水泡漏出的数量进行判断,但这种方法不仅效率低,且容易漏检,同时被测物上的水影响生产。随着电子技术的进步,出现了各种传感器,在现代化生产中大量采用,可以大幅提高效率和工序品质稳定性。

1 泄漏检测技术发展现状

国外的泄漏检测设备是依据气体流量公式发展而来的气密性检测方法。根据检测量与泄漏量相关的数据,如压差、压力、弹性波等,将这些相关量转换为相应的泄漏量。这种检测方法检测精度高、受主观因素影响小,并且易于实现自动控制,能够较大程度的提高检测效率[2]。

2 几种不同的气密性检测方法及特点

2.1 气密性检测方法差异对比说明

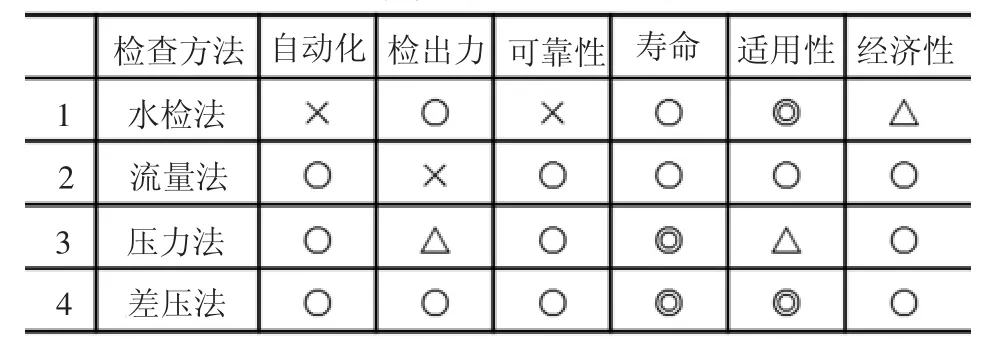

根据检测原理的不同,气体泄漏检测可以分:水检法、流量法、压力法、差压法等。为了提高审查效率,选择正确的检测方法可以达到节约成本的目的。以下是差异对比。

表1 各检测方法的差异对比

2.2 差压检测法说明

差压法是向准备好无泄漏的标准品与被测物品同时通入调压后的空气,测量其内部压力变化(即被测物与标准品之间的差压)。从而检测出是否有泄漏的测试方式。

差压检测以其高精度、低成本和易操作在汽车领域得到了广泛的应用,但对于大泄漏并不适用。

3 东本发动机缸盖零件泄漏检测分析

铸造零部件泄漏检测过程中采用的是COSMO公司的LS-1842测漏仪。根据缸盖零部件的特点,检测方法采用差压检测法。

图1 缸盖泄漏检测系统

3.1 系统组成结构

LS-1842测漏仪的系统结构见图1。

主要由以下部件组成:气动阀、比例压力调节阀、气动阀及泄漏测试控制单元和差压传感器。

3.2 LS-1842的工作过程

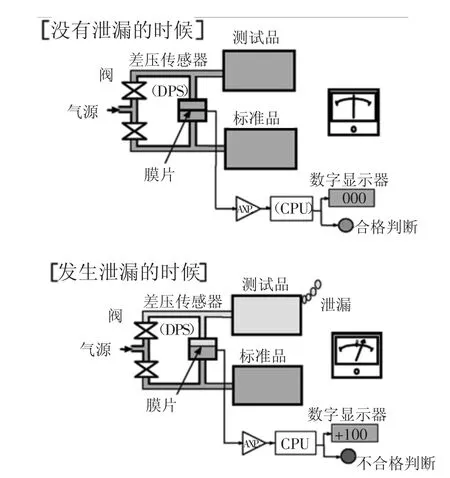

LS-1842的工作原理(如图2),当夹具密封工件后,会向PLC控制器发送起动信号,此时气动阀打开,气源向被测物和标准品加压,当压力达到规定的测试压力时,停止加压,导通被测物与标准间之间的空气,通过差压传感器(DPS)测出两者之间的压力差ΔP,计算出工件的泄漏值及泄漏比率,之后与标准值进行比较,判断工件是否合格。

图2 缸盖泄漏检测工作原理

式中ΔVL——泄漏量(ml);Ve——等效内容积(ml);ΔP——差压(Pa)。

3.3 缸盖泄漏检测参数说明

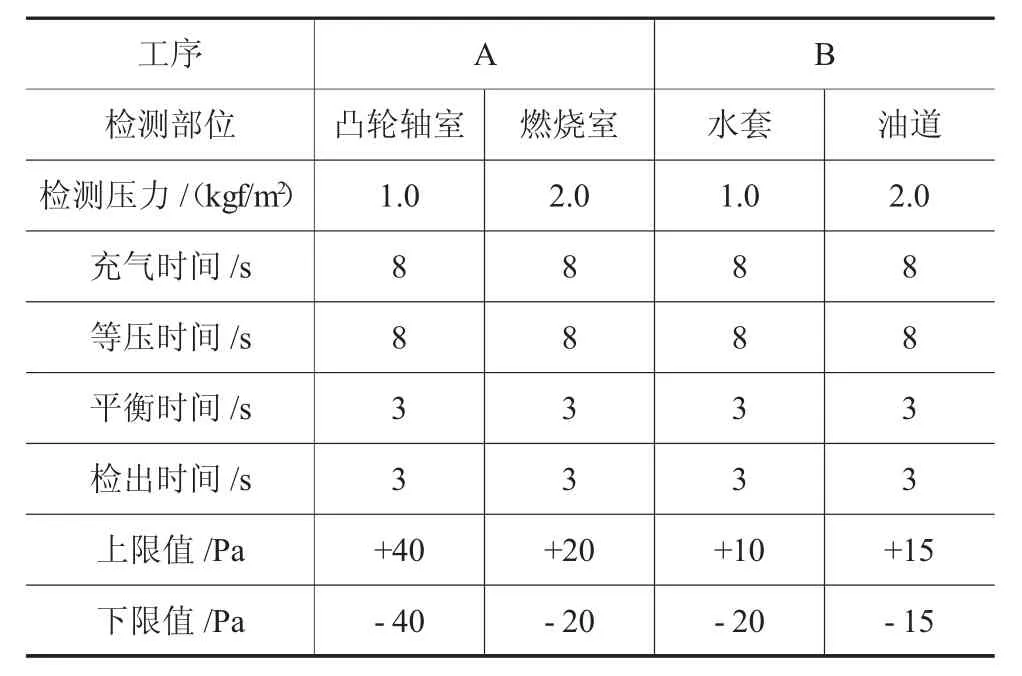

现生产使用的LS-1842内有2套用于不同体积的缸盖泄漏检测程序。现对缸盖的泄漏参数进行说明(见表1)。

表1 缸盖泄漏检测参数

3.3.1检测压力设定

通常检测压力大小是依据工件实际工况条件来确定,根据工件的使用压力和内部工作介质的粘度,通过公式换算来计算出所需压缩空气的检测压力,理论换算公式如下:

Q0/Qa=μaP0/μ0Pa

式中Q0——介质泄漏量(ml/min);

Qa——空气泄漏量(ml/min);

μa——空气动力粘性系数;

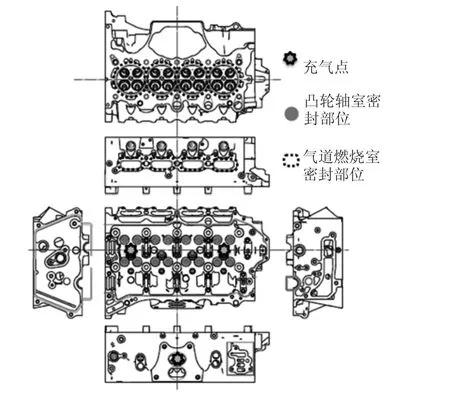

图3 工序A压检密封示意图

图4 工序B压检密封示意图

μ0——介质动力粘性系数;

P0——介质实际使用压力(Pa);

Pa——检测压力(Pa)。

泄漏率与检测压力一般为正比关系,工件疏松度高时比值大,疏松度小时比值变小。但检测压力不能过高,高的检测压力会导致温度波动明显,所需平衡时间会延长,降低检测效率。因此在工况压力较大的条件下工作的部件,需换算到低压状态的泄漏率。

3.3.2检测时间

在工件检测的过程中,检测结果的影响因素有:充气时间、等压时间和检出时间,如果出现检测时间过长或过短的情况,会造成工件误判。

3.3.3泄漏范围确定

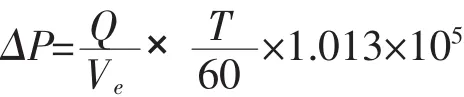

根据以下公式进行工件泄漏计算,测量在差压传感器检测结束与开始的压力差,也就是工件泄漏量,与设定目标进行比较之后,进而判定工件是否合格。

式中ΔP——差压(Pa);

Q——泄漏量(ml/min);

Ve——等效内容积(ml);

T——检出时间(s)。

4 影响气密性检测精度的因素[3]

4.1 检测温度的影响

检测行程中,一旦密闭容器中空气的温度发生变化,根据Charle法则,回路中的空气会发生压力变化,导致测试误差。

被测零件侧回路气温变化与压差的关系:

式中ΔPt——由温度引起的压差变化(Pa),在完

全真空状况下,ΔPt=0;

t——平均空气温度(℃);

P——测试压-大气压为零值(kPa);

Δt——温度变化(℃)。

4.2 检测容积的影响

在泄漏测试的检出过程中,一旦被测物侧或标准容积侧空气回路的容积变化,就会产生压差导致测量有误差。一般发生在被测物体夹紧时,密封圈和工件发生变形,应注意密封圈的设计,防止微小变形的产生。

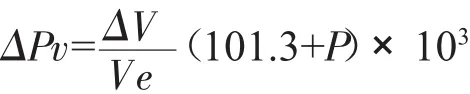

容积变化和压差的关系:容积变化和流量的关系(公式变换求得):

式中ΔPv——容积变化产生的压差(Pa);

ΔV——容积变化量(mL);

Ve——等效内容积(mL);

P——测试压(kPa);

T——检出时间(s)。

5 气密性检测技术发展趋势

目前东风本田发动机采用的是将气密性检测技术和水检方法结合在一起的整体式压检泄漏检测设备。 首先进行工件的气密性检测,如果泄漏量在标准范围内,则工件合格,刻印压检标记后流向下工序;如果工件的泄漏量超出标准值,则将工件连同压检夹具一起整体沉入水箱中进行泄漏位置确认。再将泄漏位置统计后作为铸件改善的数据基础。

近年来,气密性检测技术得到了飞速的发展。稀有气体质谱检测、超声波定向检测、以及红外线热成像技术等,得到了广泛的重视。目前这些技术都还在研究开发阶段,相信不远的将来就能运用到生产中。

6 结束语

将来人们对产品品质的要求会更加苛刻,而随着电子和传感技术的飞速发展,泄漏检测技术的发展将迎来新的发展契机。未来的气密性检测技术将向高精度、高效率、智能化的方向发展。

参考文献:

[1] 王正勇.铝合金零件气密性检测设备的设计[J].金属加工,2010(21):64-66.

[2]彭光正,纪春华,葛楠,等.气密性检测技术现状及发展趋势[J].机床与液压,2008,36(11):172-174.

[3] 王勇,马凯.气密性检测技术在发动机生产过程中的应用[J].生产现场,2009(7):4-10.