动车组车轮踏面擦伤分析

2018-04-08

(武汉高速铁路职业技能训练段 湖北 武汉 430070)

一、产生的原因

造成动车组车轮踏面擦伤的主要原因就是滑行。当施加制动时,制动力大于轮轨间粘着力,闸片抱住制动盘使车轮停止转动,但因惯性较大,车轮会继续在钢轨上滑动,从而导致车轮擦伤。

二、剥离与擦伤的区别

1.剥离是由于轮对在生产制造的过程中自身就存在气泡、沙眼等缺陷,即属于材质问题。剥离的表现:形状不规则,表面也不平滑,有很多坑坑洼洼,大多数表面有积尘,轮对踏面有明显的掉块或脱层。

2.擦伤是由于动轮的踏面与钢轨的轨面出现滑动摩擦所致,动车组在高速运行时,轮对会出现轴不旋转、轴抱死或者施加紧急制动导致踏面与钢轨产生滑动摩擦。擦伤的表现:有摩擦打磨的痕迹,摩擦表面比较平整,颜色比较光亮(用手触摸有磨损感觉)。

三、擦伤的危害

1.如果动车组轮对擦伤但是没有及时发现继续运行时,将对钢轨轨面产生击打作用。擦伤越严重、速度越高,击打作用力越大,不但轴端振动增加了,也缩短了转向架部件使用寿命,而且损伤钢轨及线路。

2.踏面损伤的部位将导致轮轨间粘着状态不好,使动车组的制动力下降,延长制动的距离。

3.如果轮对擦伤不及时采取限速等处理措施而是继续运行,会导致扩大擦伤深度,影响行车安全。

四、三种轮对踏面损伤表现区分

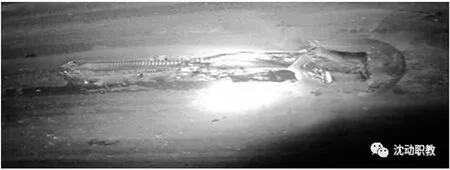

1.剥离:

主要特征是踏面“掉皮”,剥离部分为不规则形状的凹点,内部表面凹凸不平,不光滑,原因多为材质本身的缺陷引起。

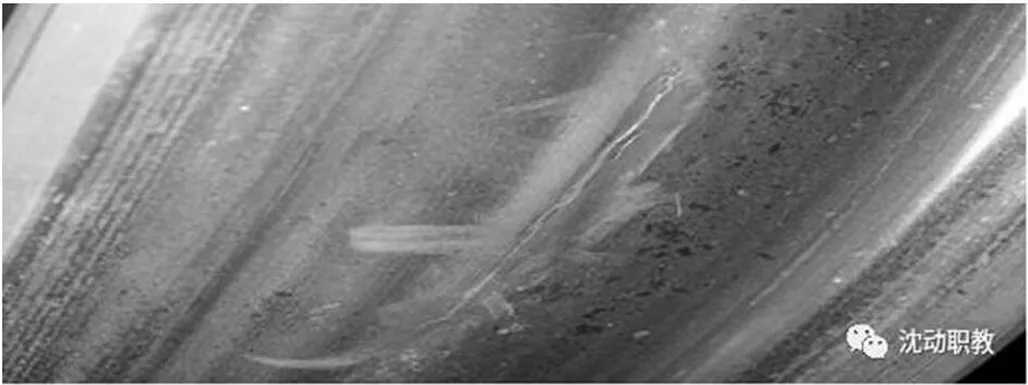

2.擦伤:

外观最主要的特征是踏面圆弧上出现形状比较规则的“平面”,且一条轮对的两个轮饼对称出现,比较光滑。原因多为轮对抱死在轨面上滑行,与轨面滑动摩擦引起。

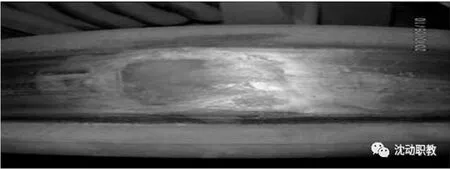

3.压痕(碾堆):

外观形状各不同,形成不规则的平面,也可能有凹入或凸起,表面一般比较光亮。原因多为踏面轧到轨道上的异物造成损伤。

结论

随着铁路科学技术的日新月异,新技术,新设备,新工艺,新车型逐步在现场中得到广泛运用,尤其是轮对擦伤故障的发现发挥着越来越重大的作用,但由于轮对对擦伤形成的多元化,以及车轮出现擦伤的危害,在动车组轮对出现损伤时准确的识别,及时的处理故障,确保列车安全运行,将铁路的损失降到最小。

【参考文献】

[1]张渝,王黎,高晓蓉,等.国内外车轮踏面损伤检测技 术综述[J].机车车辆工艺,2002(1):1-4.

[2]赵云生.铁道车辆.铁道车辆出版社.2009.07