二次再热1 000 MW机组汽温振荡原因分析

2018-04-04胡尊民

胡尊民

(江苏方天电力技术有限公司, 南京 211102)

二次再热技术是国内燃煤火电机组的新型技术,锅炉炉膛结构与一次再热火电机组有很多不同,锅炉的响应特性也和一次再热百万机组不同。协调控制系统(CCS)的作用是协调各个子系统协同工作,只有了解清楚各个分系统的响应特性,才能更好地耦合协调系统的控制参数。笔者结合某二次再热机组协调投用过程中的汽温振荡情况,了解磨煤机一次风量的变化对整个机组产生的影响,分析一次风量系统振荡的原因及对协调系统产生影响的过程,便于以后类似机组协调控制的投用及优化。

1 设备概况

该锅炉为超超临界二次再热、直流炉、单炉膛、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构、切圆燃烧方式的塔式锅炉。炉后尾部烟道出口有2台选择性催化还原(SCR)脱硝反应装置,下部各布置1台转子直径为17 286 mm的三分仓容克式空气预热器。制粉系统采用中速磨煤机冷一次风机正压直吹式制粉系统,每台锅炉配置6台中速磨煤机和皮带称重式给煤机,锅炉最大连续蒸发量(BMCR)工况下5台运行,1台备用。采用四角切向燃烧,每台磨煤机带2层燃烧器。

2 试验过程

机组刚完成初压模式下的满负荷工况运行,各个子系统模拟量扰动试验已完成,机组按照正常流程投入协调控制,协调控制模式为锅炉跟随协调控制(CBF)模式,准备做变负荷试验。

机组负荷780 MW,5台磨煤机运行,一次风机压力设定值为11.5 kPa。机组负荷指令由780 MW变化至830 MW,当机组负荷达到目标负荷830 MW后,系统中蒸汽温度、主蒸汽压力、总风量等主要参数不能稳定下来:主蒸汽温度和再热蒸汽温度会产生20 min左右为周期的振荡变化;同时整个锅炉主控的输出、焓值修正输出等主要控制回路产生振荡变化。经过多次耦合参数计算及修改,协调控制系统参数振荡问题仍不见好转。当协调解除后,机组蒸汽温度和压力还是做振荡变化。查看其中一台正运行的D磨煤机冷、热一次风调门指令,一次风量及机组主蒸汽压力、主蒸汽温度曲线见图1。

图1 磨煤机一次风与汽温汽压变化对应曲线

由图1可以看出:在13:40:24之前机组压力设定跟踪实际机组压力,此时机组处于协调解除状态。机组蒸汽温度、蒸汽压力是周期振荡,主蒸汽压力滞后于主蒸汽温度的变化,磨煤机的热一次风的指令及风量也振荡变化,风量指令超前变化于汽温变化。因此,判断引起整个系统汽温振荡的主要原因是机组的一次风量振荡。锅炉主控手动时,每台给煤机的给煤指令不变,磨煤机热一次风量振荡不是由给煤指令引起的。投入协调后,负荷指令不变,机组压力设定值不变,汽温、汽压还是处于振荡变化,但振荡周期与协调投入前有差别,这说明协调控制系统因为压力偏差的变化,对整个机组锅炉主控的输出进行修正,从而对整个机组的汽温、汽压产生了影响。

3 一次风对煤粉燃烧的影响

合理的一次风温可以提高煤粉气流的初温,减少煤粉气流达到着火温度所需要的着火热,从而缩短着火时间。因此,尽量提高一次风温能够减轻锅炉燃烧的滞后作用。

一次风量以满足挥发分的燃烧为原则:一次风量增大,相应增加了着火热,对着火不利;一次风量过低,则影响挥发分的着火燃烧,从而阻碍着火的继续扩展。一次风量的大小通常用一次风率来表示,一次风率是指一次风量占送入炉膛总风量的比例。一次风率的大小应根据燃煤的挥发分而定,而且在变负荷过程中,特别是变负荷初期,一次风率与正常运行时偏差较大。所以变负荷初期炉膛的一次风率对炉膛燃烧有较大影响。

一次风速对着火过程也有影响:一次风速过高,会使着火推迟,致使着火距离拉长而影响整个燃烧过程;一次风速过低,会造成一次风管堵塞,而且由于着火提前,还可能烧坏燃烧器。变负荷过程中磨煤机的一次风量是通过调门直接给风的,而煤量是要通过给煤机传输到磨煤机,有一个滞后作用。所以,一次风量对一次风机的风速也有影响。

4 一次风系统的控制逻辑

火电机组协调控制的最大难题是锅炉和汽轮机动态特性不匹配,锅炉产汽但惯性大,汽轮机耗汽且响应快,再加上自动发电控制(AGC)要求快速响应电网负荷需求,汽轮机和锅炉的不同步就加剧了电力生产过程的波动。因此,锅炉的惯性越小,协调控制就越容易[1]。锅炉的惯性基本由制粉系统和炉内燃烧过程的惯性时间决定,一次风作为向炉膛送煤粉的介质,在燃烧控制中起到举足轻重的作用。通过优化磨煤机一次风控制可有效减少制粉系统惯性的影响。

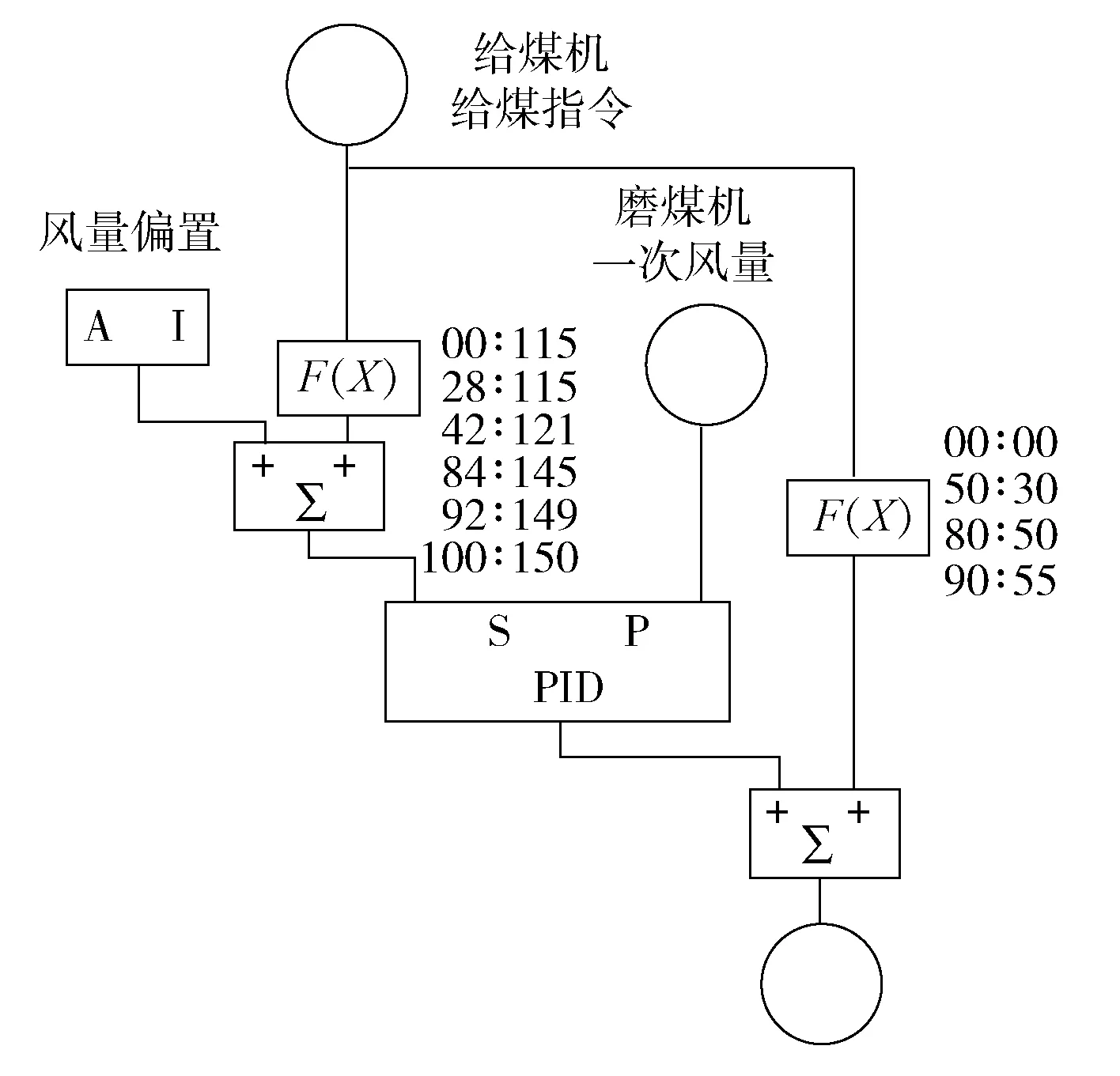

磨煤机热一次风调门控制逻辑见图2。磨煤机一次风量设定值由对应给煤机的给煤指令函数加上风量偏置组成,经过单回路PID调节得出一个热风调门的调整量。加上一个给煤机指令的函数有利于磨煤机一次风量的快速响应。此逻辑设计当给煤机指令对应的调门开度能够满足热一次风量的设计要求时,PID调节基本不需要调整,可加快磨煤机的响应速度。

图2 磨煤机热一次风调门指令

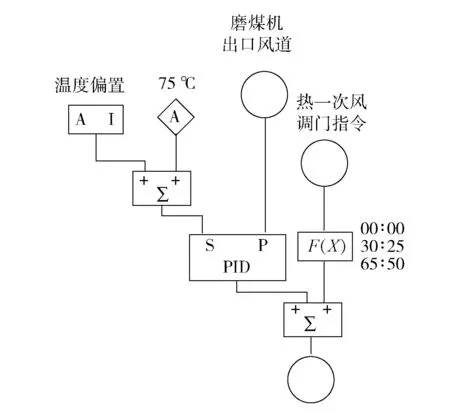

磨煤机冷一次风调节门控制逻辑见图3。

图3 磨煤机冷一次风调门指令

冷风调门的调节量是调节磨煤机出口的风温,维持磨煤机出口温度达到运行要求。冷风量应该随着热一次风门开度变化而变化,并且受磨煤机进煤量及外部环境温度的影响。同时冷一次风门开度变化也会导致磨煤机一次风量的变化。因此,冷热风调门开度的比例关系对磨煤机风温调节及一次风量调节都有较大的影响。在夏季,环境温度高,冷风温度也高,冷风量在整个一次风量中占比较大,冷风量对一次风量的干扰就会加强;在冬季,环境温度低,冷风温度低,冷风量在整个一次风量中占比较小,变风量时冷风调节对整个磨煤机一次风量的扰动就小。该磨煤机出口温度设定为:75 ℃加运行人员手动设定温度偏置作为冷一次风调门调节出口温度的目标值。为了减少冷风调节过程中对磨煤机一次风量调节的影响,用磨煤机热一次风调门指令的函数作为冷一次风调门指令前馈。减小机组变负荷过程中PID调节的幅度,缩短冷热风耦合调节时间。

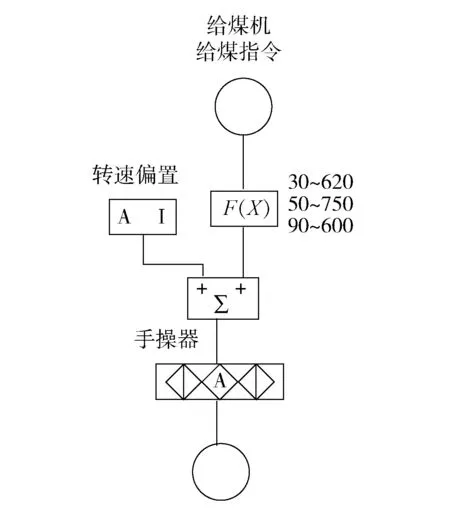

磨煤机旋转分离器指令为对应的给煤机指令函数,运行人员可以通过转速偏置调节。旋转分离器的转速与给煤机给煤量的函数关系见图4。旋转分离器的转速影响着进入炉膛的煤粉颗粒度的大小:颗粒大,同样质量的煤粉燃烧时间就长,单位时间内产生的热量就会少;颗粒小,同样质量的煤粉燃烧时间就短,单位时间内产生的热量就会多,产生做功的蒸汽量就大,使得炉膛燃烧滞后性减弱[2]。合理利用旋转分离器这个特性,也能够更好地控制整个机组的燃烧特性。

图4 磨煤机旋转分离器指令

5 一次风量振荡的原因分析

5.1 锅炉运行中出现的问题

ZGM133G中速辊式磨煤机内煤粉是通过磨煤机一次风吹入锅炉炉膛内的,瞬时一次风量及一次风压的变化就能引起进入炉膛煤粉量的变化。机组协调模式下变负荷时单位时间内进入炉膛的煤粉量与磨煤机的一次风量是成比例的。由于锅炉燃烧过程中就有很大的滞后性,包括给煤机到磨煤机的传输时间、磨煤机对煤粉的研磨时间、进入炉膛内的煤粉燃烧的时间,因此煤的响应速度一定小于水的响应速度。在协调下变负荷,机组燃料加速增方向55 t/h、减方向53 t/h,给水加速增方向165 t/h、减方向155 t/h。燃料加速的量大约为常规1 000 MW机组1.5倍,燃料加速五十多吨煤分配到每台磨煤机上就有每台磨煤机十几吨的瞬时出力变化,磨煤机热一次风量的调门指令是对应的给煤机给煤指令的函数加风量偏置修正构成,如此大的扰动量也会引起磨煤机热风门调门指令及风量指令的突变,加之磨煤机热风门调节参数耦合的不合理,没有能够快速抑制住扰动,就造成一次风调节系统振荡,进而导致整个机组蒸汽温度、蒸汽压力的振荡,扰乱机组协调系统的控制。而且该机组因为设计原因,基本没有截流,如果滑压速率小于变负荷对应的压力变化率,在增负荷时就会造成实际负荷跟不上负荷指令的变化。当机组欠压时,机组实际负荷在调门全开时也小于机组负荷指令(见图1)。因此变负荷时滑压速率设定为0.8 MPa/min,机组负荷变化率正常设定为20 MW/min,对应的压力设定值变化率大约为0.65 MPa/min,滑压速率在正常变负荷时没有作用。当机组变负荷到达目标值,压力设定值同时到达目标值。因此,当机组变负荷开始和结束时,加速信号对整个机组的扰动量都很大,加上锅炉燃烧系统的滞后性,就会对协调系统的控制产生很大影响,进而加剧磨煤机一次风量调节振荡。

由图1可以看出在13:40:24协调投入前:13:11:33磨煤机D热风调门指令达到最大值38.1%,13:17:20磨煤机D一次风量达到最大值141 t/h;13:26:09磨煤机D热风调门指令达到最小值26.8%,13:30:54磨煤机D一次风量达到最小值132.1 t/h。热风调门开度指令峰值与对应的磨煤机一次风量峰值的时间差为5 min左右,热风调门开度指令谷值与对应的热一次风量谷值时间差也为5 min左右。由于一次风量滞后调门的指令大约5 min,引起一次风量调节振荡,最终引起系统汽温、汽压振荡。

5.2 冷热风调门控制逻辑设定参数不合理

最初设计的PID 参数及前馈函数是参考常规百万机组的参数设计,没有考虑到该机组磨煤机一次风量的滞后时间远大于以前机组的一次风量的滞后时间,导致调节过程中容易出现较大的过调量。虽然单回路小扰动调节时还没有导致振荡,但是为后面协调模式下一次风量调节在大扰动后产生振荡埋下伏笔。

5.3 冷一次风引起热一次风量滞后

为了能使冷热一次风在进入磨煤机前充分混合,冷热一次风管设计时采用相互垂直布置;而为了使控制逻辑能够快速响应冷热一次风的配比,采用了热风调门指令给冷风调门前馈的控制策略(见图3)。当给煤机给煤指令变化时,冷热一次风门指令同时超驰变化。冷一次风的风压直接从一次风机出口经过风管过来,而热一次风要经过空气预热器加热,有一些压降。因此,冷一次风压比热一次风压略高,阻碍了一次风量的变化,引起一次风量变化的滞后。

5.4 旋转分离器引起一次风量的滞后

由于旋转分离器转速是给煤机给煤指令的函数(见图4),给煤机给煤量大于50 t/h,随着给煤量增加,旋转分离器转速指令降低,煤粉细度随着转速的降低而升高。旋转分离器是由一个传动机构带动的转子,转子由多个叶片组成,从磨煤机碾磨区上升的风粉气流进入旋转的转子区,在转子的带动下做旋转运动,其中粗煤粉在离心力及叶片撞击下被分离出来,落入碾磨区重新碾磨,其余细粉穿过叶片进入磨煤机出口管道。旋转分离器转速降低,瞬时需要被吹入炉膛的煤粉数量增加、煤粉颗粒也变大,一次风输送的介质增加了,一次风量变化也就会相应变慢[3],而且本身旋转分离器的转动方向是和一次风粉的传输方向垂直,也会引起一次风量响应的滞后。

5.5 协调系统加剧一次风量调节的振荡

煤粉进入炉膛燃烧,然后产生蒸汽做功就是一个比较大的滞后环节。当机组升负荷时,进入炉膛的煤粉燃烧产生蒸汽做功需要一定的时间,导致机组欠压;同时由于给水指令的增加,给水泵调门开度增加,给水泵需求蒸汽量增加,减少了做功蒸汽量,加剧机组欠压。由于负荷指令没有滞后,汽轮机只能通过开大调门进汽,利用锅炉本身的蓄热做功,加剧了锅炉系统的欠压, CBF模式下锅炉主控通过增加锅炉主控输出调节锅炉的欠压。当煤粉进入炉膛燃烧后,炉膛汽温升高,减温调节系统增加减温水,间接增加系统主蒸汽的流量。由于减温水直接作用在过热器,减少了炉膛内部蒸汽管道传输的距离,对机组压力的影响响应速度更快,导致机组压力快速增加,机组压力超压后,锅炉主控自动调节又会通过减少输出来平衡机组压力,导致整个协调控制系统振荡。锅炉主控输出直接作用在给煤机给煤指令上,锅炉主控输出的来往反复变化导致给煤指令的周期变化,加剧了磨煤机一次风量的振荡变化;一次风量振荡变化同时反作用给整个控制系统。两者相互影响,相互推动。

由于磨煤机一次风量调节振荡,引起了整个系统蒸汽温度及压力等参数相应振荡变化。现场设备安装已经完成,热一次风量滞后于热一次风调门开度变化大约5 min的系统特性不便改变,只能通过控制上采取方法解决这个问题。逻辑上通过优化控制参数,减少一次风量大滞后对整个控制系统的影响。具体方法为:以实际试验数据为依据,优化给煤量至热一次风门开度指令前馈,原有的给煤机给煤量与热风调门开度函数设计比较简单,原函数为0~0、100~50两段,优化函数关系见图2。使得给煤量、热风调门开度、一次风量对应关系尽量细化,减少中间调节过程;同时减弱积分参数的影响,将积分参数由原来的400S改至1 200S,弱化积分作用,强化比例作用,使得风量偏差较小时,比例作用大于积分作用。达到较小的负偏差时,风量在增长,但是实际调门指令不会增加或者微微下降;反之较小的正偏差时,风量在减小,但实际调门指令不会减少或者微微增加,从而抑制滞后的影响。冷一次风门的控制上,原来热风调门指令至冷风调门指令前馈函数为0~0、100~50两段;细化热一次风门指令至冷一次风门开度指令前馈比例(见图3),同时将冷风调节的积分参数由原来的80S改至225S,增大积分时间,减小积分作用,产生的效果与热风调门修改参数相同。修改后,通过实际验证,磨煤机一次风量在机组协调变负荷后不再振荡;同时系统的主蒸汽温度、主蒸汽压力等参数也不再振荡,整个协调控制系统在变负荷后能够很快稳定下来,机组参数控制平稳,蒸汽温度、蒸汽压力参数符合设计要求。

6 结语

磨煤机一次风量的变化对机组汽温及汽压的影响要快于煤量指令的变化。变负荷过程中可以通过合理地加一次风压及一次风量的前馈,加快机组的锅炉系统的响应速度。合理利用磨煤机一次风及制粉系统的响应特性,将会对协调控制系统的优化产生独特的效果。协调状态下,子系统的自动控制与整个机组协调控制是相互影响的,因此重要的子系统在做扰动试验时要考虑到协调控制系统对其自动控制的影响。磨煤机一次风系统的模拟量控制作为整个协调控制中非常重要的一环,其控制效果的好坏、是否能够实现稳快准,是整个协调控制系统的快速稳定必要条件。

参考文献:

[1] 焦健, 李益国, 沈炯. 中速磨煤机制粉系统的推断预测控制方法[J]. 发电设备, 2017, 31(1): 9-13.

[2] 王传军, 王建伟. MPS225HP-Ⅱ磨煤机运行方式对煤粉特性影响的试验研究[J]. 发电设备, 2017, 31(1): 55-57.

[3] 岳峻峰, 黄磊, 陈华桂. MPS磨煤机工作特性试验研究[J]. 热能动力工程, 2005, 20(1): 65-68.