减压深拔关键技术研究

2018-04-04杨茂军史新营张道光陈金华

陈 红,杨茂军,史新营,张道光,陈金华

(中海油石化工程有限公司(青岛),山东 青岛 266101)

减压深拔[1]是通过减压蒸馏把原油切割到560℃(TBP)以上,控制减压重质蜡油(以下简称HVGO)的干点(或ASTM D1160 95%点)不高于切割点温度30~40℃;控制HVGO中的残碳、重金属含量、C7不溶物含量等不超产品指标;控制减压渣油中<538℃的轻组分含量不超过3%~5%。

减压深拔技术是炼厂常减压装置提高蜡油收率、优化重油加工路线、提高炼厂效益的一项关键技术。与常规装置相比,一套处理量为890万t/a常减压装置,采用减压深拔技术后,VGO产量增加1%~3%、能耗降低25%、设备适应性提高1.5%,炼厂的利润提高约780万美元/a。

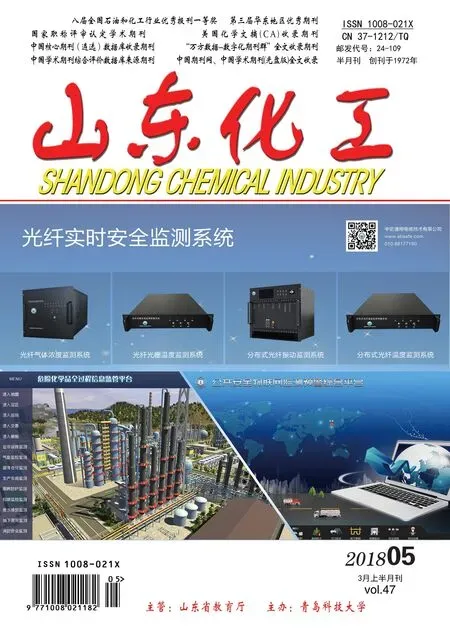

国内外减压深拔技术对比见表1。

表1 国内外减压深拔技术对比表

减压深拔技术的关键是提高减压塔进料段温度和降低减压塔进料段压力。

1 减压深拔关键技术之加热炉

减压加热炉的设计是提高减压塔进料温度的关键。其设计原则是控制炉管内油膜温度,保证油品在炉管内受热均匀,同时降低油品在炉管内的停留时间。

1.1 炉管排布

炉管的选择是减压深拔加热炉设计的技术核心。采用专有炉管排布设计,降低油品在加热炉内的受热温度和减少油品在高温下的停留时间是减轻原料结焦的重要手段。

通常加热炉热负荷小于30MW多采用圆筒炉,炉管排布方式为立管排布,所有炉管下部受加热炉辐射段的高温影响,容易结焦。采用深拔技术可提高加热炉热负荷,加热炉为方箱炉,炉管排布采用卧管设计。同时,炉管采用逐级扩径方式降低减压炉压降和温降,提高总拔出率。

1.2 高速转油线设计

采用减压高速转油线,在保证减压塔进料段汽化率的条件下,尽可能降低油品在转油线内的停留时间,减轻油品裂解和缩合;采用高速转油线后,转油线压降增大,油品在转油线内的汽化率降低,可有效抑制流体的两相流流速低于声速,管线冲蚀和振动现象减轻,从而保证转油线的机械稳定性。通过控制炉出口压力使炉管内流速控制不大于0.6~0.7MH马赫,可避免超速引起的炉管振动。

1.3 炉管注汽措施

采用炉管注汽可降低炉管内油气分压,提高油品汽化率。注汽量为介质流量的1%~2%左右。注汽方法是在每管程入口(炉外)设一个注汽嘴;在同样的注汽量条件下,在靠近汽化点处进行注汽,对于降低最高油膜温度,低于常压重油的临界结焦温度,和减少结焦趋势更为有利。

2 减压深拔关键技术之减压塔[2]

2.1 空塔喷淋

壳牌直接接触式的空塔喷淋冷凝技术有助于提高拔出率。传统的减压塔中段回流取热段通常设填料,但填料段会增加压降和降低产品产量。壳牌公司的技术是在空塔段内气液直接接触来实现气体冷凝,见图1。该技术塔压降低、塔高低、拔出率相对较高。为防止雾沫夹带,本人认为减一线和洗涤段采用填料更好。

图1 空塔喷淋技术

2.2 进料分布器[3]

常用的进料气体分布器有以下几种类型:多孔直管式、直管挡板式、切向号角式、单切向环流式、双列叶片式、双切向环流式和轴径向式。几种进料分布器比较见表2。

表2 几种进料分布器比较

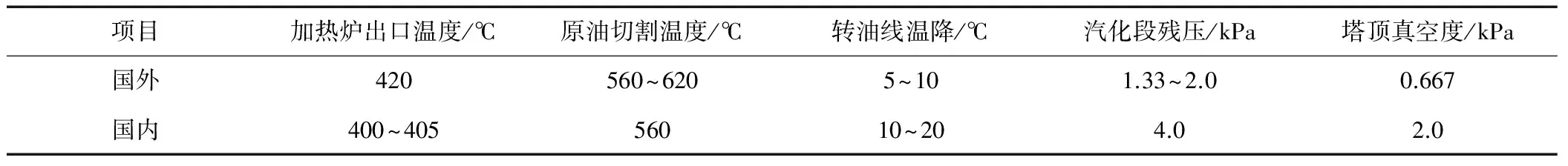

受VGO产品质量限制,闪蒸段的减渣夹带往往限制了传统减压塔的蜡油收率。因此,SHELL设计了专用的Schoepentoeter Plus叶片式进料分布器,该进料分布器压降更低、气相分布好、去除渣油液滴夹带的效率更高;可加工更苛刻的劣质原油,并满足更为严格的产品质量要求。其结构见图2。

图2 叶片式进料分布器结构

2.3 塔顶高真空系统

减压深拔操作时,抽真空系统的负荷较大,对减顶抽真空系统进行优化设计可以起到较显著的节能效果,使减压深拔技术的应用更有经济意义。

国内减顶抽真空系统目前多采用蒸汽喷射式抽真空或蒸汽喷射式+机械抽组合真空方式。蒸汽抽真空方式蒸汽消耗大,能耗高;蒸汽+机械抽组合抽真空较蒸汽抽真空更为节能;对于大型装置,机械式抽真空节能效果更为明显。

2.4 洗涤段、过汽化油和急冷油的设计

减压塔进料段之上设置洗涤段是用来进一步洗涤轻组分中夹带的减压渣油,将气体中的焦质、沥青质、残碳、重金属等洗涤下来,控制VGO的干点和保证VGO质量。防止洗涤段结焦首先需保证洗涤段下部最小的洗涤油流量。对于比表面积在125~200 m2/m3的规整填料,推荐最小洗涤油量为0.5 m3/( m2·h)左右。

设置过汽化油是保证减压深拔产品质量的关键。减压过汽化油的质量较差,焦质、沥青质、残碳、重金属含量都很高,这部分油通常有三种出路:做减粘裂化或加氢处理原料、循环到减压加热炉入口。

设置急冷油是因为减压深拔后,渣油的温度通常可达到390℃左右,为防止减压渣油在减压塔底部结焦,一方面可适当减少减压渣油在减压塔底的停留时间,另一方面可降低减压塔底温度至360~365℃以下。

2.5 减压塔底注汽

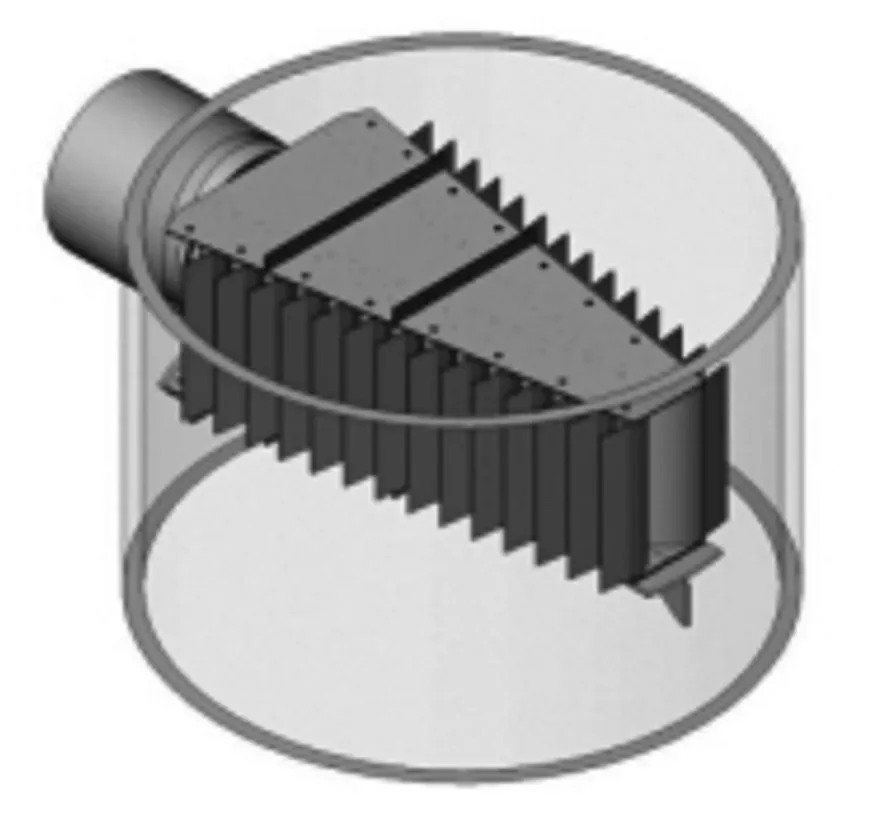

减压塔底注入适量蒸汽,采用微湿式带汽操作,降低塔底油气分压,可使塔底渣油中的蜡油组分被携带上去,从而提高VGO收率和产品质量。塔底不同注汽形式VGO质量对比[5]见表3。

表3 塔底不同注汽形式VGO质量对比

3 案例研究

3.1 中化某350万t/a常减压装置深拔技术

2010年,中国化工某常减压深拔装置规模为350万t/a,加工高硫高酸混合原油(API°=28)。主要深拔措施有:减压塔采用湿式全填料;设置减压塔底注汽;设置洗涤段油和急冷油流程;减压炉采用方箱炉卧式炉管布置;高速转油线等。总拔出率达73.59%,减压蜡油的实沸点切割温度达580℃,拔出率比常规提高了3.03%(w)。

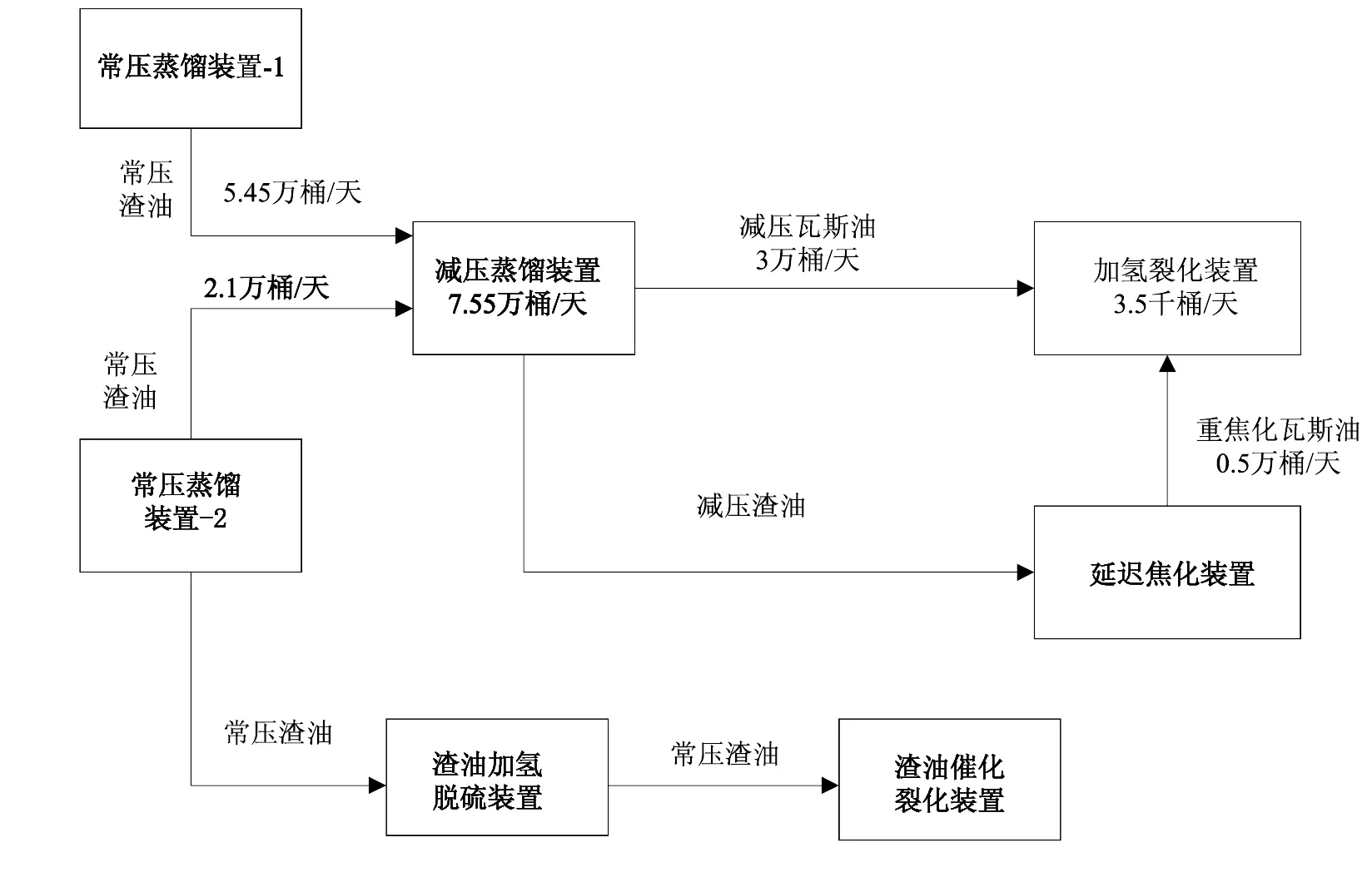

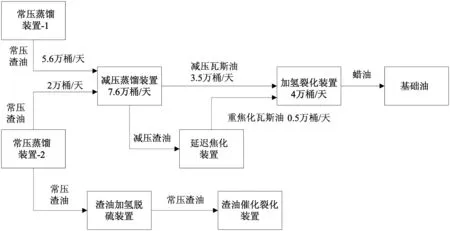

3.2 韩国某炼厂-减压深拔改造以提高加氢裂化装置的处理量和效益

该减压蒸馏装置的改造目标是将VGO的产率从3万桶/d增加至3.5万桶/d,以满足下游加氢裂化装置原料的处理量和进料的质量要求。

该炼油厂选用了投资成本最低、改造工程量最大的一种方法。

①通过增加对流段加热炉管数及将双燃料火嘴换为燃气火嘴,以增加加热炉热负荷。

②利用壳牌专有的 Schoepentoeter Plus进料分布器替代气相喇叭型进料分布器以减少VGO中减压渣油的夹带并确保更好的气体分布;

③加粗转油线和塔进料开口大小,来限制转油线内的两相流流速低于声速限制,从而保证转油线的机械稳定性和进料分布器的高效除沫夹带能力。

表4 改造前后蜡油产品品质对比

装置改造的投资和装置停产所需费用约2600万美元,改造后VGO产率增加带来的利润约为4600万美元/a,投资回收期不到一年。

改造前后流程示意见图3。

图3 炼厂VDU改造前后流程示意图

4 结论

减压深拔是抽真空系统、减压塔、转油线和减压加热炉在内的系统工程,以上四点的共同进步才能真正做到减压蒸馏装置的深拔。减压深拔技术为拓宽加工重质和劣质原油、提高VGO产量和质量创造了条件,同时提高了炼厂装置的可靠性、灵活性和经济效益,增强了炼厂的综合竞争实力。但一味地追求高拔出率,可能造成装置能耗高、VGO质量差,因此应统筹考虑炼厂上下游装置的产品结构、装置配套等众多因素后再确定常减压装置是否深拔。

[1]翁兴勇.原油蒸馏装置减压深拔改造的研究[D].北京:中国石油大学,2014:2-4.

[2]Kaushik Majumder,Karnataka.Novel approaches to controlling contaminant levels in vacuum gas oil (VGO)[C]//AFPM.Annual Meeting,San Antonio,TeXas,2017: 19-21.

[3]Tony B.Deep-cut vacuum unit design[J].Petroleum Technology Quarterly,2005,10(5):95-97.

[4]Charlene Crabb.Vacuum pump fill a void[J].Chemical Engineering,2000,107(2):37-41.

[5]毛卫群,张晓国,贺旺军.减压深拔技术在常减压蒸馏装置的应用[J].炼油技术与工程,2013,43(6):13-14.