DP1180和QP1180钢组织与力学性能的比较

2018-04-04唐帆

唐帆

(华电曹妃甸重工装备有限公司,河北唐山063210)

近年来,汽车产业发展迅猛,汽车的发展方向集中在节能、减排、降重和提高安全性。通过增强汽车构件强度与性能提高安全指数,通过减轻车重降低油耗、节约能源与资源并利于环保已经成为行业的共识。几十年来,汽车企业一直致力于优化汽车用钢的性能、成本与资源。目前汽车用高强钢占整车身的比例已达60%,在这种趋势下,先进高强钢成为汽车行业首选。

DP(Dual Phase)钢是第一代汽车用钢,是汽车用钢的一大进步,DP钢具有强度高、延展性好和高应变硬化优良的特点,正是由于这些特点集于一身,保证DP钢具有非凡的性能,不仅提高了汽车遭受撞击的安全性,还实现了减轻车重的目的。

QP(Quenching and Partitioning)钢是第三代汽车用钢,QP钢的设计生产从资源、环境和成本角度出发,更加注重的是可循环及环保制造等,即低合金含量的成分简单化、高强韧性的结构轻量化,同时更加注重通过精细的工艺控制与组织调控获得高强韧性能力。本文对DP1180钢和QP1180钢组织与力学性能进行比较分析。

1 试验材料和方法

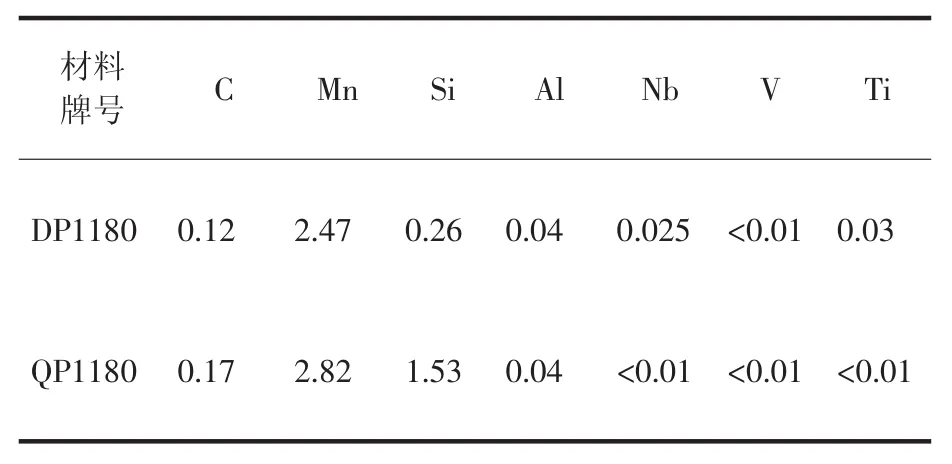

试验材料采用厚度δ=2 mm的DP1180钢和QP1180钢,试验用钢的化学成分如表1所示。

表1 试验用钢的化学成分(wt.%)

首先将试样切割为20 mm×10 mm×2 mm,沿轧制方向侧面进行取样,然后沿轧制方向将试样镶嵌、研磨、抛光,用4%的硝酸酒精浸蚀吹干,在型号为4XB的光学显微镜下观察试验钢的显微组织。

拉伸试验环境为空气,温度为室温,应变速率为1×10-3s-1。试验设备为WAW-600万能试验机。试样加工尺寸参照国家标准GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》,试样标距段长80 mm,试样表面要求打磨到800#砂纸。

2 试验结果与分析

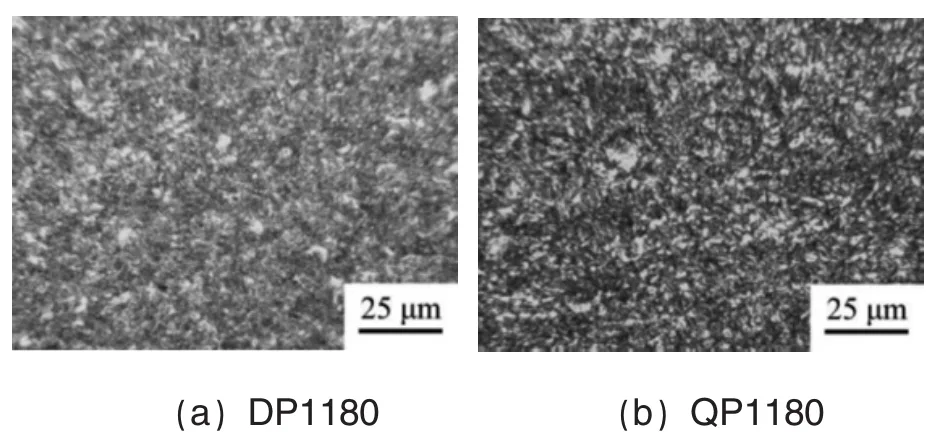

如图1所示,(a)为DP1180钢的显微组织,从图中可以看到其组织主要为马氏体(M)和铁素体(F),其中灰色区域为马氏体组织,白色多边形区域为铁素体组织。F为基体相,岛状M分布于其上。(b)为QP1180钢的显微组织,从图中可以看到其组织主要为马氏体(M)、铁素体(F)和极少量残余奥氏体(Ar),图中的白色多边形区域为铁素体组织。

图1 试验钢显微组织

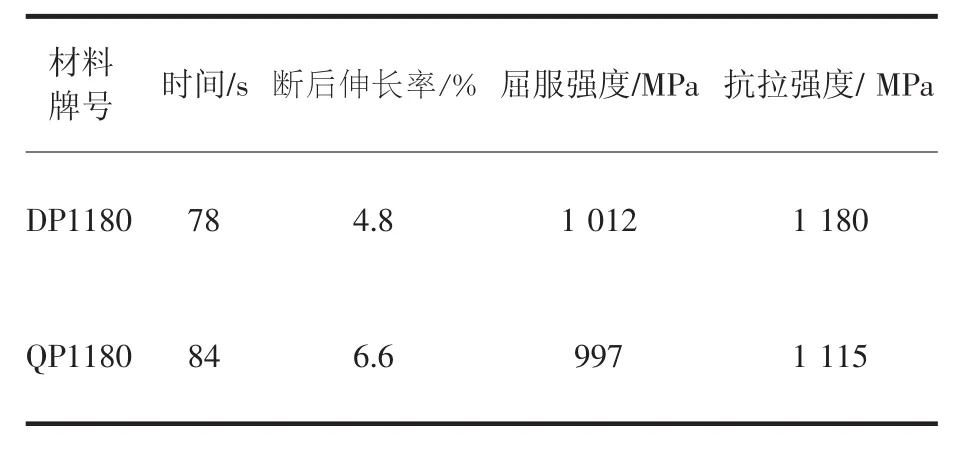

DP1180和QP1180钢拉伸试验结果如表2所示。从表2中可以看出,在空气中1×10-3s-1应变速率下DP1180和QP1180钢力学性能基本接近,DP1180钢的抗拉强度(1 180 MPa)和屈服强度(1 012 MPa)稍高于QP1180钢,但QP1180钢断后伸长率(6.6%)要高于DP1180钢。这说明QP1180钢的强度和DP1180钢的强度基本接近,但其塑性要明显好于DP1180钢,这是由于QP1180钢组织中存在着少量残余奥氏体(AR),残余奥氏体(AR)可以改善试验钢的塑性。

表2 DP1180和QP1180钢拉伸试验结果

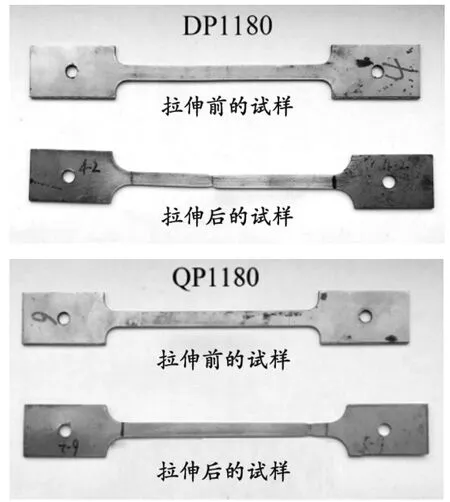

此外,从表2中还可以发现QP1180钢断裂时间要大于DP1180钢,这是由于QP1180钢断裂后伸长率更高一些,拉伸时间会随着增加。拉伸前后的试样实物照片如图2所示。

图2 拉伸前后的试样实物

DP1180钢和QP1180钢中都有F和M,F为基体相,M以岛状的形式分布于其上,通常体积分数小于20%。当钢遭到撞击发生塑性变形时,M会发生相变,这将会激活在F/M界面上大量的可移动的位错,随后发生滑移,因此在宏观角度上体现出来的就是在低应力状态下发生了屈服。DP1180钢在生产过程中需要分步冷却,第一阶段冷却速度较慢,DP1180钢中F中的碳原子(C)可以充分向奥氏体(A)中扩散,在获得稳定A的同时,还得到了纯净的F。由此可知,当位错在F中滑移时,没有遇到碳化物钉扎作用的阻拦,因此,从宏观上体现出了连续屈服现象。随着塑性变形继续增加,F内部位错密度急剧增多,集中在F/M界面上并产生塞积,同时导致应力持续增加,当M受到应力值达到其屈服极限时,M将会发生塑性变形,由于M发生塑性变形会缓解相界面上的应力集中;但当相界面上的位错塞积产生的应力集中M变形方向不一致时,会在相界面上出现空穴,该空穴将成为位错的“陷阱”,也会降低应力集中现象。因此,DP1180钢和QP1180钢具有较高的屈服强度和抗拉强度。QP1180钢在生产中进行淬火处理,再在Ms-Mf之间一定温度等温处理,造成C由M分配至Ar,这将会使Ar更加稳定,有效提高了钢的塑韧性,所以QP1180钢具有优良的伸长率。

3 结论

第一,DP1180钢的显微组织主要为马氏体(M)和铁素体(F);QP1180钢的显微组织主要是马氏体(M)、铁素体(F)和极少量残余奥氏体(AR)。

第二,在空气中1×10-3s-1应变速率下DP1180和QP1180钢的断裂时间增加,延伸率也增加,屈服强度和抗拉强度几乎相同。

参考文献:

[1] 谢磊磊,唐荻,江海涛,等.汽车用先进高强钢的成形性能[J].塑性工程学报,2013(1):84-88.

[2] 康永林.现代汽车板工艺及成形理论与技术[M].北京:冶金工业出版社,2009.

[3] 康永林,朱国明.中国汽车发展趋势及汽车用钢面临的机遇与挑战[J].钢铁,2014(12):1-7.

[4] BLACK W,PHIUON K.Grain refinement and mechanical properties in advanced high strength sheet steels[C]//Proceedings of the Joint International Conference of HSLA Steels 2005 and ISUGS 2005,Nov.8-10,2005,Sanya,Hainan,China,2005:50-57.

[5] 蔡恒君,胡靖帆,宋仁伯,等.高应变速率条件下1200MPa级冷轧双相钢塑性变形微观机理的研究[J].机械工程学报,2016(12):23-29.

[6] 董瀚,曹文全,时捷,等.第3代汽车钢的组织与性能调控技术[J].钢铁,2011(6):1-11.