基于Visual-Environment的高强钢表面热处理温度场模拟及对硬化层深度的影响

2018-04-04李弘睿王芸鹏汝连志

李弘睿,王芸鹏 ,汝连志

(1. 长春理工大学机电工程学院,吉林 长春 130022; 2. 激光加工吉林省高等学校工程研究中心,吉林 长春 130022)

0 引言

在现代化的工业生产中,高强钢材料由于其强度高、拉伸性能强等特点,现已得到了广泛的使用[1]。随着高强钢材料使用的增多,金属材料表面的破坏、失效现象时常发生,为了改善工件表面的性能,从而使工件得到强化,表面处理技术现如今已经得到广泛的应用,成为当今研究的热点之一[2-4]。随着大功率激光器的问世与应用,激光表面热处理也越来越广泛,与传统的表面热处理试验相比,激光表面热处理具有高能量密度的特点,使金属表层瞬间得到加热和冷却,从而使晶粒产生细化,灵活性大,不会产生公害物质[5]

对材料表面进行优化,会浪费大量的试验时间和费用,通过数值模拟方法可以更快的掌握温度变化的规律、缩短试验周期、提高试验效率,从而实现节能减排的目标。利用数值模拟方法提高产品的工作效率和质量,目前已得到广泛应用。韩文月等[6]采用ANSYS软件,通过间接法先对钢板内部的温度场进行分析,利用温度场的分析结果及其应力应变场进行分析,获得了热应力值,降低了计算的规模,提高了计算效率。范雪燕等[7]采用ANSYS软件对45号钢的激光表面淬火过程中工件的瞬时温度场进行数值模拟,将实验数据与模拟数据相结合,从而预测出硬化层深度,得到了合理的参数去进行表面淬火加工。F. Lusquinos等[8]利用SYSWELD软件,选用双椭球热源模型,对GMAW多层多道焊接进行了模拟计算,确定了不同焊接工艺参数下热源特征参数,得出整个焊接过程中热源对残余应力和变形的影响规律。

本文基于Visual-Environment软件平台,采用有限元分析方法,建立了激光表面热处理的有限元模型,对热处理的数据进行优化,同时采用激光对试件进行了热处理试验进行实际验证,对比数值计算与实际结果的差异,从而证明了该实验模拟仿真的合理性。

1 高强钢表面热处理的建模

本文的数值模拟采用Visual-Environment软件,以Visual-Mesh软件进行实体建模以及网格的划分,以Visual-Weld软件进行前处理,运用Visual-Weld和Visual- Viewer软件对热处理过程进行模拟仿真以及结果查看,模拟流程如图1所示。

图1 激光热处理模拟流程图Fig.1 Simulation flow chart of laser heat treatment

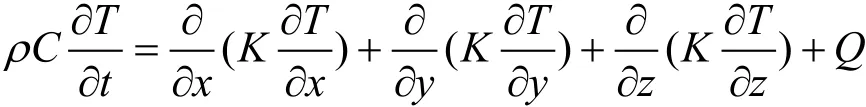

1.1 激光表面热处理过程温度场的理论分析

激光表面热处理是高能量的激光束快速扫描工件,在激光束在扫描移动过程中,通过非接触的形式对工件的表面进行加热,激光扫描过的材料表面温度骤然升高,材料内部的温度场也会产生剧烈的变化,通过加热和冷却的过程使工件材料的表面发生变化,产生较为细小的硬化层组织,使工件表面的硬度、耐磨性、耐腐蚀性等得到提高,改善了材料的力学性能,从而实现工件的表面改性。激光热处理的过程中,温度场是随着热源的移动瞬时变化的,这种随着时间变化的传热过程称为非稳态传热,因此属于瞬态热的分析范畴,其控制方程表示为:

其中,ρ为材料密度,C为材料的比热容,K为导热系数,Q为内热源热流密度,T为温度,t为热传导的时间[9]。由公式可以看出,温度升高需要的热量应与传入的热量和内热源内热流密度保持平衡。

1.2 模型的建立

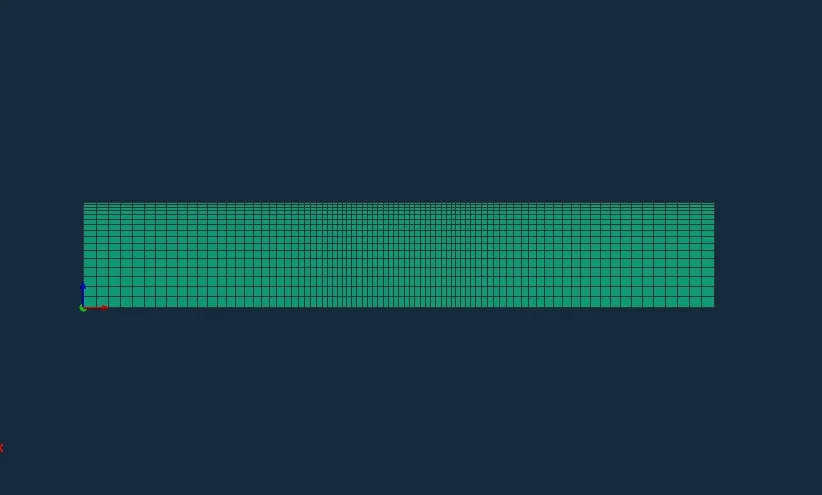

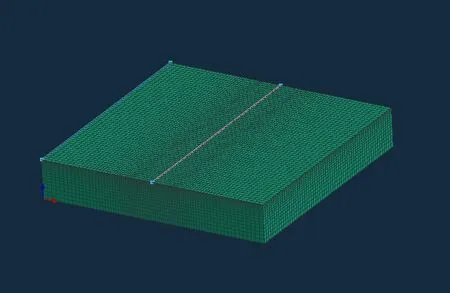

用Visual-Mesh软件建立试件模型并划分网格,模拟热处理, 试样的尺寸与实际试样的尺寸相同,均为30×30 mm,厚度为10 mm,激光热源在宽度方向上扫过。网格划分一般不采用均匀的网格,由于激光扫描区域和热影响区的温度梯度变化很大,所以在此处的网格相对较为稠密;在远离激光扫描区域和热影响区的位置,温度变化相对较小,所以在此处采用相对稀疏的网格。试样的2D网格模型,如图2所示。在进行3D网格划分并生成3D网格时,由建立好的2D模型沿着扫描方向拉伸成3D模型,如图3所示。其中,在扫描方向上的网格尺寸设为均等[10]。

建立3D网格模型后,还需要设定扫描路径,扫描路径需有相应的参考线,以便于模拟激光扫描时,激光处于扫描路径和参考线围成的平面内。在扫描路径的直线上设置起始单元、起始点及终止点,从而确定模拟时热源移动的轨迹。用三点固定法定义夹具作用的位置,如图4所示。

图2 模拟试样的2D网格模型Fig.2 Model of 2D Grid for Simulating Samples

图3 模拟试样的3D网格模型Fig.3 Model of 2D Grid for Simulating Samples

图4 模拟试样的扫描路径及其参考线Fig.4 Scanning paths and reference lines of simulated specimens

图5 2D高斯热源的模型Fig. 5 Model of Gaussian surface heat source

1.3 热源的加载

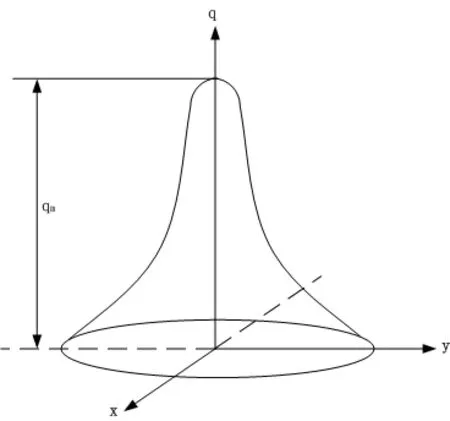

热源模型包括2D高斯热源、3D高斯热源、双椭球热源三种。其中2D高斯热源是典型的面热源,如图5所示,采用该热源模型进行模拟,表现为熔宽较大,熔深较浅,熔池呈碟形。

模拟时热源作用于工件表面,将能量传给模拟的工件,在工件表面形成一个加热斑点,在传热过程中,几乎全部的热能都聚集于加热斑点内,该热源可以用高斯数学模型近似表达,其函数表达式为:

其中,qm为移动热源的热源密度,表示形式为:

在式(1)中q(r)为激光距离热源中心位置r处的热流密度分布,其中η为材料对激光的吸收的效率,Q为激光作用在表面上的总热量;r和r0为高斯参数,其中r是高斯面上的任意一点距离光斑中心的特征半径,r0为高斯面上激光热源的最大特征半径。

该函数反映了加热斑点上的热流密度分布,主要特点表现为中间能量高,四周能量低,适合于激光在表面上加热的情况[11-13]。该热源适用于低能量焊接,表面淬火,表面熔覆等场合。因此本文选用2D高斯热源来进行加载。

利用Visual-Environment软件中的Visual-weld软件进行加载并计算,主要分以下步骤:

1) 选择适当的热源,输入热源的参数值并进行加载;

2) 加载热源后选择设置好的扫描路径,选择扫描路径的起始点、终止点、起始单元以及每个路径相应的参考线;

3) 设定各个路径的起始及终止的时间;

4) 输入激光热处理的功率,速度等参数准备接下来的运算;

5) 设置热交换面。工件在激光表面热处理的同时会和工作环境的媒介之间产生一定的热对流,需要在计算过程中计算工件在激光受热时与流体之间的热量交换,因此需选取适当的对流边界条件[14],取对流系数为,作为面载荷加载到实体模型的表面,初始温度设置为常规室温20℃,材料的激光吸收率取η=0.8来进行模拟实验。计算并利用Visual-Environment软件中的Visual-Viewer软件对求解后的后处理进行温度场分析,通过实际结果与模拟结果进行比较。

2 实验参数及计算

2.1 实验设备与方法

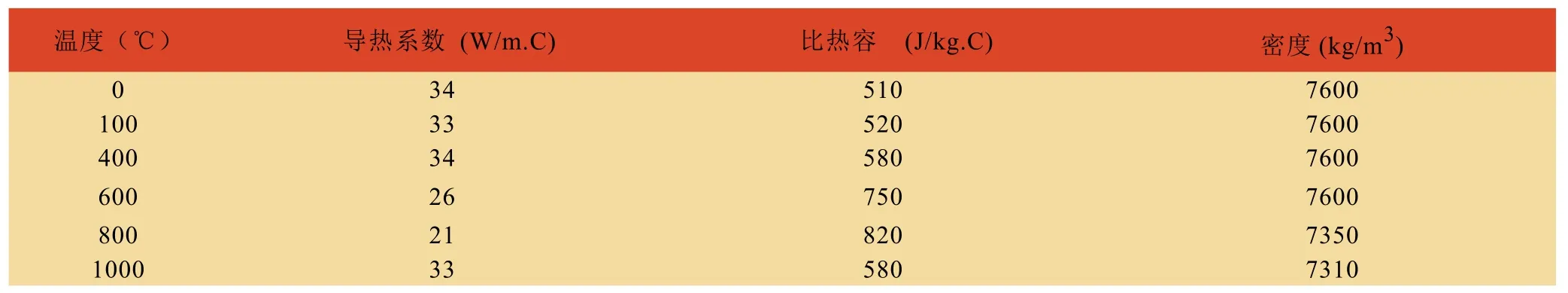

本文采用实验设备的是由德国trumpf公司生产的型号为HL4006D的Nd:YAG固体激光器,在常温环境下进行,具体参量如下:激光波长为1064 nm,激光器的额定功率为P=4 kW,光束质量因子BBP=25 mm×mrad,光束发散角为41.67 mrad,光斑直径约为5 mm。激光束呈高斯能量分布,经焦距为20 mm透镜聚焦后垂直入射到材料表面。实验过程中,激光器输出的脉冲光束通过两片全反镜准直后,通过能量衰减器、光学快门、分光镜透镜聚焦到靶材上。通过能量衰减器调节激光束能量,通过光学快门来控制作用到材料表面的激光脉冲个数,利用功率计实时监测激光能量。靶材固定在PI(Power Integrations)公司生产的平移台上,通过电脑及控制器来控制平移台的移动。试件采用的材料为TRIP700Z高强钢,表1表示为该材料随温度变化的属性。

表1 高强钢材料随温度变化属性Tab.1 Properties of high strength steel materials with temperature

利用1.2中建立的模型,采用2D高斯热源对尺寸为30 mm×30 mm×5 mm的高强钢钢板进行表面热处理过程的模拟,本实验结合实际对高强钢焊接接头的表面处理所获得的宏观形貌以及利用Visual-Environment软件中的高斯面热源模型,设置相应的参数和边界条件模拟整个过程温度场的变化,通过实际的结果作参考,得出与实际相符合的温度场。

2.2 高强钢激光表面热处理模拟的温度场分析

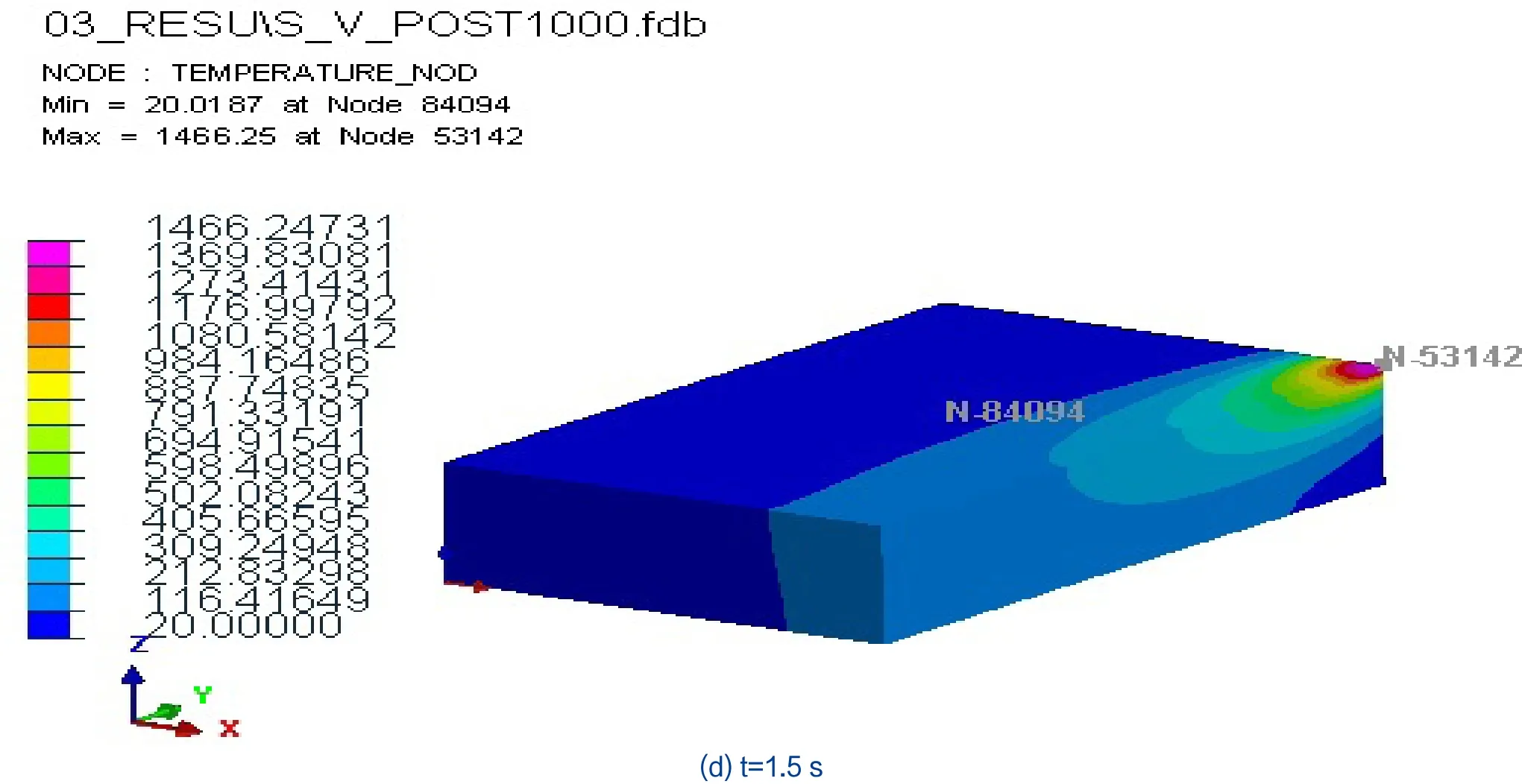

取尺寸为30 mm×30 mm×5 mm的网格模型导入软件中,拟用激光功率为P=1 kW,扫描速度v=20 mm/s的参量进行激光表面热处理的温度场分析,激光扫描的起始于最终冷却时间为600 s。模拟的温度场云图如图6所示,分别为0.02 s、0.5 s、1 s、1.5 s不同时刻的温度场云图,不同时刻的热循环曲线如图7所示。

图6(a)为激光在0.02 s时的温度场,此处为激光扫描的进端,作用于工件的范围较小,最高温度也较低,这是由于激光进入该区域时,试件此时也没有来得及预热,再加上激光速度较快,在工件上加热的时间短,导致工件还没有来得及达到最高温度激光的光斑就已经扫过了,因此此处最高温度相对较低。该中心点的热循环曲线如图7(a)所示。

图6(b)、图6(c)为激光扫描的中间区域,此时温度场趋于稳定状态,温度的变化也趋于稳定。这是因为随着激光光斑的移动,通过热传导的不断影响,在激光的扫描区域对工件也起到了有了提前预热的作用,温度场趋近于稳定状态。最高温度相比于激光扫描进端的区域也有了提高且趋于稳定的状态,中心点的热循环曲线如图7(b)、图7(c)所示。

图6(d)为激光扫描的出端,此时作用的范围变大,温度变化很大,使得更多区域达到了相变温度以上,该中心点的热循环曲线如图7(d)所示。这是因为光斑移动到工件的边缘,遇到了绝热边界的阻碍,使热量无法继续向前传导,导致了在出端的边界处形成了能量的迭加,最高温度进一步提升,扫描区的宽度和深度也在此处有了明显的增大[15]。为了使整体扫描的区域保持平衡,可以选择在进端和出端时对激光扫描速度进行微调,进端时速度稍慢一些,使工件达到很好地预热作用,出端时速度稍快些减少迭加的能量。

图6 不同时刻的温度场云图Fig.6 The cloud map of temperature field at different times

图7 不同时刻光斑中心点的热循环曲线Fig.7 The thermal cycle curve of the spot center point at different time

2.3 实验结果与实际验证

实验使用YAG固体激光器对实际表面未经处理的厚度为5 mm的高强钢试件进行表面热处理试验,其中激光的离焦量为6 mm。速度一定,同为20 mm/s,激光功率参数逐渐增加,分别用800 W、1000 W、1200 W对工件进行扫描,对比数值模拟所获得的截面温度场瞬态分布云图与实际扫描区截面形貌如图8所示。

图8 不同速度、功率下的截面图Fig.8 Section Chart at different speed and power

高强钢的相变温度为大约727度,1100度以上达到熔点温度以上[16],由上图所致,扫描深度随着激光功率的增大,相变区的宽度、深度也相应增大,经过Visual-Environment软件模拟的结果与实际淬火区的形貌重合度较好,证明了该热源模型的合理性。

3 结论

1) 基于Visual-Environment软件,建立了有限元模型,对激光表面热处理过程进行了数值模拟温度场分析,由模拟过程可知,激光进端的温度场的最高温度相对较低,中间部分的温度场较为稳定,相变区相对均匀,出端的温度相对较高,可以选择在进端和出端时对激光扫描速度进行微调,使热处理部分的相变区分布更均匀。

2) 通过试验验证分析发现:激光功率越高,相变区的深度越深,数值模拟与实际相变区重合度较高。证明了Visual-Environment软件模拟的合理性,可以利用该软件的模拟对实际的加工起到参考作用。

[1] 沈孝琴, 李欢欢, 于复生, 等. 工程机械用高强钢及其焊接研究现状[J].热加工工艺,2017,46(1):18-22.SHEN Xiao-qin, LI Huan-huan, YU Sheng, et al. Research status of high strength steel and welding for engineering machinery [J]. Heat Processing Technology, 2017,46 (1): 18-22.

[2] 赵作福, 周影, 齐锦刚, 等. Cr12MoV 钢表面化学热处理的研究进展[J]. 新型工业化,2015,5(11):1-7.ZHAO Zuo-fu, ZHOU Ying, QI Jin-gang, et al. Research Progress on Surface Chemical Heat Treatment of Cr12MoV Steel [J]. The Journal of New Industrialization, 2015,5 (11): 1-7.

[3] 张世杰, 余承业, 杨怡生, 等. 激光表面热处理的现状及其进展 [J]. 航天工艺技术,1988,2(3):1-6.ZHANG Shi-jie, YU Cheng, YANG Yi-sheng, et al. Laser Surface Heat Treatment Status and Progress [J].The Aerospace Technology, 1988,2 (3): 1-6.

[4] 王滨盐. 表面热处理的技术研究动向[J]. 国外机车车辆工艺2014(3):1-5.WANG Bin-yan. Technical Research trend of Surface Heat Treatment[J]. Foreign Locomotive Technology 2014 (3): 1-5.

[5] 廖乾初. 表面处理技术现状及其在材料科学中的应用[J].兵工学报,1988(3):10-17 LIAO Qian-chu. Technology of Surface Treatment and Its Application in Materials Science [J]. Acta Armamentarii, 1988 (3): 10-17.

[6] 韩文月. 两种热处理条件下温度场和应力场的模拟研究进展[D]. 辽宁:辽宁工程技术学院,2012.HAN Wen-yue. Research Progress on the Simulation of Temperature Field and Stress Field Under Two Heat Treatment Conditions [D]. Liaoning: Liaoning Engineering and Technical College, 2012.

[7] 范雪燕.激光表面淬火瞬态温度场在ANSYS中的模拟[D]. 上海:上海海事大学, 2005.FAN Xue-yan. Transient Temperature Field of Laser Surface Quenching in ANSYS Simulation [D]. Shanghai: Shanghai Maritime Univeristy, 2005.

[8] LUSQUINOS F, CONDE J C, BONSS S, et al. Theoretical and experimental analysis of high power diode laser (HPDL) hardening of AISI 1045 steel[J]. Applied Surface Science, 2007, 254(4):948-954.

[9] HAN W, HUANG W Q, WANG F, et al. Influence of secondary treatment with CO2laser irradiation for mitigation site on fused silica surface[J]. Chinese Physics B, 2016(10):475-481.

[10] 刘利民. 材料基因工程:材料设计与模拟[J]. 新型工业化,2015,5(12):71-88.LIU Li-min. Material Genetic Engineering: Material Design and Simulation [J]. The Journal of New Industrialization, 2015,5 (12):71-88.

[11] 汪建华. 三维瞬态温度场的有限元分析模拟[J].上海交通大学学报,2006,30(3):120-135.WANG Jian-hua. Finite Element Analysis of Three-Dimensional Transient Temperature Field [J]. Journal of Shanghai Jiao Tong University, 2006,30 (3): 120-135.

[12] 王诗,王浩童,李小兵,等.基于加热源位置的温度控制算法的研究[J].新型工业化,2014,4(5):69-76.WANG Shi, WANG Hao-tong, LI Xiao-bing, et al. Research on the Temperature Control Algorithm Based on the Location of Heating Source[J]. the Journal of New Industrialization, 2014,4 (5): 69-76.

[13] 杨庆祥, 张运坤, 张跃, 等. 304不锈钢热处理过程温度场和应力场的模拟[J]. 材料热处理学报,2009(2):183-186.YANG Qing-xiang, ZHANG Yun-kun, ZHANG Yue, et al. The Simulation of Temperature Field and Stress Field of 304 Stainless Steel Heat Treatment Process, [J]. the Journal of Heat Treatment, 2009 (2): 183-186.

[14] 孙文强. 5CrNiMo钢激光表面淬火温度场数值模拟及硬化层均匀性研究[D]. 天津:天津理工大学, 2012.SUN Wen-Qiang. The Laser Surface Quenching Temperature Field Numerical Simulation of 5CrNiMo Steel and Hardened Layer Homogeneity Study [D]. Tianjin: Tianjin University of Technology, 2012.

[15] 刘万强. 基于复合焊接的焊接应力与变形行为研究[D]. 长春:长春理工大学,2017.LIU Wan-qiang. Study on the Behavior of Welding Stress and Deformation Based on Composite Welding [D]. Changchun: Changchun University of Science and Technology 2017.

[16] MARTA PACZKOWSKA. The evaluation of the influence of laser treatment parameters on the type of thermal effects in the surface layer microstructure of gray irons[C]. Optics and Laser Technology.2016(3):143-148.