不同腐蚀介质下钢绞线基本力学性能分析

2018-04-04许开成朱东勉陈梦成谢国强

许开成,朱东勉,陈梦成 ,谢国强,付 斌

(1.华东交通大学 土木建筑学院,江西 南昌 330013;2.江西省建筑过程模拟与控制重点实验室,江西 南昌 330013)

钢绞线在工程结构中的应用日益广泛,其对混凝土结构特别是预应力混凝土结构的重要性不言而喻[1-2]。预应力混凝土结构往往需要暴露在各种恶劣环境中,比如海洋环境、酸性土壤等。这些环境会加速钢绞线的腐蚀,致使结构承载力未达到使用年限就发生极大的衰减,甚至在短时间引起结构破坏[3-5]。目前国内外学者针对腐蚀钢筋的基本力学性能展开了大量的研究并取得了一系列的研究成果[6-8],同时对腐蚀钢绞线的基本力学性能也有研究。余芳等[9]对腐蚀后的钢绞线进行单轴拉伸疲劳试验,给出不同保证率下腐蚀钢绞线的疲劳强度建议值。DARMAWAN等[10]对通电腐蚀钢绞线进行静力拉伸试验,研究了钢绞线腐蚀后力学性能退化问题,但腐蚀形态的差异使其研究结果不能很好地反映实际情况。李富民等[11]用内掺盐和外浸盐2种方式在自然气候条件下作了混凝土内钢筋与钢绞线锈蚀的对比试验,并对其锈蚀特性进行了电化学机理分析。

以上研究只对单一介质下腐蚀后钢绞线的力学性能作出了相关分析,而不同腐蚀介质下腐蚀钢绞线基本力学性能退化规律的相关分析却鲜有尝试。本文将钢绞线试件放入不同腐蚀介质中,通电使其加速腐蚀并测定腐蚀率,随后将腐蚀后的试件进行拉伸试验。对不同腐蚀介质下钢绞线腐蚀后力学性能退化规律进行对比分析。

1 试验

1.1 试验方案

本试验采用江西华洲钢绞线有限公司生产的工程常用公称直径15.2 mm 7股钢绞线,主要化学成分见表1。钢绞线实测屈服强度为 1 826 MPa,极限强度为 1 932 MPa,弹性模量为1.95×105GPa。

表1 钢绞线主要化学成分 %

酸雨溶液是由多种腐蚀性离子组合而成的一种混合性酸性溶液。为得到模拟酸雨溶液中各腐蚀性离子对钢绞线的腐蚀影响权重以及其他腐蚀介质下钢绞线的腐蚀速率,根据江西地区气象资料[12]配置了模拟酸雨溶液和质量分数为5%的氯化钠溶液、硝酸钠溶液、硫酸钠溶液。编号GW,GY,GL,GX,GS分别表示无腐蚀、模拟酸雨溶液、氯化钠溶液、硝酸钠溶液、硫酸钠溶液5种腐蚀介质。

本试验通过外加直流电加速试件的腐蚀,除腐蚀试件外,预留一部分无腐蚀钢绞线作对比试件。根据钢绞线拉伸试验要求,选取每根钢绞线的长度为900 mm。

1.2 钢绞线腐蚀率的测定

钢绞线腐蚀率与电流强度和腐蚀时间成正比,在钢绞线发生电化学腐蚀过程中,依据法拉第定律[13],确定通电腐蚀时间。待腐蚀结束后,取出钢绞线,清除表面的浮锈后进行拉伸试验。待试验结束后收集试件,在同一钢绞线上截取同等长度的腐蚀段和无腐蚀段作为一组记下编号。先用电子秤(精度为0.1 g)称取各组无腐蚀段的初始质量m0,然后按照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》[14]的要求,用12%的盐酸溶液对同组钢绞线进行酸洗,直到腐蚀钢绞线表面的锈蚀产物完全清除。将钢绞线捞出,依次用清水漂洗、石灰水中和,再以清水冲洗干净。放入干燥箱中烘干后取出,用电子秤分别称取各组钢绞线酸洗后的质量,记作mn,n取1~7。由m0和mn求出腐蚀率η。

1.3 静力拉伸试验

钢绞线静力拉伸试验在电液伺服万能试验机上进行,钢绞线位移量测量标距按GB/T 5224—2003《预应力混凝土用钢绞线》[15]要求取规定的最小值500 mm。

YSJ500/50-ZC电子引伸计的精度为1级,夹持方式为橡皮筋绑定,最大变形为25 mm。试验时引伸计夹在钢绞线中部,当钢绞线试件达到屈服阶段时,立即松掉橡皮筋取下引伸计。计算机系统自动采集试验过程所有数据并绘制荷载-位移曲线,试验装置如图1所示。为获得全程拉伸曲线,加载全过程采用位移控制方式,加载速度为0.5 mm/min。腐蚀试样和无腐蚀试样均加载至出现1批断丝时停止试验。

图1 钢绞线静力拉伸装置与数据采集系统

2 试验结果与分析

2.1 腐蚀形态及断口形态

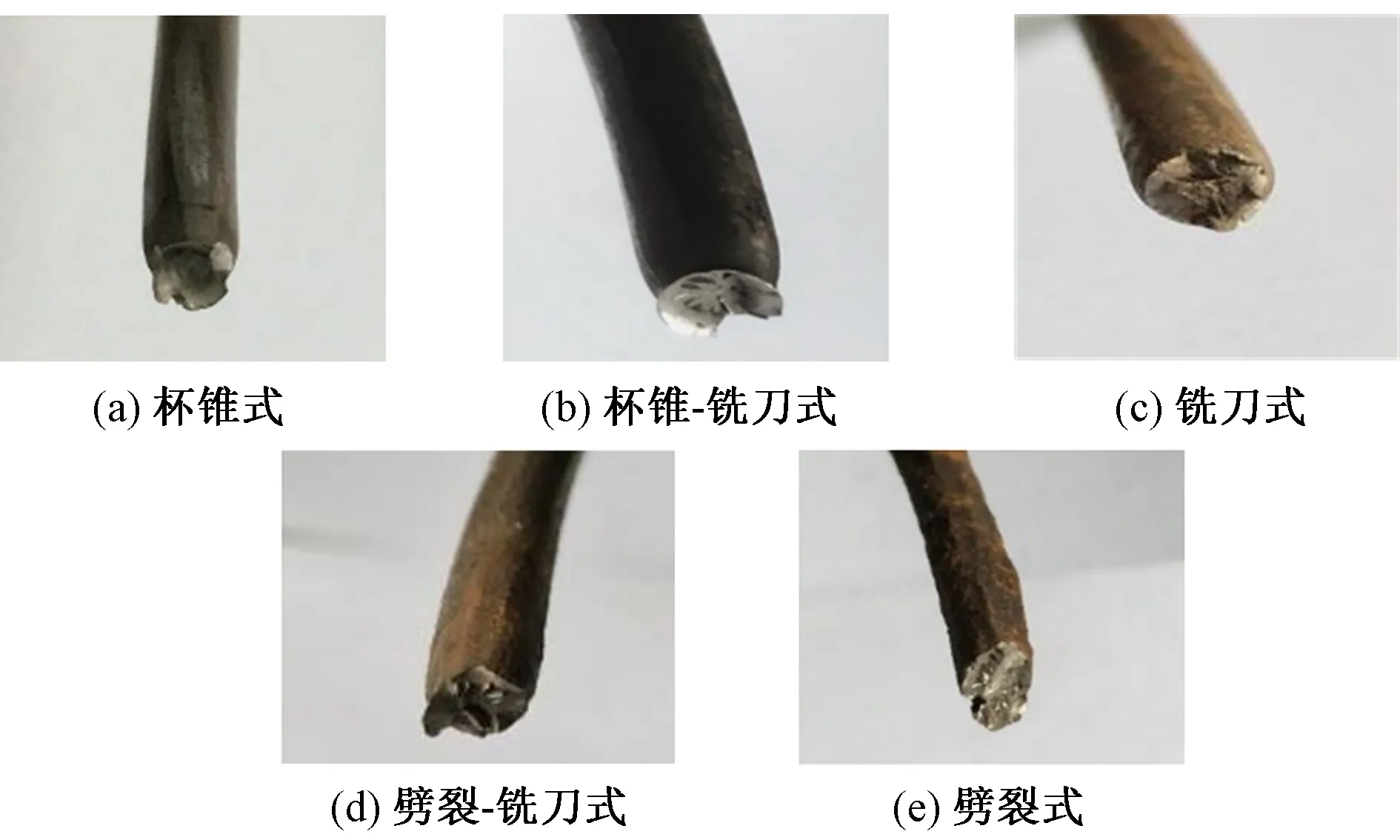

试验过程中未腐蚀钢绞线在极限变形之后7根钢丝同时发生断裂,随着腐蚀率的增加钢绞线发生2根或者多根钢丝同时断裂,且断口多集中在坑蚀严重处。通过对除锈后的钢绞线断口形态的观察,发现断口形式主要有杯锥式、杯锥-铣刀式、铣刀式、劈裂-铣刀式、劈裂式。其中劈裂-铣刀式和劈裂式没有出现颈缩现象,属于脆性断口,见图2。可以看出,在腐蚀介质下钢绞线断口形式基本都随着腐蚀率的增加,由杯锥式逐渐向劈裂式转变,表明钢绞线塑性性能随腐蚀率的增大而逐步退化。

图2 腐蚀钢绞线拉伸破坏形态

根据文献[16],腐蚀钢绞线钢丝不同断裂特征是由腐蚀坑底部珠光体团的位向决定的。当腐蚀坑底部珠光体团的位向与钢丝纵轴线间的夹角较小时,会形成杯锥式和铣刀式断口;当腐蚀坑底部珠光体团的位向与钢丝纵轴线间的夹角较大时,会形成劈裂式和劈裂-铣刀式断口。在本试验中当钢绞线腐蚀率为5%~10%时,酸雨溶液、5%硫酸钠溶液和5%氯化钠溶液3种腐蚀介质下断口形态以杯锥式、铣刀式为主,而在腐蚀介质为5%硝酸钠溶液时,断口形态主要呈现劈裂-铣刀式和劈裂式,说明在硝酸钠溶液中腐蚀后的钢绞线塑性性能发生退化的速度更快,在同等腐蚀程度下试件发生脆性破坏的几率更高。

2.2 荷载-位移曲线

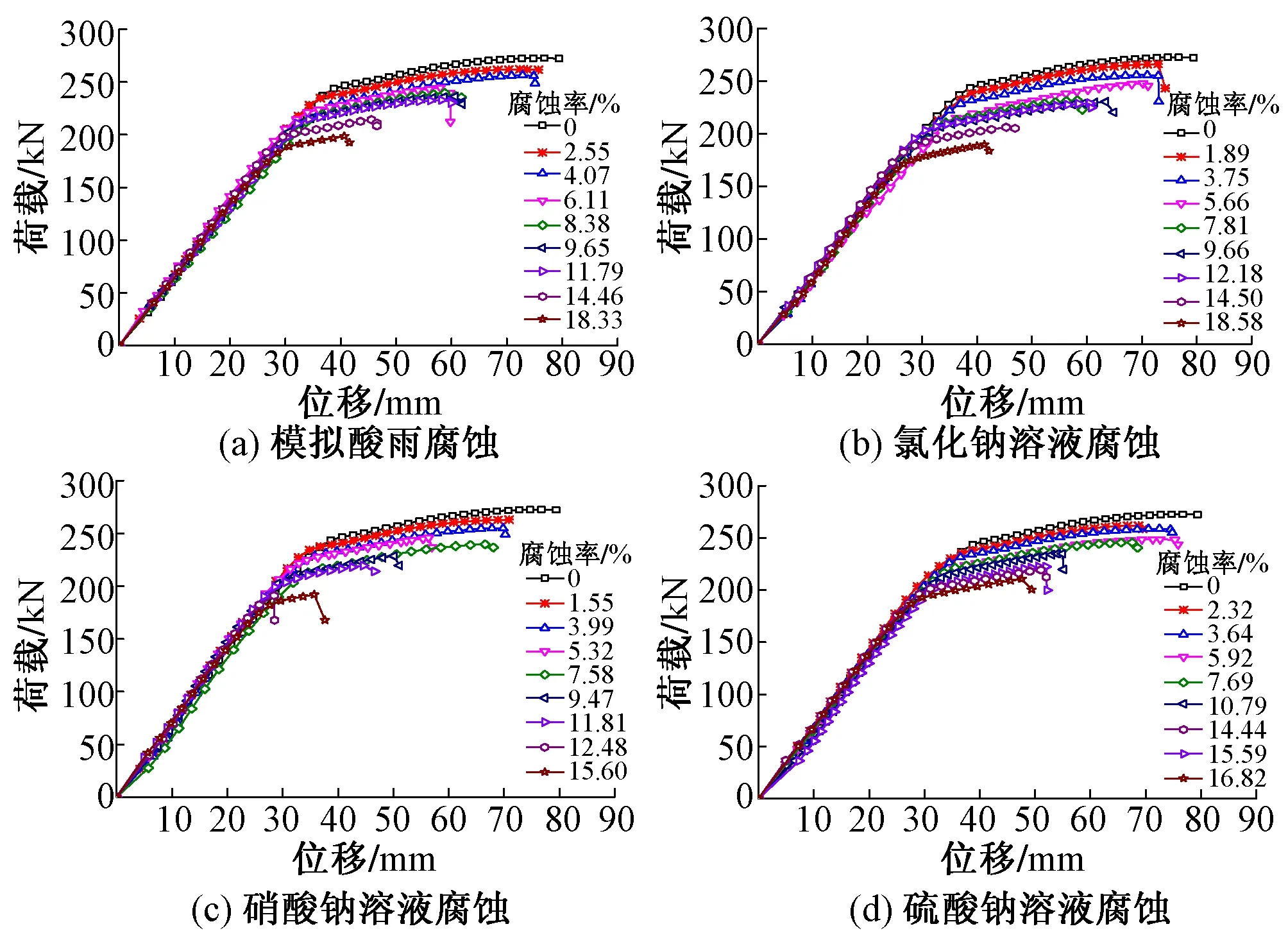

图3 不同腐蚀介质下钢绞线的荷载-位移曲线

不同腐蚀介质下钢绞线的荷载-位移曲线见图3。可见:4种不同腐蚀介质对钢绞线的力学性能都有影响,随着腐蚀率的增大钢绞线的极限拉力逐渐降低,屈服段逐渐缩短直至消失;随着腐蚀率的进一步增大,钢绞线在弹性状态下断裂,并且这一现象随着腐蚀率的增大而越来越显著。分析其原因,无腐蚀钢绞线中各钢丝未受到腐蚀坑的影响,各钢丝之间的极限拉力相差不大,因而可以在完成较大拉伸变形后发生同步断裂;而腐蚀后的钢绞线各钢丝受到腐蚀坑的影响,外部钢丝存在不同程度的损伤,各钢丝之间的极限拉力互不相同,从而引起各钢丝不同步断裂,其中损伤较严重的钢丝在拉伸变形不大时就开始断裂。在本试验中质量分数为5%的硝酸钠溶液对钢绞线强化阶段的影响较其他腐蚀介质更为显著。当腐蚀率η≥15%时,钢绞线颈缩现象基本消失,试件趋于脆性破坏。

2.3 名义屈服强度

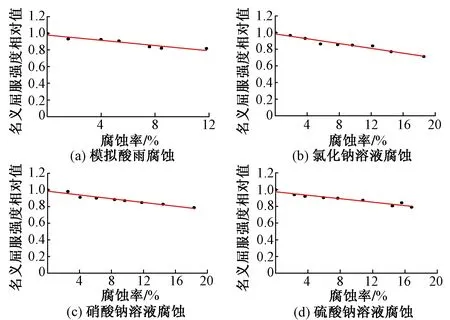

由于钢绞线属于硬钢,其强度高,塑性差,从加载到拉断没有明显的屈服台阶,所以这类钢材只有一个强度指标,即极限抗拉强度。但是在设计中,极抗拉限强度不能作为钢筋强度取值的依据。因此工程上一般取残余应变为0.2%所对应的应力作为无屈服点钢筋的名义屈服强度。不同腐蚀介质下钢绞线名义屈服强度相对值-腐蚀率关系曲线见图4。

图4 不同腐蚀介质下钢绞线名义屈服强度相对值-腐蚀率 关系曲线

从图4可以看出:4种腐蚀介质下试件的名义屈服强度相对值随腐蚀率的增大呈线性逐渐下降,同时试件断口处颈缩现象越来越不明显,表明随着腐蚀率的增大腐蚀钢绞线的塑性逐渐被削弱。这是由于腐蚀坑的形成不同程度地减小了受拉截面面积,同时也产生了应力集中效应,从而导致钢丝的断裂概率大幅增加,使得全截面平均应力未达到屈服强度之前出现断裂。可以预计,随腐蚀率的增大坑蚀效应也将更加显著,因而未屈服而先断裂的概率也将增大。这点在质量分数为5%的硝酸钠溶液中腐蚀时尤为突出。

通过对试验结果进行线性回归分析,得到名义屈服强度相对值与腐蚀率之间的线性关系分别为

ζyy=1-0.012η

(1)

ζyl=1-0.014η

(2)

ζyx=1-0.015η

(3)

ζys=1-0.010η

(4)

式中:ζyy,ζyl,ζyx,ζys分别表示钢绞线在模拟酸雨溶液、5%氯化钠溶液、5%硝酸钠溶液、5%硫酸钠溶液4种腐蚀介质下腐蚀钢绞线的名义屈服强度相对值。

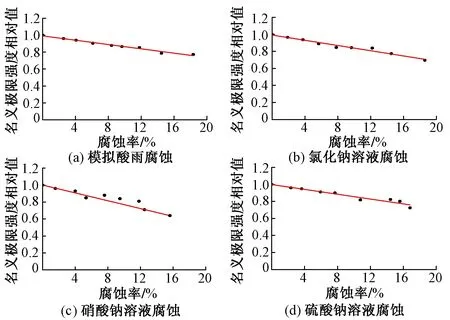

2.4 名义极限强度

名义极限强度为腐蚀钢绞线的极限荷载与未腐蚀钢绞线截面面积之比。经过统计分析得到如图5所示的不同腐蚀介质下钢绞线名义极限强度相对值-腐蚀率关系曲线。当腐蚀率η为0~8%时试件的名义极限强度相对值呈线性下降,当η为8%~12%时,试件的名义极限强度相对值在一定的数值附近上下浮动。这可能是由于材料本身的不均匀性以及坑蚀效应的随机性所致。同时在拉伸试验中由于腐蚀坑使得截面凹凸不平,导致应力分布不均,从而使得腐蚀坑周围出现微裂缝。随着荷载的增加,在应力作用下裂缝会迅速扩展贯穿,导致钢绞线被拉断。但从总体来看,导致腐蚀后钢绞线强度减小的原因主要有2点:①腐蚀后钢绞线截面面积减小,导致其承载力下降;②腐蚀后钢绞线表面腐蚀比较严重,受力以后出现应力集中从而降低其承载力。

图5 不同腐蚀介质下钢绞线名义极限强度 相对值-腐蚀率关系曲线

通过对试验数据进行线性回归分析,得到在4种不同腐蚀介质下腐蚀后钢绞线名义极限强度相对值与腐蚀率的线性关系分别为

ξuy=1-0.012η

(5)

ξul=1-0.015η

(6)

ξux=1-0.018η

(7)

ξus=1-0.014η

(8)

式中:ξuy,ξul,ξux,ξus分别表示钢绞线在模拟酸雨溶液、5%氯化钠溶液、5%硝酸钠溶液、5%硫酸钠溶液4种腐蚀介质下腐蚀后钢绞线的名义极限强度相对值。

2.5 弹性模量

从腐蚀后钢绞线试件弹性模量试验结果(表2)可以看出:腐蚀后钢绞线弹性模量总体呈下降趋势。说明腐蚀后钢绞线试件刚度发生了退化。各腐蚀试件的弹性模量在173~203 GPa,当腐蚀率η<15%时弹性模量随着腐蚀率的增加逐渐降低,但速率很慢,腐蚀率每增加2%,弹性模量减少不到1%。当η>15%时弹性模量开始加速降低。可以认为η=15%为弹性模量退化速率分界点。分析原因,在腐蚀率较小的阶段钢绞线仍能保持良好的整体受力性能,其弹性模量与未腐蚀钢绞线弹性模量基本相似,当腐蚀率较高时钢绞线外侧钢丝的横截面面积损失相对比较显著,导致拉伸过程中钢丝间相互挤压咬合作用减弱,造成整体刚度下降,弹性模量显著减小。

表2 腐蚀后钢绞线试件弹性模量试验结果

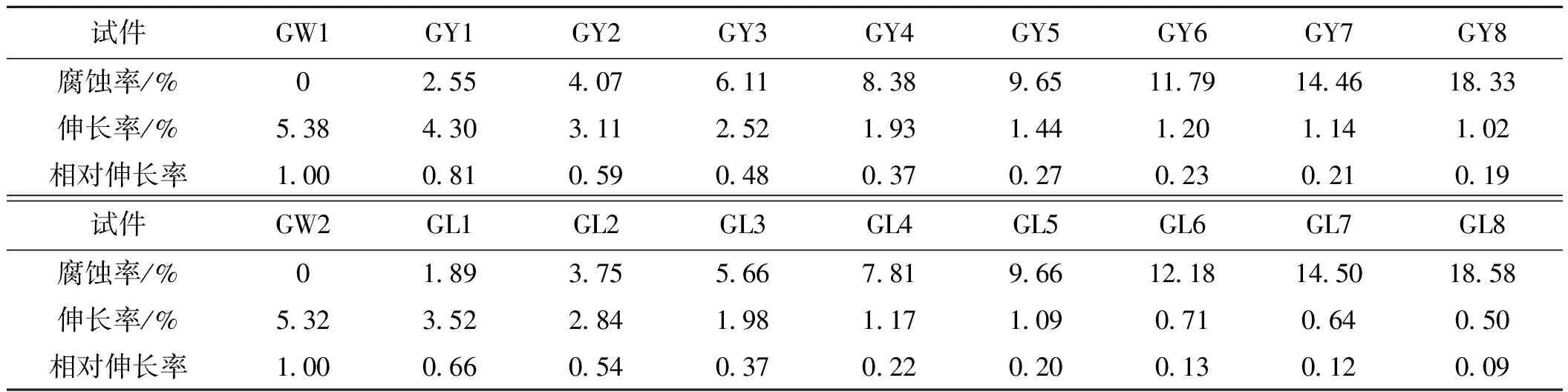

2.6 极限伸长率

从腐蚀钢绞线的荷载-位移曲线(图3)可见:腐蚀钢绞线的屈服强度、极限强度较未腐蚀钢绞线均不同程度地降低;随着腐蚀率的增加,弹性阶段以及强化阶段的曲线都相应地缩短,即钢绞线的弹性及塑性性能都在逐渐退化,同时延性不断变差。当腐蚀率进一步增大时塑性性能几乎完全退化,试件在弹性阶段发生脆性破坏。

从腐蚀后钢绞线试件伸长率试验结果(表3)也可以看出:腐蚀率较低时,随着腐蚀率的增大钢绞线的伸长率急剧缩小;当腐蚀率进一步增大时,伸长率不再会随腐蚀率的增大而急剧减小。腐蚀率η>12%时,钢绞线伸长率已基本保持不变。分析原因,腐蚀初期钢绞线表面出现腐蚀坑,在相同的拉力下腐蚀坑处的截面面积小,产生的应力较大,在整根钢丝还没达到极限伸长率时,钢丝在腐蚀坑处已经拉断,拉断时每根钢丝的伸长率较未腐蚀钢丝的极限伸长率小,故整束钢绞线的极限伸长率减小。腐蚀后期钢绞线都在弹性阶段发生脆性破坏,其伸长只在弹性阶段进行,故严重腐蚀的钢绞线试件其极限延伸长度相近,其极限伸长率均不再随腐蚀率的增大而变化。4种腐蚀介质下5%硝酸钠溶液对于钢绞线的影响远大于其他三者。分析原因,在相同的腐蚀率下5%硝酸钠溶液形成的腐蚀坑分布比其他三者更为集中且深度亦大于其他三者。由此,腐蚀率并不能作为钢绞线力学性能退化的唯一指标,还需考虑腐蚀坑的分布密度及深度的影响。

表3 腐蚀钢绞线试件伸长率试验结果

续表3

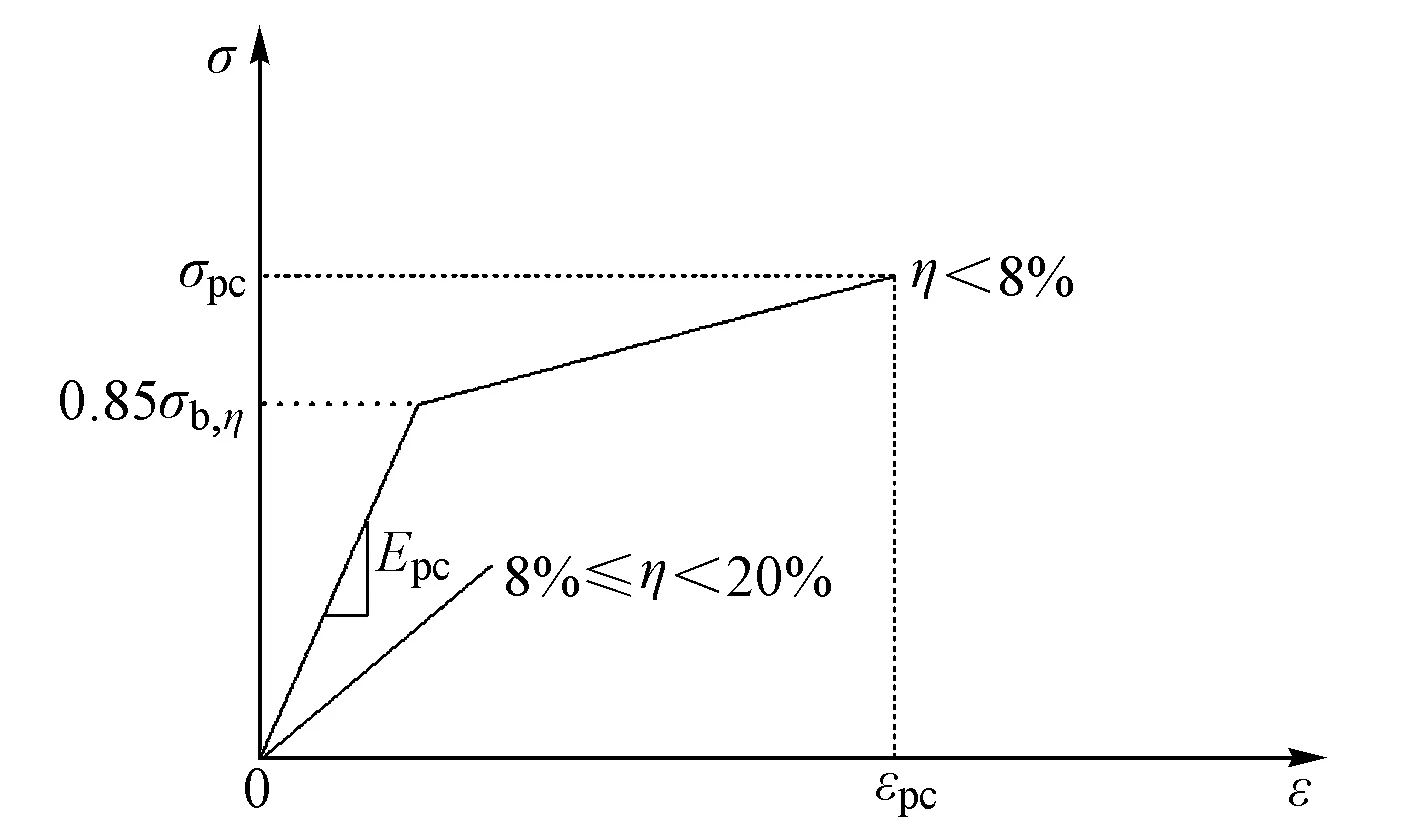

3 腐蚀钢绞线应力-应变本构关系

国内外学者针对腐蚀后的钢绞线提出了一些本构关系模型,但是由于试验的参数不同,其本构关系差异性较大,且均比较复杂,不适合应用。本文根据极限强度、屈服强度、弹性模量及伸长率的退化关系,提出双折线本构关系模型,如图6所示。图中:σpc,εpc分别为腐蚀钢绞线的应力和应变;σb,η,Epc分别为腐蚀钢绞线的屈服强度和弹性模量,其值均可用未腐蚀钢绞线的值乘以式(1)―式(8)求出的相对系数获得。

图6 腐蚀钢绞线双折线本构关系模型

本文依据试验结果定义0.85倍屈服强度为钢绞线名义屈服强度。由于实际工程当中钢绞线腐蚀率往往不会超过20%,因而本文只考虑腐蚀率<20%时的情况。用公式可表示为

当η<8%时

(9)

当8%≤η<20%时

σ=εEpc,ε<δη

(10)

式中:δη为腐蚀钢绞线的伸长率。

4 结论

1)未腐蚀钢绞线拉伸试件破坏后截面断口形态呈杯锥式。随着腐蚀率的增加,破坏后截面断口形态由杯锥式逐渐变为劈裂式,钢绞线颈缩现象消失,钢绞线延性逐渐退化,最后趋于脆性破坏。

2)在4种不同腐蚀介质下,钢绞线的力学性能均随腐蚀率的增加呈现逐渐下降的趋势,且基本上呈线性变化。相同腐蚀率下5%硝酸钠溶液对于钢绞线力学性能的影响更为显著,因此腐蚀率不能作为腐蚀钢绞线力学性能退化的唯一指标,还需考虑腐蚀坑的分布密度及深度的影响。

3)结合试验结果,建立了以腐蚀率为控制参数,与腐蚀钢绞线相适应的双折线本构关系模型。

[1]OBAYDULLAH M,JUMAAT M Z,ALENGARAM U J,et al.Prestressing of NSM Steel Strands to Enhance the Structural Performance of Prestressed Concrete Beams[J].Construction & Building Materials,2016,129:289-301.

[2]罗小勇,李政.无粘结预应力钢绞线锈蚀后力学性能研究[J].铁道学报,2008,30(2):108-112.

[3]彭建新,邵旭东,张建仁.气候变化、CO2排放及其对碳化腐蚀的钢筋混凝土开裂和时变可靠度的影响[J].土木工程学报,2010,43(6):74-81.

[4]贡金鑫,赵国藩.钢筋混凝土结构耐久性研究的进展[J].工业建筑,2000,30(5):1-5.

[5]王振尧,于国才,韩薇.我国自然环境大气腐蚀性调查[J].腐蚀与防护,2003,24(8):323-326.

[6]LEE H S,CHO Y S.Evaluation of the Mechanical Properties of Steel Reinforcement Embedded in Concrete Specimen as a Function of the Degree of Reinforcement Corrosion[J].International Journal of Fracture,2009,157(1):81-88.

[7]张伟平,顾祥林,金贤玉,等.混凝土中钢筋锈蚀机理及锈蚀钢筋力学性能研究[J].建筑结构学报,2010,56(增1):327-332.

[8]袁迎曙,章鑫森,姬永生.人工气候与恒电流通电法加速锈蚀钢筋混凝土梁的结构性能比较研究[J].土木工程学报,2006,39(3):42-46.

[9]余芳,贾金青,姚大立,等.腐蚀预应力钢绞线的疲劳试验分析[J].哈尔滨工程大学学报,2014,35(12):1487-1491.

[10]DARMAWAN M S,STEWART M G.Spatial Time-dependent Reliability Analysis of Corroding Pretensioned Prestressed Concrete Bridge Girders[J].Structural Safety,2007,29(1):16-31.

[11]李富民,袁迎曙.氯盐环境下混凝土内钢绞线的锈蚀特性试验研究[J].铁道科学与工程学报,2006,3(4):35-40.

[12]吴建华,赵永韬.钢筋混凝土的腐蚀监测/检测[J].腐蚀与防护,2003,24(10):421-427.

[13]BROWN W M,RAY N,MANDAL A.TechStar Lock-up Devices and Anti-seismic Expansion Joints in Southern Asia[C]//Joint Conference on Advances in Bridge Engineering-II.Dhaka:IABSE-JSCE,2010:360-365.

[14]中华人民共和国住房和城乡建设部,中华人民共和国国家质量监督检验检疫总局.GB/T 50082—2009普通混凝土长期性能和耐久性能试验方法标准[S].北京:中国建筑工业出版社,2009.

[15]中华人民共和国国家质量监督检验检疫总局.GB/T 5224—2003预应力混凝土用钢绞线[S].北京:中国标准出版社,2003.

[16]李富民,袁迎曙.锈蚀钢绞线的静力拉伸断裂特性[J].东南大学学报(自然科学版),2007,37(5):904-909.