U型桥台大体积砼温度裂缝防治研究

2018-04-03刘立鹏

刘立鹏

宁夏交通建设股份有限公司 宁夏 银川 750000

正文:

1、概述

银百高速公路YB01-3区段全长29km,工程内容包含7座U型重力式桥台通道,桥台上口宽度1.2m,背墙坡度3:1,底口宽度2.5-2.7m,属于典型的大体积砼结构。目前,区内公路施工中所涉及到的类似结构的大体积砼,施工后构件出现裂缝的情况非常普遍,尤其该项目位于大陆性中温带干旱及半干旱气候区,气候特点是干旱少雨,蒸发强烈,昼夜温差大,这种地区环境条件对砼裂缝控制造成了较大难度。为此,在该项目的U型桥台施工中,裂缝防治作为质量控制的一个重点。本文也是旨在通过过程中所采取的一些控制方法及跟踪检测结果,总结一套裂缝防治的有效措施,亦为后续类似工程提供一些参考。

2、温度裂缝成因及种类

大体积砼的裂缝形成原因比较复杂,其中之一就是温度因素引起的裂缝,本文主要是总结温度裂缝的防控措施。

大体积砼的裂缝按照深度不同,分为表面裂缝、深层裂缝及贯穿裂缝三种,贯穿裂缝是切断了结构断面,破坏结构的整体性和稳定性,对结构造成的危害最大。

大体积砼施工阶段的温度裂缝,主要是砼内外温差及其受力特性造成的,内外温差造成了内外产生不同的应力,而其本身特性是抗压强、受拉弱,砼膨胀及收缩过程产生的不同应力造成了裂缝的产生。裂缝的产生分为两个阶段:一是砼浇筑初期,水泥产生大量水化热,内部温度迅速升高,体积膨胀,此时砼早期强度不足,形成表面开裂的裂缝。二是砼硬化后期,冷却收缩,产生拉应力,且拉应力大于升温膨胀产生的压应力,当拉应力超过极限拉应力时,就会在内部产生裂缝,并发展为贯穿裂缝。

3、主要控制措施

3.1 研究的主要方向及依据

大体积砼的裂缝控制,对施工和养护的条件有其特殊要求,主要要满足下列要求。

?

表中的指标要求很明确的指出了温度裂缝两个控制方向:

(1)降低砼早期水化热温度(砼内部温度大于60℃,裂缝风险增加,大于75℃,发生几率极大)。

(2)改善环境温度影响,降低砼内外温差(砼内外温差大于25℃,裂缝风险增大,大于30℃,发生几率极大)。

3.2 主要措施

根据上述温控指标的要求,“内降外保”是防治大体积砼温度裂缝行之有效的途径,通俗的讲就是降低内部水化热,阻碍内部“发烧”,对外部进行保温保湿养护,防止暴露“着凉”。

3.2.1 优化配合比设计,降低水化热温度

要降低水化热峰值温度,首先必须从水化热的发热源着手,降低水泥用量是最直接的方法。初期,项目采用的大体积C25砼配合比是400kg胶凝材料,其中:水泥、粉煤灰、矿渣粉比例为240kg:80kg:80kg。但水化热的峰值温度较高。为此,对胶凝材料的比例进行了较大调整,具体比例为:水泥:粉煤灰:矿渣粉=150kg:170kg:80kg。调整后,峰值温度降低明显。且在增大了粉煤灰掺量后。一定程度上能够减缓水化热速度,推迟温度峰值出现的时间,避免了温度剧烈升高的风险。

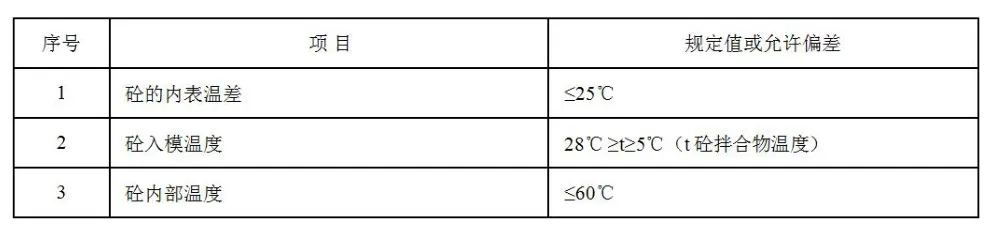

两种配合比抗压和抗折强度增长变化曲线

两种配合比室内内部温度变化曲线

室内温度检测

通过上述检测曲线可以看出:

1)胶凝材料比例调整后,28天抗压强度满足要求。考虑到大体积砼在硬化收缩阶段会产生拉应力,防止其抗裂性能减弱,试配时我们也做了抗折试验,检测结果与240kg水泥用量没有明显降低。根据大体积砼施工的技术规范规定:“大体积砼进行配合比设计及质量评定时,可按60d龄期的抗压强度控制”,因此,配合比仍有优化的空间。本项目施工时,考虑到砼强度等检测指标上的风险,仍然采用了28d强度结果作为配合比设计依据,试配及检测更多的是从施工实体结构安全考虑,室内试验可以更大胆的尝试与验证。

2)从两种配合比砼内部温度变化曲线看,峰值温度有着明显区别,且水泥用量降低时,曲线总体较为缓和,这对峰值后降温速率“宜不大于2℃/d”的要求更好实现。

3.2.2 降低水泥温度,稳定砼的工作性,抑制砼早期裂缝发生

目前,受国家产能调整的影响,水泥厂供应的水泥,出场温度均较高,大部分都超过了60℃(规范规定水泥“入机温度不应大于60℃”)。大体积砼对拌和用水量有明确要求“不大于175kg/m3”,水泥温度过高,砼早期强度形成过程中需水量会增加,砼内部自由水不足时,容易出现干缩裂缝。试配过程中,我们也做了相应的试验,采用不同温度的水泥拌制同条件试块,在室外自然养生状态条件下,水泥温度较高的试块表面会更早出现裂纹,且其裂缝发展深度较快。这也一定程度上证明了,水泥温度对砼裂缝的产生有着直接关系。因此,降低拌制砼的水泥温度也是防止裂缝发生的一项重要措施。

同时,水泥温度过高,砼拌合物工作性能不稳定,浇筑过程易出现坍损、离析、泌水等情况,这些也是大体积砼施工最为不利和要杜绝的问题。

针对这个问题,今年项目上采用了增加水泥罐车,延长留置时间,并搭设遮阳棚,罐车留置遮阳棚内3天左右温度可以降低10℃左右,同时每台拌和机配备的两个水泥罐,循环使用,这样对降温起到了很大作用。

水泥进场温度

遮阳棚降温

3.2.3 控制砼出料温度,降低温升的初值

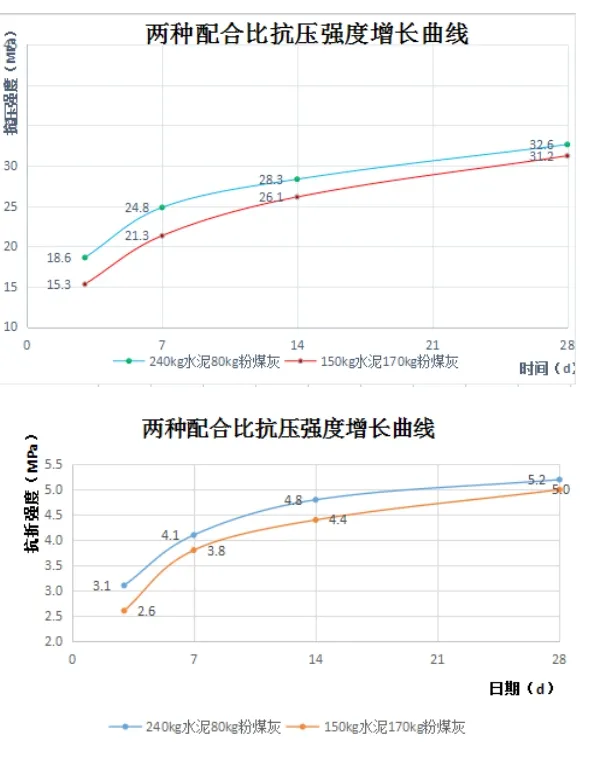

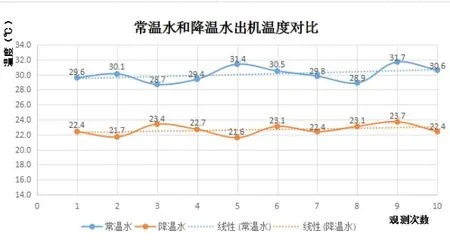

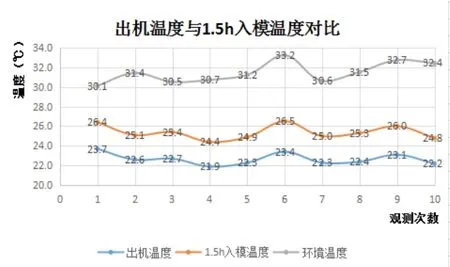

夏季施工,因为各种影响因素的互相存在,正常情况下,不采取任何措施,砼出料温度及入模温度往往会超过规范要求(大体积砼对入模温度要求是“不宜大于28℃”,有研究证明,温升初值对峰值的影响有着直接的关系,入模温度高于32℃,其中心温度峰值时可高达80℃以上)。对此,因集料均是搭棚储存,不存在太阳暴晒升温的问题,最直接有效的降温措施就是通过降低拌和用水的温度来降低出料的温度,并通过缩短运输及浇筑时间来控制入模前的温度增长。通常情况下,采用深井水拌制砼是较为经济和效果较好的方式,但今年因项目施工条件限制,我们采用了拌和用水加冰的方式降温,通过过程检测,砼的施工温度得到了很好的控制。

从观测曲线可以看出:

在外界环境温度30-35℃左右的情况下,常温水拌制的砼,温度基本在27-33℃,基本会超过28℃,而加冰后水温由20℃降低至15℃左右时,砼的出料温度可以控制在24℃以内。且其从运输到浇筑1.5h内(罐体必须有完整的罐衣包裹),升温2-3度,入模温度一般不会高于28℃。

3.2.4 布设降温管,降低内部水化热温度

大体积砼因其自身体积大的原因,不易散热,容易出现内部热量积聚的问题,为此,我们首先通过理论计算确定了内表温差的估值,其温差大于25℃(后附计算书),按要求须采取内部降温措施。

降温措施采用较为成熟的循环水降温方案。根据U型桥台的几何形状及尺寸,降温管分层布设,层间距0.75-1.0m(与模板固定拉杆对应,方便固定且不易损坏),根据桥台高度,设置3-4层,每层降温管按U型布设于同一水平面,横管间距0.75m,纵管距离砼外缘0.5m,每2层联通,将进水口与出水口统一规整到循环水储水罐内,形成一个闭合循环。降温管采用管径DN40的焊接钢管,弯头处焊管连接,焊接完成做试压试验,保证密封不漏水,以防止施工时稀浆堵塞管道。

常温水拌制砼的出机温度与降温水拌制砼出机温度对比

砼拌制1.5h入模温度增长曲线

降温管安装施工现场

内部温度变化曲线表

降温管水循环停止后温度变化曲线

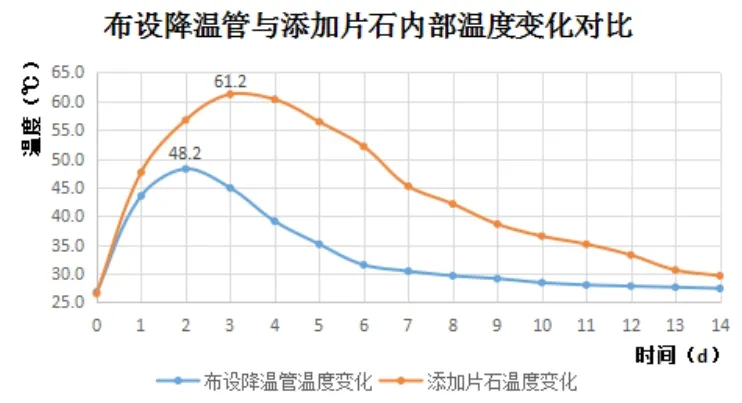

布设降温管与添加片石两种情况砼内部温度变化

进出水口水温观测曲线(第5天之后加冰降温)

从观测曲线可以看出:

1)从温度观测记录可以看出,水化热温度总体呈抛物线分布,峰值一般出现在第2天至第3天,第4天温度逐渐开始降下来,4-7天下降趋势明显,8-14天基本降至常温状态。根据这个规律,水循环的降温重点应放在浇筑后一周内,尤其是第2-3天。

2)从水循环停止后的温度变化看,正常水循环情况下,砼内最高温度52℃,一般为47-48℃最高。若在第2-3天停止水循环,温度会急剧升高,停水5-6小时可达55℃以上,7-8小时65℃以上,随着时间延长,内部温度仍会增长,说明连续水循环的效果是有效的。

3)从布设降温管和采用片石砼两种温度变化看,片石砼峰值温度明显要高出布设降温管砼温度,且其峰值温度会高于60℃。片石砼在降低水化热方面不具有明显作用,这也印证了以往大体积片石砼施工后,早期即出现裂缝的原因。

4)根据规范规定“进出水口的温差不宜大于10℃,且水温与内部砼的温度不大于20℃”,因此,降温管所用的水,在早期不宜采用温度过低的水,但为了起到明显降温的作用,在水循环一定时间,温度明显升高后,可以更换循环水或加入适当冰块降温。

5)大体积砼浇筑块体温度监测点的布置,以能真实反映出砼结构内外温差、降温速度及环境温度为原则,根据U型桥台结构特点,分别布置中心温度与表面温度测温点,每道墙体设置两处,作为温度校正,如下图所示。测温元件安装时,保证位置准确,固定牢固,引出线集中布置,并加以保护,砼浇筑过程中,下料时及振捣时,防止损坏测温元件及其引出线。

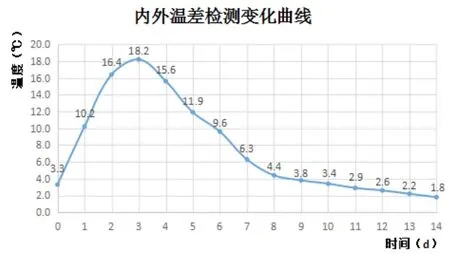

3.2.5 加强养护条件控制,防控砼收缩阶段出现裂缝

保温保湿养护是大体积砼施工的关键环节,其目的主要是降低大体积砼内外温差值以降低结构温度应力,其次是降低大体积砼的降温速度,充分利用砼的抗拉强度,以提高砼承受收缩应力的抗裂能力,措施不到位,砼第二阶段裂缝就难以控制。本项目施工地受地区环境昼夜温差大的影响,若U型桥台在自然情况下裸露养护,内外温差极易出现大于25度的情况,裂缝发生的风险非常大。

针对此种情况,项目分阶段做了相应的措施:一是浇筑完成到拆模期间(一般2天),内部水化热温度急剧升高过程,白天为了避免暴晒,采用遮阴网覆盖,降低模内砼温度,以利于砼散热。二是夜间外界自然温度较低,内外温差加大的时候,墙体在覆盖养生透水土工布的基础上,加盖一层三布两膜防水土工布(重量700g/m2),起到保温、减缓砼热量流失的作用。三是采用定时自动喷淋装置养生,确保砼表面始终湿润,养生水采用日照升温后的温水,夜间一般用升温后的循环水。四是养生期按照14天控制,降低砼收缩徐变产生裂缝的风险。

内外温差检测变化曲线

3.2.6 其他措施

大体积砼温度裂缝是裂缝防治主要方向,但因其裂缝原因的多样性,更因砼施工本身就是个系统工程,只有多方面的充分考虑,才能完善和提高砼的抗裂性能,防止裂缝的发生。本项目施工时,我们也在以下方面进行了考虑。

1)从增强砼拉应力的性能出发,砼配比中可增加聚乙烯醇纤维(功能同钢纤维,但拌合物匀质性及工作性更好,利于泵送,按照胶凝材料1.2%掺量考虑),提高抗裂性能。

2)从补偿收缩的性能出发,采用微膨胀砼(膨胀剂用量按照40kg/m3考虑)。

3)从提高砼各项指标及性能角度出发,粗、细集料的含泥量(碎石不大于1%,砂不大于2%)及其他指标检测应作为大体积砼施工质量控制的重点。

4)从更好的降低水化热的角度出发,可以采用降温管+片石方式,但在施工环节片石添加要防止伤损降温管,其用量和均匀性要作到有效控制。

5)从防止出现施工缝及薄弱层,保证浇筑的连续性角度出发,大体积砼浇筑宜采用泵送砼,但要控制好水胶比,防止离析、泌水(泌水量不得大于10L/m3)。

6)从提高基础荷载能力及提高整体抗裂能力方面考虑,视不同基础要采取不同的措施,岩性基础宜铺设砂砾滑动层。土质基础,根据情况要做适当的补强,尤其目前很多设计在控制路基填筑高度的同时,通道桥多数采用被交路下挖的方式,桥内积水容易产生基础不均匀沉降而造成桥台裂缝。

4、结语

大体积砼作为砼工程施工的一个难点,裂缝的防治不是一蹴而就就能解决的,只有深入了解其性能,采取相应的、有效的措施才能有所改善。本项目U型桥台的施工,在采取上述措施后,在第一个阶段,即水化热导致砼膨胀阶段,裂缝得到了有效控制,在施工后的20-30天内均没有出现裂缝。但第二个阶段,砼冷却收缩阶段,部分桥台仍不同程度的出现了竖向裂缝,这与其结构特点及环境条件有着直接关系。U型桥台长宽比大,总体呈条片状结构,易出现收缩应力超过极限抗拉应力的情况,且其长时间暴露于自然条件下(大体积砼规范要求拆模后,地下及时回填土,地上尽早装饰,不易长期暴露在自然条件下),这与基础类大体积砼不同,容易因反复涨缩而发生裂缝。

通过本项目的实施,我们也深有体会到,只要在施工过程的各个环节上考虑充分且措施到位,其病害发生还是可控的,对于已出现的裂缝,更要结合构造物特点,不断总结和积累基础数据,逐步补充和完善预控及解决方案,并将预控方案切实应用到具体的施工中去。

附件1:是否采取降温措施,温控制计算书

工程内容包含7座U型重力式桥台通道,桥台上口宽度1.2m,背墙坡度3:1,底口宽度2.5-2.7m,属于典型的大体积砼结构。水泥:粉煤灰:矿渣粉=150kg:170kg:80kg。

混凝土的浇筑时间在7~8月。

1)混凝土的最大绝热温升

计算公式:T(t)=(WQ/cρ)(1-e-mt)

式中: T(t)——混凝土绝热温升值(℃);

W——混凝土胶凝材料用量(kg/m3);

Q——胶凝材料28d水化热(kJ/kg),计算得出胶凝材料水化热为292.5(kJ/kg);

(采用粉煤灰与矿渣粉双掺Q=kQ水泥,其中粉煤灰和矿渣粉占总胶凝材料用量百分百分别是37.5%和20%,查表并计算k为0.85,Q水泥=375(kJ/kg);)

c——混凝土比热、取0.96[J/(kg.K)];

ρ——混凝土密度、取2400(kg/m3);

e——为常数,取2.718;

t——混凝土的龄期(d),取t取无限大;

m——与水泥平整、浇筑振捣时温度有关的经验系数。一般为0.2-0.4;取0.4;

T(t)=(WQ/cρ)(1-e-mt)

=[(400×292.5)/(0.96×2400)]×(1-0)

=50.78 ℃

故绝热温升值T(h)=50.78 ℃

2)混凝土内部中心最高温度计算

计算公式:Tmax=T0+T(t)×ξ

式中:Tmax——混凝土内部中心最高温度(℃),因3d为混凝土浇筑后的最大温升,故取龄期为3d。

T0——混凝土的浇筑温度(℃),T0=27 ℃;

ξ——不同的浇筑块厚度,不同临期时的降温系数,查表的浇筑块后2.5m,临期3d时,ξ=0.65;

Tmax=T0+T(t)×ξ

=27+50.78×0.65=60 ℃

3)混凝土表层温度计算(表面下50~100mm处)

Tb(t)=Ta+4[h’(H-h’)(Tmax- Ta)]/H2

式中:Tb(t)——混凝土表面温度(℃);

Ta——临期t时,大气的平均温度(℃),取22℃(查2018年盐池7、8月平均温度);

h’——混凝土的虚厚度(m);

H——混凝土计算厚度(m);

(1)求h’,混凝土的虚厚度;

h’=Kλ/β

=(0.666×2.33)/23=0.07 m

式中: K——计算折减系数,可取0.666;

λ——混凝土的导热系数,取2.33W/(m.k);

β——模板及保温层的传热系数;β=1/[(∑δi/λi)+1/βa)];δi为各种保温材料的厚度、λi为各种保温材料的导热系数、βa为空气层传热系数,可取23 W/(m2.k);

(2) 求H,混凝土计算厚度;

H=h+2h’

=2.5+2×0.07=2.64 m

式中:H——混凝土计算厚度(m);

h——混凝土实际厚度(m),取2.5m。

(3) 求混凝土表层温度;

Tb(t)=Ta+4[h’(H-h’)(Tmax- Ta)]/H2

=22+4×[0.07×(2.64-0.07)×(60-22)]/2.642

=22+4×[0.07×2.57×38]/2.642=26 ℃

则:混凝土中心温度与表面温度之差:

Tmax-Tb(t)=60-26=34>25 ℃

混凝土表面温度与大气温度之差:

Tb(t)-Ta=26-22=4<25 ℃