橡胶企业谐波治理及节能降耗解决方案

2018-04-03施创黄玉松

施创,黄玉松

(施一电气科技(上海)有限公司,上海 201899)

橡胶行业的炼胶、混炼、成型等车间,采用大量直流电机、变频器、变频电机等设备,其非线性负荷产生的大量谐波电流,经系统阻抗形成谐波电压,致使电流波形、电压波形严重畸变。注入公共连接点(PCC点)的谐波电流、谐波电压超过GB/T14549—93《电能质量——公用电网谐波》标准,会严重污染公共电网。严重的谐波还会造成变压器温升异常、噪音增大、损耗增加,甚至发生谐振,给系统的安全运行带来威胁。系统的功率因数很低,无功冲击大,电压损失严重;并造成供电设备与用电设备利用率低,电力力调罚款等不良后果,给企业带来了经济损失,给电网造成严重的污染。

施一电气根据多年在橡胶行业电气配套及电能质量治理的经验,针对客户需求制定了多个用户电能质量综合治理方案。以下方案均在实际应用中取得了优异的效果,积累了大量成功案例和实施经验。通过对配网首段、中段、末段的整体考虑,将产生电能质量问题的源头进行隔离和消除,实现电能质量的综合治理及节能降耗的目标。

1 CY系列电能质量治理及无功补偿设备及其工作原理

1.1 CY-ASVG电容

CY-ASVG电压支撑电容,其作用是为装置提供一个电压支撑。由大功率电力电子开关器件IGBT组成的电压源逆变器(VSC),通过脉宽调制(PWM)技术控制电力电子开关的通断,将电容器上的直流电压变换为具有一定频率和幅值的交流电压;电抗器一方面通过它将大功率变流装置与电力系统耦合在一起,另一方面还可以通过它将逆变器输出电压中的高次谐波滤除,使ASVG的输出电压接近正弦波。工作中产生和系统谐波电流大小相等,相位相反的谐波注入到电网中,从而有效消除谐波。滤波范围为2~13次谐波。

1.2 CY-APF有源电力滤波器

CY-APF有源电力滤波器是一种可以动态滤除谐波、补偿无功功率的电力电子装置,它能对大小和频率都变化的谐波以及变化的无功进行补偿。其应用可以克服无源滤波器等传统谐波抑制和功补偿的缺点。有源滤波器具备内部的指令电流运算及检测电路,通过外部电流互感器实时采集电流信号,从负载电流中分离出谐波电流分量和基波无功电流,通过IGBT逆变出与系统的谐波电流大小相等、相位相反的补偿电流,实现滤除谐波的功能。并且也通过内部IGBT逆变出容性或感性的基波电流,实现动态无功补偿,柔性的无功补偿也不会产生涌流冲击,滤波范围为2~51次谐波。

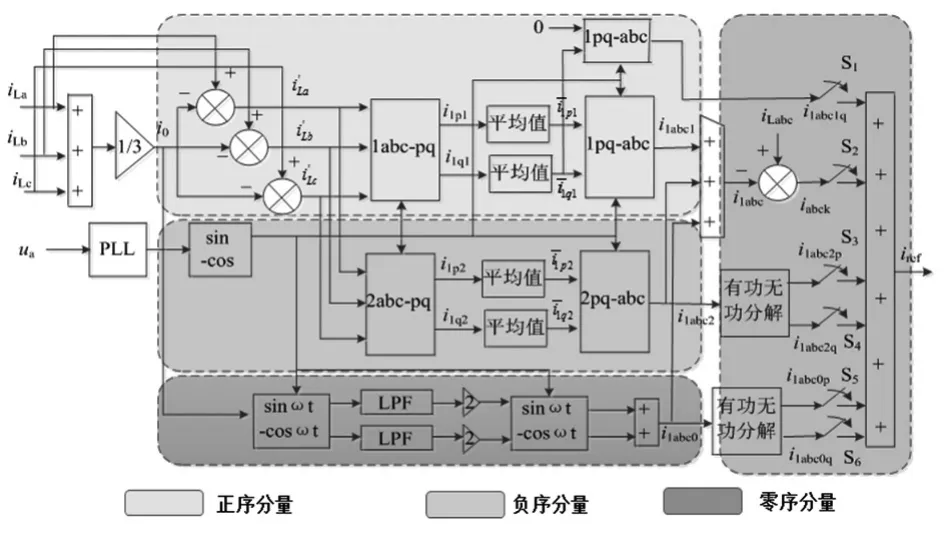

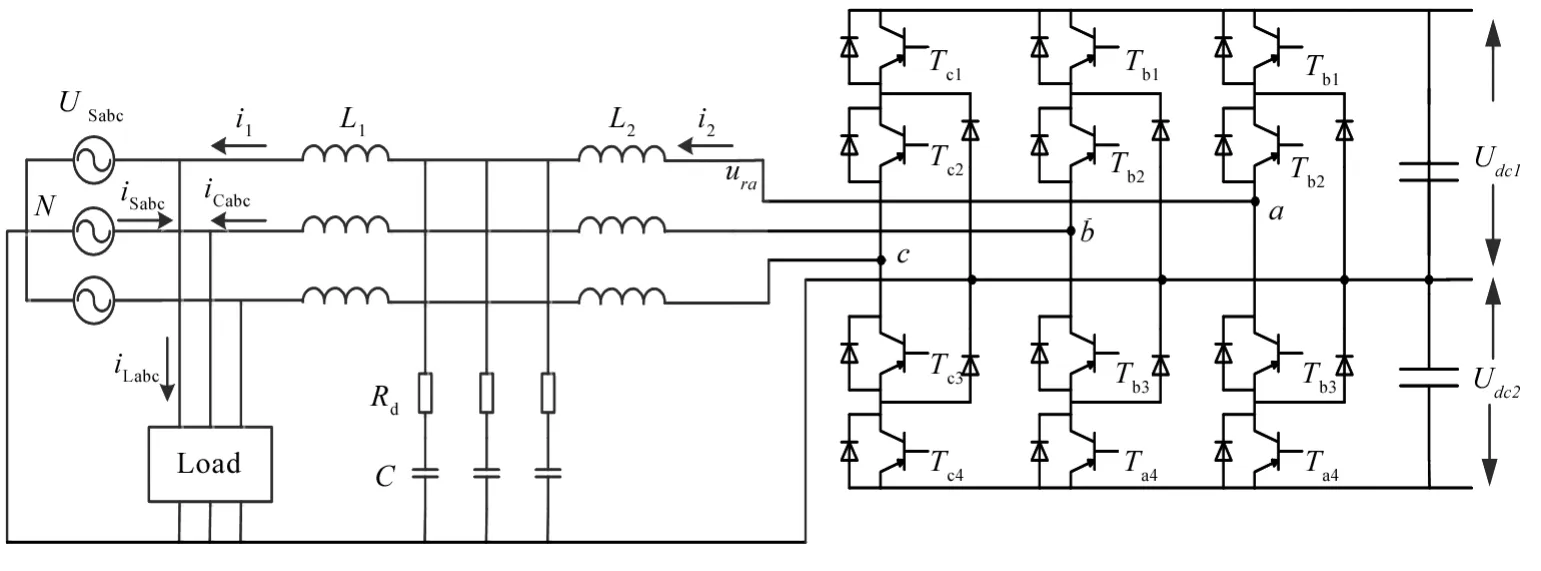

CY-ASVG、APF采用 DSP—F28377+FPGA双核控制器的混合控制器,大大提高系统的运算能力和控制精度;采用三电平拓扑结构,能够综合解决谐波、无功、不平衡等问题;模块化安装设计,可通过并联运行实现简易扩容,可进行开环或闭环运行模式(如图1和图2所示)。

图1 控制算法多目标组合方式

1.3 CY-TSF型密炼专用谐波滤除兼无功补偿专用装置

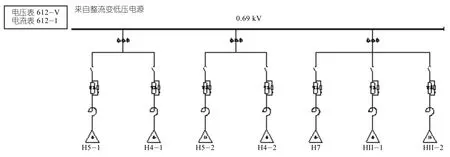

CY-TSF型是根据密炼机的直流电机运行中产生的各次谐波含量,需要进行现场测试或者用户提供无功功率的大小、谐波电流大小、谐波电压大小等具体情况而进行的个性化专门设计,因此,各成套装置的组成视具体情况而定,其组成不一定完全一致。此设备快速跟踪负荷变化,采用过零触发技术,投切无涌流、无过电压、响应速度快。滤除谐波的同时补偿无功功率,提高功率因数、降低系统损耗、节能增效。有利系统安全经济运行。以F370密炼机为例其整流变低压滤波补偿装置电路如图3所示。

1.4 CY-D型抽屉式动态无功补偿装置

CY-D型是根据轮胎厂的硫化跟成型以及水泵房车间而设计的,抽屉式模块化结构,体积小、维护方便、现场使用接线简单、效率高、功耗小、省时省力。标准化生产和远距离运输方便,单台柜体装置容量大,既适合就地补偿,分散补偿,也适合集中补偿。增容、减容方便,每组模块都是独立的,扩容改造非常方便。采用先进的过零投切技术,实现低压无功自动补偿功能,具有很强的抑制谐波、快速自动跟踪功能。

图2 拓扑结构—三电平形3相4线制拓扑结构(3P4L-3L)

图3 F370密炼机4 000 kVA整流变低压滤波补偿装置一次线电路图(D或Y线组)

2 CY系列电能质量治理及无功补偿设备应用实例

2.1 密炼机滤波补偿专用装置典型设计方案(CY-TSF型)

2.1.1 设计依据

(1)根据GB/T14549—93《电能质量——公用电网谐波》标准。

(2)根据GB/T15576《低压无功功率动态补偿装置总技术条件》。

(3)根据系统阻抗及变压器相关技术参数。

(4)根据现场测量数据及其分析(美国福禄克电能质量分析仪测试)。

2.1.2 技术要求

TSF装置投入运行后应达到以下技术要求:

(1)在10KV进线处测量注入公共连接点的电流谐波、电压谐波符合GB/T14549—93标准要求。

(2)功率因数≥0.90。

2.1.3 TSF装置投入前后数据频谱对比

TSF装置投入前后数据频谱对比见图4。从图4得出如下结论:

图4 TSF装置投入前后数据频谱对比

(1)滤波器投入后各次谐波电压均符合GB/T 14549—93《电能质量——公用电网谐波》标准。变压器的电压总畸变率(THD)从原有的10%以上降到5%以下。

(2)经治理后,电力变压器的各次谐波电流都符合国标要求。在未投入前的谐波电流严重超标,电力变压器谐波电流总畸变率从原有的44.2%降至11.1%。

(3)功率因数从原来的严重偏低提高到0.90以上,达到了设计要求。降低了供电线路和变压器的损耗,有利于供电系统的安全,保证生产设备正常运行。

2.2 CY-APF+CY-TSC系列设计方案

2.2.1 设计依据

(1)根据GB/T14549—93《电能质量-公用电网谐波》标准。

(2)根据GB/T15576《低压无功功率动态补偿装置总技术条件》。

(3)根据系统阻抗及变压器相关技术参数。

(4)根据现场测量数据及其分析(美国福禄克电能质量分析仪测试)。

2.2.2 技术要求

CYAPF+CYTSC装置投入运行后应达到以下技术要求:

(1)在10 kV进线处测量注入公共连接点的电流谐波、电压谐波符合GB/T14549—93标准要求。

(2)功率因数≥0.92。

2.2.3 CYAPF+CYTSC装置投入前后数据频谱对比

CYAPF+CYTSC装置(图5)投入前后数据频谱对比见图6。从图5得出如下结论:

图5 CYAPF有源滤波装置+CYSTC动态无功补偿装置

(1)滤波器投入后各次谐波电压均符号GB/T 14549—93《电能质量——公用电网谐波》标准。变压器的电压总畸变率(THD)从原有的10%以上降到2.0%。

(2)经治理后,电力变压器的各次谐波电流都符合国标要求。在未投入前的谐波电流严重超标,电力变压器谐波电流总畸变率从原有的31.0%降至10.2%。

(3)功率因数从原来的严重偏低提高到0.92以上,达到了设计要求,现场功率因素其实在0.95以上。降低了供电线路和变压器的损耗,有利于供电系统的安全,保证生产设备正常运行。

(4)从电压电流的波形来看效果非常明显。尤其是谐波电流,CYAPF+CYTSC装置投入前的波形为方波, CYAPF+CYTSC装置投入后接近正弦波。电压波形在CYAPF+CYTSC装置投入后正弦波波形连贯圆滑,起到有效的净化电网作用。

(5)在电力系统中TSC无功补偿和APF谐波滤除,两种设备各自独立运行。传统的TSC无功补偿装置投切电容速度慢,APF响应速度快。TSC投切电容电流对APF造成冲击。CY系列TSC无功补偿装置采用先进的可控硅投切方式,响应速度快、投切准确,这样就避免了对APF冲击。

图6 CYAPF+CYTSC装置投入前后数据频谱对比

3 开炼机电控柜技术升级改造“开炼机一体化智能控制专用装置”

3.1 现有开炼机运行工况

(1)开炼机不能调速,生产时胶片很快出完,等待下次出片时电机在空转,导致电能浪费。

(2) 设备空载运行时电机的电流为额定值的50%左右,节能空间大。

(3) 现有较多的在线运行的开炼机电机启动时为频敏变阻器降压启动或星三角启动,启动时对电网冲击大,控制系统为继电器控制,通用性、灵活性和可靠性差,故障率高。

3.2 应用实例

施一电气根据客户需求定制化先后开发出拥有核心技术的 CYK-Ⅰ型、CYK-Ⅰ型开炼机一体化智能控制专用装置,设备先后在十几家橡胶轮胎生产企业得到广泛的应用,得到了客户肯定和好评。下面仅介绍其中一个实例。

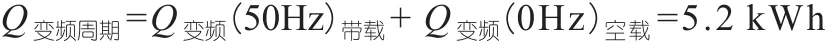

根据沈阳某橡胶轮胎生产企业现场运行CYK-Ⅲ型开炼机一体式智能控制专用装置得到的数据测算如下:开炼机为 280 kW 的绕线式电机驱动,典型的工作工况以3 min为 1 个周期,2 min带载炼胶,1 min空载的工况条件。如果改为变频驱动、恒转矩工作方式,电机转速降低到没有空载的合适状况则变频驱动转速以此值为最佳:

开炼机是典型的恒转矩负载工艺,根据电机调速理论可知,电机转速和功率电流的关系:电机功率P=1.732×U×I×cosΦ ;电机转矩 T=9 549×P/n;转矩=9 550×输出功率/输出转速,亦即:P= T×n/9 550,功率=力×速度,即 P=F×V。因此,在恒转矩工况下,电机消耗功率正比于电机输出转速。

具体方案:带载运行50 Hz,空转采用变频模式,仍以280 kW 开炼机为例进行方案计算,实际测试负载率约为60%,亦即:

Q变频空载时,0 Hz,主传动电机不耗能:

我们再以工频工况下的一个工作周期内开炼机消耗的电能计算如下:

带载周期消耗的电能 Q带载=280 kW×0.6×(2/60)h=5.6 kWh;

空载时间消耗的电能 Q空载=280 kW×0.6×0.25×(1/60)h=0.7 kWh;

故3 min工作周期内消耗电能 Q周期=Q带载+Q空载=6.3 kWh。

综上所述,改为变频传动后的节电率:

R=1-变频驱动周期功耗/工频驱动周期功耗

=1-5.2 kWh/6.3 kWh=0.175≈17.5%

每台开炼机一个班工作按 8 h进行计算,改造前每个班消耗的电能:

改造后每个班消耗的电能:

可见在此工作条件下,每个班(8 h)节约电能=1 008 kWh-832 kWh=176 kWh。

通过上面例子可知,通过采用施一电气的开炼机一体化方案,每个班(8 h)可以节约电能 176 kWh,其节电率约为 17.5%。考虑到现场工况不同综合节电率完全可以达到12%左右 。

3.3 采用开炼机一体化式智能控制专用装置的优势

(1)减少空转能耗,达到减少能耗降低生产成本的效果。

(2)专用装置的直流母线支撑电容可起到无功交换的作用,大大提高了设备的输入功率因数,而不必再另外购买功率因数补偿装置。

(3)实现了对电机的软启动,消除了工频启动对设备和电网的冲击,避免了对其他用电设备可能造成的跳闸故障,延长了机轴、齿轮、减速机、润滑系统、冷却部件等机械件的使用寿命,实现了更好的安全运行。

(4)无级调速功能可根据实际生产需要方便设定辊筒的正反转、转速大小和加减速时间,使设备操作更加简易方便。

(5)专用装置设有欠电压、过电压、输入缺相、输出缺相、过电流检测、过载检测等多种检测保护功能,从而保证设备能够长期稳定安全运行。

(6)新的开炼机只要直接配置该专用装置就能一步到位。