基于Ansys Workbench的全钢液压硫化机有限元分析及优化

2018-04-03马金妮郭良刚张维义宋瑞华

马金妮,郭良刚,张维义,宋瑞华

(青岛双星橡塑机械有限公司,山东 青岛 266400)

轮胎硫化工艺对轮胎的性能以及质量起到十分关键的作用。液压硫化机的传动方式为通过液压油缸驱动上横梁带动上模做垂直运动,因此,液压硫化机轮胎硫化质量的重点因素是上下模具的重复精度和同轴精度。硫化机的主机机架的设计是否合理对整机的可靠性及性能具有直接关系。主机的受力以及变形位移对于整个硫化机的性能的可靠性和使用寿命的影响是关键的。

有限元法是计算机辅助工程CAE中最常用的一种。本文采用有限元分析软件Ansys Workbench对硫化机相关结构进行分析,分析流程如图1所示。

图1 Ansys Workbench有限元分析流程

全钢液压轮胎硫化机为侧板框架式结构,主传动形式为液压驱动垂直升降式,主胎圈直径范围为17″~24.5″,最大合模压力为4 415 kN,锁紧油缸直径为220 mm,4个加力油缸压力为29 MPa。

本文使用软件Solidworks建立硫化机的CAD模型,如图2所示。对其进行模型简化后,利用Solidworks和Ansys Workbench之间的无缝链接工具,导入到Ansys Workbench中,建立有限元模型。

图2 KHP67-450全钢液压硫化机整机模型

侧板式全钢液压硫化机主机由内外墙板、底座、横梁、锁销等组成,结构紧凑,刚性好,结构为侧板框架、左右模为各自独立单元。在具体操作过程中,考虑到有限元计算的经济性,在Solidworks中应对主机模型做一定的简化处理:①倒角、倒圆特征不仅会使计算量过大,而且会降低单元格的质量,从而降低了求解速度和精度,需对其进行一定的处理;②处理未对齐表面之间产生的小平面特征;③处理零度边情况;④处理对整体力学性能影响比较小的几何特征,例如阵列的小孔,螺纹孔、退刀槽等;⑤去掉一些对主机整体受力情况无影响或影响比较小的零部件。

1 侧板受力分析及优化

在轮胎硫化过程中,若是侧板的变形量不均匀或者过大,会影响硫化机的合模精度,导致圆周方向的合模力不均匀分布,易产生硫化轮胎动平衡性差和飞边过大等问题,因此,要保证硫化过程中良好的对中性及稳定均匀的锁模力,侧板结构的设计十分重要。

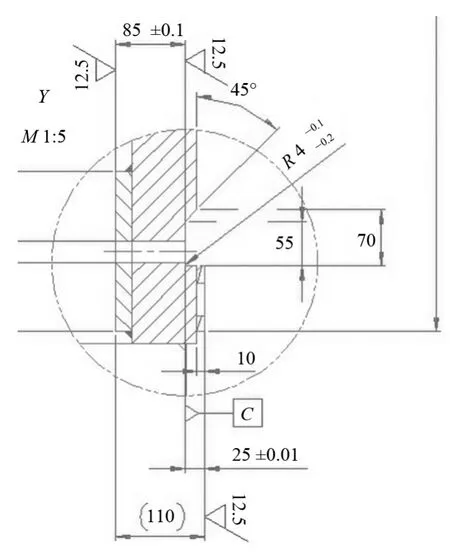

在前期设计阶段,经有限元软件受力分析优化,在内侧加工有一个4 mm的圆角,如图3所示。

图3 侧板结构优化工程图

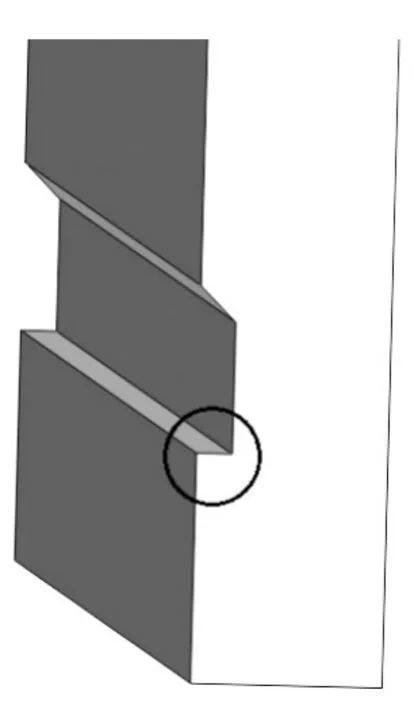

侧板三维模型如图4所示,本文将对图5中圆圈处结构加工为直角的受力情况与将此结构优化成4 mm圆角时的受力情况做一分析对比。

图4 侧板简化三维模型

图5 沟槽处结构

1.1 添加材料

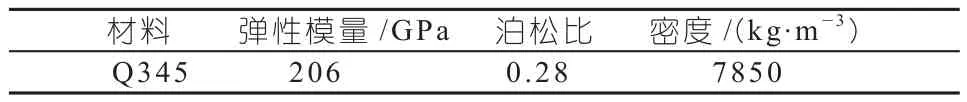

根据表1的材料属性参数完成侧板的材料设置。

表1 材料特性

1.2 设置边界条件

为得到更为精确的结果,约束和载荷的设置应按硫化机合模时的实际受力最大时的工况设置。将侧板与底座及横梁紧贴的面及上部支撑的接触面设置为固定约束,将压力平均分配后添加在与底座连接沟槽及合模锁紧孔受力作用面上。

1.3 网格划分

有限元分析的收敛性决定了一个分析方案的可行性。由于有限元分析的精度和准确性与网格的疏密程度有很大关系,所以为了使数据结果具有权威性与可靠性,必须对有限元分析的准确性进行收敛验证,实现的方法为:不断细化网格直到应力和变形结果在细化前后不再改变为止。对侧板采用六面体网格划分方式,并在连接沟槽处进行细化网格,网格划分结果如图6所示。

图6 侧板网格划分

1.4 求解计算及结果分析

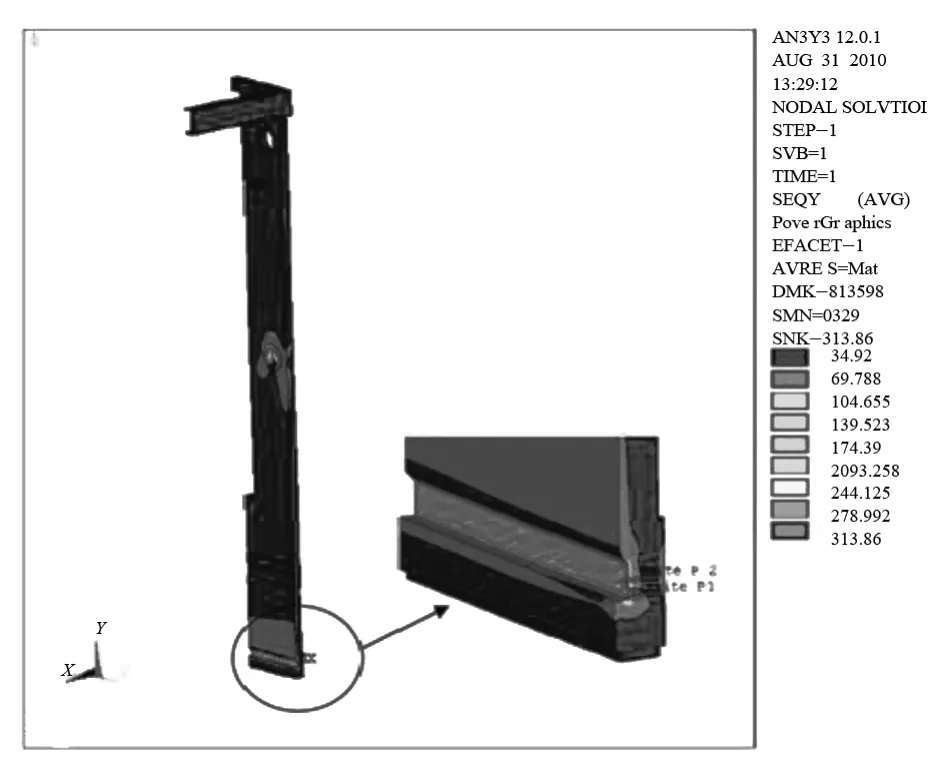

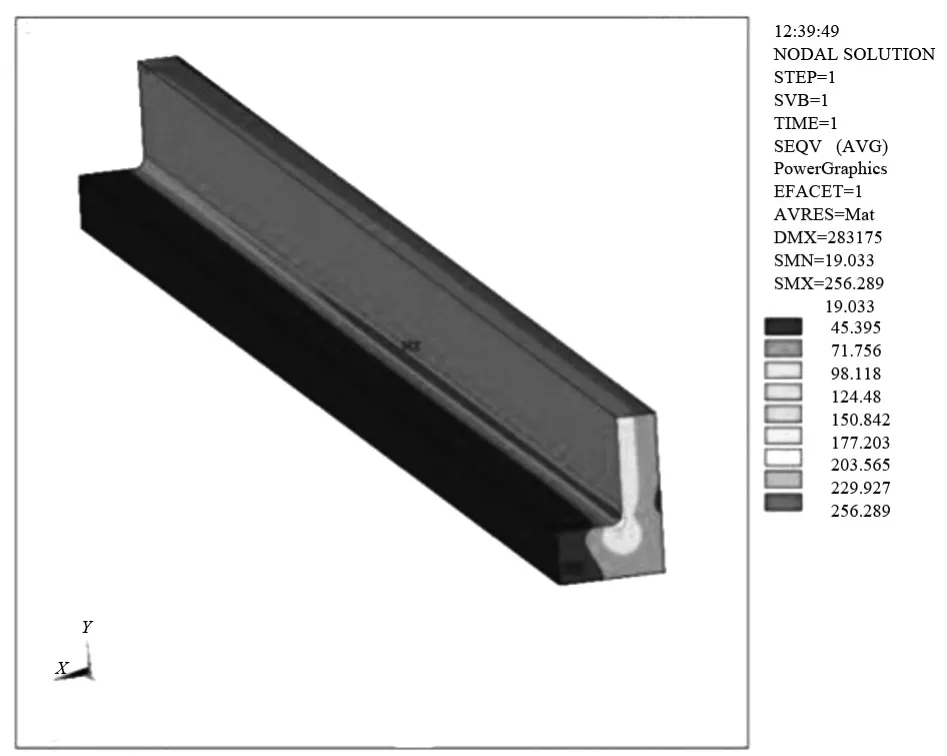

侧板勾槽处相同位置不加工此圆角时,高负荷区的最大张力为314 N/mm2,如图7所示。当侧板沟槽处直角加工为圆角,并不断优化圆角尺寸,最终确定圆角尺寸为4 mm时,高负荷区的受力最小,此时最大张力为256 N/mm2,如图8所示。

结论:

(1)在侧板的狭槽处加工一个圆角能将最大张力降低大约23%;

(2)实践生产中证明,最大力降低23%能够将使用使用寿命提高50%甚至更长;

(3)现此机型的硫化机要求必须加工此圆角。

图7 不加工圆角时的应力结果

图8 加工圆角时的应力结果

2 底座有限元分析

底座由上下座板、左右侧板、前后腹板、支腿及内部加强筋板等焊接而成,底座与侧板上的沟槽通过紧固件紧密楔嵌固定在一起。简化之后用于本文分析的底座模型如图9所示。

2.1 添加材料

硫化机底座采用Q345材料,根据表1的材料属性参数完成底座的材料设置。

2.2 设置边界条件

将支腿与地面固定的面及左右与侧板相连接的接触面设置为固定约束,再最大受力工况硫化机合模硫化时,底座承受合模力,将压力分别添加在底座上。

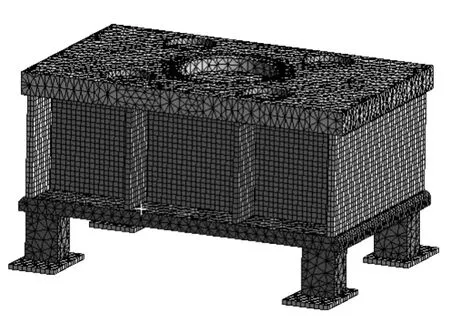

2.3 网格划分

对底座采用默认网格划分方式,将网格尺寸设定为30 mm,划分完成的网格模型如图10所示。

图9 底座简化三维模型

图10 底座网格划分

2.4 求解计算及结果分析

图11为底座受力分析结果,最大应力227 MPa出现在支腿与下底座相接处,小于所用材料Q345的屈服强度,最大应力区域较小。图12为底座变形位移分析结果,最大变形位移0.56 mm在精度控制允许范围内。

图11 底座受力结果

图12 底座变形位移结果

3 上横梁有限元分析

上横梁由上下座板、左右侧板、前后腹板及内部加强筋板等焊接而成,由锁紧销与主机机架侧板固定在一起。简化之后用于本文分析的上横梁三维模型如图13所示。

图13 上横梁三维模型

3.1 添加材料

上横梁采用Q345材料,根据表1的材料属性参数完成上横梁的材料设置。

3.2 设置边界条件

在最大受力工况条件下,即硫化机合模硫化时,上横梁由锁紧气缸通过锁紧销使其锁定在侧板上,将左右侧板与主机机架侧板相连接的四个圆孔内表面接触面设置为固定约束,将压力分别添加在上横梁连接热板相应受力作用面上。

3.3 网格划分

对上横梁采用默认网格划分方式,将网格尺寸设定为30 mm,划分完成的网格模型如图14所示。

图14 上横梁网格划分

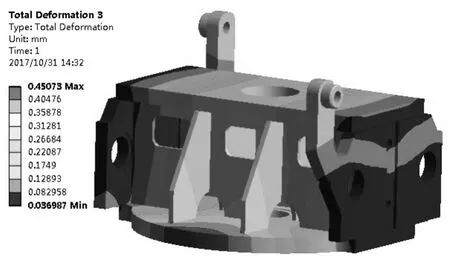

3.4 求解计算及结果分析

图15为上横梁受力分析结果,最大应力285 MPa出现在横梁支撑板的开口圆角处,小于所用材料Q345的屈服强度,最大应力区域较小。图16为上横梁变形位移分析结果,变形最大位移0.45 mm在精度控制允许范围内。

图15 上横梁受力结果

图16 上横梁变形位移结果

4 主机整体有限元分析

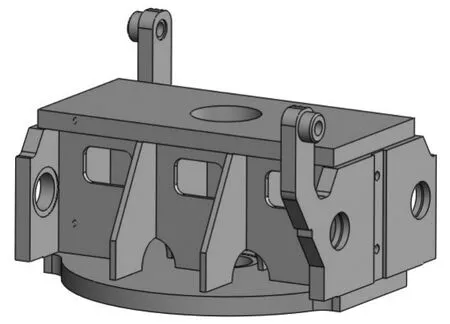

简化之后用于本文分析的主机模型如图17所示。

图17 主机简化三维模型

4.1 添加材料

硫化机主机侧板、底座、横梁均采用Q345材料,根据表1的材料属性参数完成主机的材料设置。

4.2 设置边界条件

将硫化机主机下部与地面紧贴的面及左右主机相连接的接触面设置为固定约束,将压力分别添加在底座加力油缸的作用面和上横梁的作用面上。

4.3 网格划分

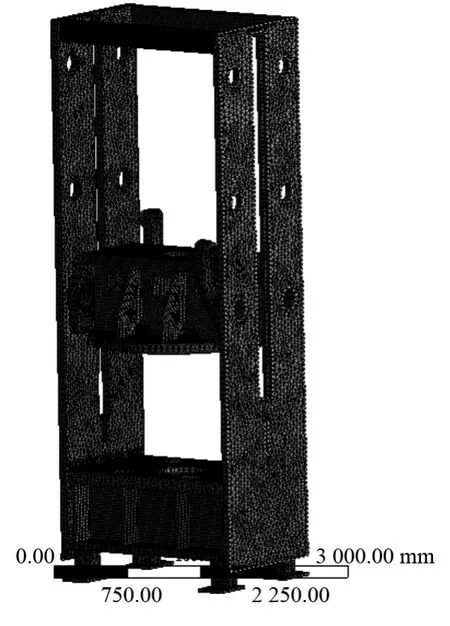

硫化机的主机框架宽度为4.6 m,总高度为6.35 m,针对大型装配体的网格划分方法,首先采用默认的网格剖分,尽管看起来很“疏”,但是由于采用了高阶单元,基本也保证了计算结果的精度。从整体模型来看,网格单元的大小要与计算机的配置、求解精度的要求等相结合。将网格尺寸设定为30 mm,划分完成的网格模型如图18所示,网格数量为14 055,节点数为377 033。

图18 主机模型网格划分

4.4 计算结果及分析

图19为主机受力分析结果,最大应力294 MPa出现在横梁支撑板的开口圆角处,小于所用材料Q345的屈服强度,最大应力区域较小。图20为主机变形位移分析结果,变形最大位移0.47 mm在精度控制允许范围内。

图19 主机受力结果

图20 主机变形位移结果

5 结论

本文通过对液压硫化机侧板进行有限元分析及优化,可使硫化机的结构性能得到很大提升,并在实践生产中得到了成功的应用;通过对该机型底座、上横梁及主机的有限元分析,得出该机型的设计是安全可靠的。通过有限元在设计阶段对硫化机结构进行分析以判定结构的可靠性,降低设计成本,可广泛应用到硫化机设计工作中。

参考文献:

[1]曾攀.有限元分析及应用.清华大学出版社,2004.

[2]S. 莫维尼,李继荣.有限元分析:Ansys理论与应用(第四版).电子工业出版社,2015.

[3]李建宾.橡胶机械设计(上).化学工业出版社,1978.