基于PID算法的智能型液位控制系统设计

2018-04-02苏力刘洲洲

苏力,刘洲洲

(西安航空学院电子工程学院,陕西西安710077)

在市政、能源、冶炼等领域供水和排水系统中,水泵的水位控制是非常典型的控制工艺,传统继电器式控制箱由于线路复杂,故障率高,控制不灵活,无法实现现代智能网络化控制要求,急需要一种智能,控制灵活,线路简单,稳定可靠的智能控制系统,故而设计了智能型液位控制系统[1-5]。

同时由于随着科学技术的发展,现代工业生产工艺中的控制问题也日趋复杂,而在人们的生活当中或者在工业生产过程当中常常涉及到液位的控制问题。液位控制是工业中常见的过程控制,比如化工行业,为保证生产过程连续的正常进行,需要对储蓄罐的液位进行控制,所以它对生产的影响不容忽视。因为单容液位控制系统具有非线性和滞后、耦合等特征,容易影响控制,存在稳定性差、响应缓慢的问题,所以很难得到理想的控制效果。

对于液位控制系统,常规的PID控制采用固定的参数,难以保证控制适应系统的参数变化和工作条件变化,无法准确的进行控制,而模糊控制具有对参数变化不敏感和鲁棒性强等特征,但控制精度不太理想,如果模糊控制和传统的PID控制两者相结合,用模糊控制理论来整定PID控制器的比例、积分、微分系统,就能更好的适应控制系统的参数变化和工作条件的变化。

基于智能仪表的液位控制系统是以液位为被控参数的控制系统,它在工业生产的各个领域都有广泛的应用。在工业生产过程中,有很多地方需要对容器内的介质进行液位控制,使之高精度地保持在给定的数值,以达到工业生产最优化的目的,而智能仪表的加入,使系统更加智能化、数字化,控制方案更加灵活,控制效率更加高效,控制精度更加准确。

文中设计了一种基于PID算法的智能液位控制系统,设计目的旨在以智能仪表为核心,针对两种不同的执行器(电动调节阀、变频器)完成两种液位控制系统方案的设计,结合模糊控制理论来确定液位控制系统的PID算法的控制参数,应用组态王软件设计监控图形界面,使控制系统的运行更加稳定、可靠与精确。

1 硬件系统结构设计

逻辑可编程控制器(Programmable Logic Control⁃ler),简称PLC。该器件最终目的是实现机械或生产自动化的过程,并通过运行内部程序,执行指令,并通过输入/输出控制来完成。基于该器件使用方便,编程简单,可靠性高,抗干扰能力强等特点在现代工业生产中得到广泛应用,逐步替代以继电器为主体的自动控制系统。

PLC有如下特点:首先,鲁棒性较强,外界对它的干扰较小,可靠工作时长较长。同时采取了较多抗干扰措施。然后,程序编写过程比较简单,使用了目前较多为人所熟悉的编程方式。比如:继电器控制下的梯形图编程,界面友好。其次,设计和终端安装维护简单,工作量少。再次,可以处于工作环境恶劣情况下,适用于各种应用场合,比如有害气体,腐蚀气体等环境下。最后,与外设接口便利,采用了一致的接线方式和可拆装的端子。提供了各种的端子功能,来使之与各种电气规格匹配,而且体积小,能耗低,性价比高。

PLC系统设计过程中,为了保证系统的稳定工作,应满足下列条件:

1)能满足被控对象的要求;

2)系统结构必须最大程度的简单化;

3)系统的可靠性,稳定性要高;

4)功能扩展空间大、可进行升级;

5)人机界面友好。

该系统采用西门子224 PLC为核心控制元件,基本输入端子CPU224的主机共有14个输入点(I0.0~I0.7、I1.0~I1.5)和 10 个 输 出 点(Q0.0~Q0.7,Q1.0~Q1.1),在编写端子代码时采用八进制,没有0.8和0.9。它采用了双向光电耦合器,24 V直流极性可任意选择,系统设置1 M为输入端子(I0.0~I0.7)的公共端,2 M为(I1.0~I1.5)输入端子的公共端。CPU224的输出电路有晶体管输出电路和继电器输出两种供用户选用。在晶体管输出电路中(型号为6ES7 214-1AD21-0XB0)中,PLC由24 V直流供电,负载采用了MOSFET功率驱动器件,所以只能用直流为负载供电。输出端将数字量输出分为两组,每组有一个公共端,共有1L,2L两个公共端,可接入不同电压等级的负载电源。在继电器输出电路中(型号为6ES7 212-1BB21-0XB0),PLC由220 V交流电源供电,负载采用了继电器驱动,所以既可以选用直流为负载供电,也可以采用交流为负载供电。在继电器输出电路中,数字量输出分为3组,每组的公共端为本组的电源供给端,Q0.0~Q0.3共用1L,Q0.4~Q0.6共用 2L,Q0.7~Q1.1共用 3L,各组之间可接入不同电压等级、不同电压性质的负载电源。CPU224 PLC有6个高速计数脉冲输入端(I0.0~I0.5),最快的响应速度为30 kHz用于捕捉比CPU扫描周期更快的脉冲信号.CPU224 PLC有2个高速脉冲输出端(Q0.0,Q0.1),输出频率可达 20 kHz,用于PTO(高速脉冲束)和PWM(宽度可变脉冲输出)高速脉冲输出。模拟电位器用来改变特殊寄存器(SM28,SM29)中的数值,以改变程序运行时的参数。如定时器、计数器的预置值,过程量的控制参数。该卡位可以选择安装扩展卡。扩展卡有EEPROM存储卡,电池和时钟卡等模块。存储卡用于用户程序的拷贝复制。在PLC通电后插此卡,通过操作可将PLC中的程序装载到存储卡。当卡已经插在基本单元上,PLC通电后不需任何操作,卡上的用户程序数据会自动拷贝在PLC中。利用这一功能,可对无数台实现同样控制功能的CPU22X系列进行程序写入。电池模块用于长时间保存数据,使用CPU224内部存储电容数据存储时间达190小时,而使用电池模块数据存储时间可达200天。

该PLC并配有以太网通讯模块可实现与中控的网络化,由断路器、交流接触器、热继电器组成水泵的控制和保护电路,中间继电器配合PLC发送指令实现对水泵的控制,缺相检测和电流检测模块组成对电源的状态的监测电路,指示灯在现场对系统状态进行指示,转换开关作为手动工作模式和自动工作模式发令单元。如图1所示。本系统硬件组成采用分布式结构[6-11],各个单元功能明确,可大大节约设备电气故障排除时间,最大限度节约人工成本。如果PLC出现故障,可将工作模式选择到手动工作模式,可直接启动泵,不影响设备的正常工作,最大限度保证设备稳定运行。

图1 硬件原理框图

2 控制原理

在自动状态下,当水位到第二水位时,声光报警器报警,当水位到第一水位时,水泵启动,当再次到第二水位时,声光报警器停止,当到第三水位时,水泵停。控制箱设计有电流检测模块,可以检测水泵电机是否空转,空转时停机并发出告警,这样可防止水位传感器损坏,防止传感器线路故障导致无水时水泵空转。供电电源进行了缺相和相序错误检测保护,在相序错误或缺相时,水泵停止运转并发出告警。控制箱分为手动控制和自动控制两种工作方式,在自动控制失效时,可以手动启动水泵。并附加以太网通讯模块,可以实时将设备实况传给上位机,方面集中控制。

自动部分控制的时上水箱的液位,当单相水泵在处于正常运行的位置时,同时打开阀门1和2,并将上水箱体的出水阀处于运行状态,调节阀门是由电动控制,这时控制调节阀门的开度,使得进入水箱的水流量受到控制,此时,将压力变送器监测到的信号送入西门子224PLC中,将模拟信号转换成数字信号,将转换后的数字信号送入数字PID调节器中,然后经过PID算法处理,使得控制变量经过数模转换后,变量跟电动调节阀开度一致的信号来控制通道中的水流量。

设上水箱的液位设定值为X1,反馈值为X2,当检测信号小于X1时,PID调节器的输入偏差值就是X1与X2的差值(Δ1)。输出信号就是此差值,同时送给电动调节阀,增大开度,为的是使通道水流量增大,蓄水量增大,提升液位高度。当液位高度大于X1时,X1余控制变量平衡,即Δ1=0,可以看来电动调节阀的作用就是维持开度,流量和水箱液位。

把给定信号(SP)和控制变量(PV)之差作为PID调节器的输入偏差信号e,然后送人PID程序运算,使输出信号经过控制器的数模转换成4~20 mA模拟信号来调节调节阀的开度,以便控制水的流量,保持水箱液位处于X1。压力变送器把水箱的液位转换成相关的电信号输入到控制器的接口,再由模数转换得到PV,当PLC的CPU再把SP与PV做减法运算得到e,又送入PID调节器,这样新的调节就开始了。也就实现了水箱液位的实时调节[12-17]。

介绍3种PLC对模拟信号进行PID控制的方法:

方法一:使用PID过程控制模块

PLC生产厂家在PLC中存放了PID过程控制模块,使用简单,操作方便,只需设置一些参数就好,该模块可以控制记录几十路闭环回路。但该模块比较昂贵,在大型系统中使用较多。

方法二:使用PID指令

PID功能指令的控制效果类似于PID过程控制模块,实际操作是用PID控制的子程序与模拟信号I/O模块一起使用,该方法的特点是价格便宜很多。

方法三:自编程序对PID闭环控制的实现

自编程序是为了实现有些没有PID过程控制模块,但需要PID功能指令实现PID控制算法的情况。

SP和PV是PID的两个输入量,例如SP为水箱液位,PV是经过模数转换和计算后得到的被控实际测量值。

3 系统程序

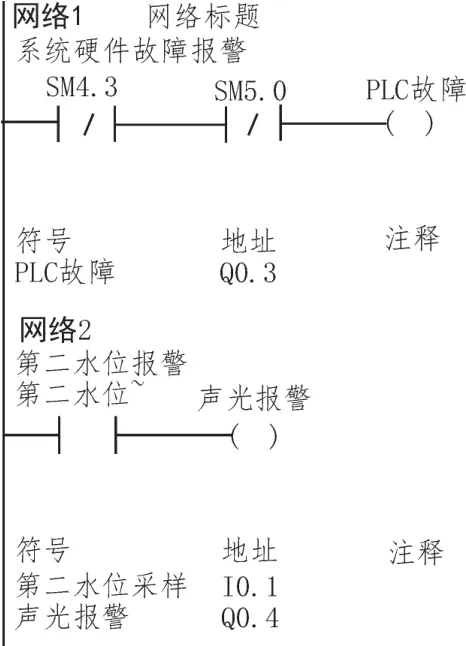

网络1为系统硬件故障报警,当端口0出现故障或I/O错误时,输出PLC故障报警Q0.3。网络2为第二水位报警,当采样到水位到达第二水位时,由I0.1输入到PLC,输出声光报警Q0.4。网络3为第一水位采样,由I0.0输入到PLC,当水位达到第一水位时启动10S定时器T37,如图2和图3所示。

图2 故障与水位报警程序

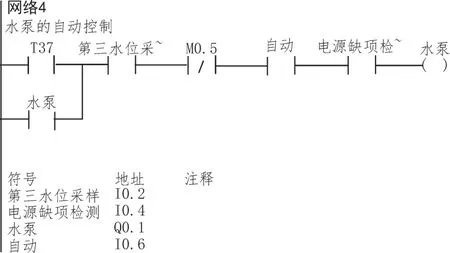

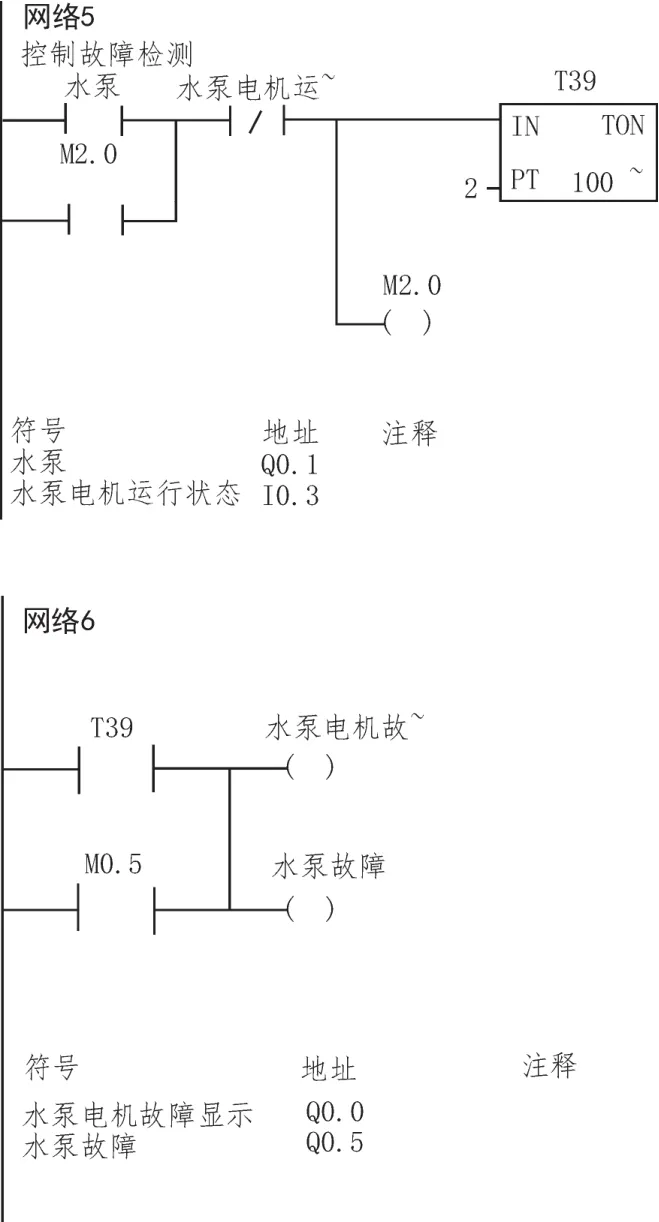

网络4为水泵的自动控制,在计时器T37计时到,第三水位采到样I0.2有输入,自动开关I0.6有输入,电源缺相检测I0.4有输入,水泵输出Q0.1,如图4所示。网络5和6为控制故障检测,水泵输出时,水泵电机运行状态没有输入时启动定时器T39计时0.2 s,M2.0自锁。T39计时2 s时间到,或者M0.5有输出时,PLC输出水泵电机故障指示Q0.0和水泵故障Q0.5,如图5所示。

图3 水位采样程序

图4 水位自动控制程序

图5 故障检测程序

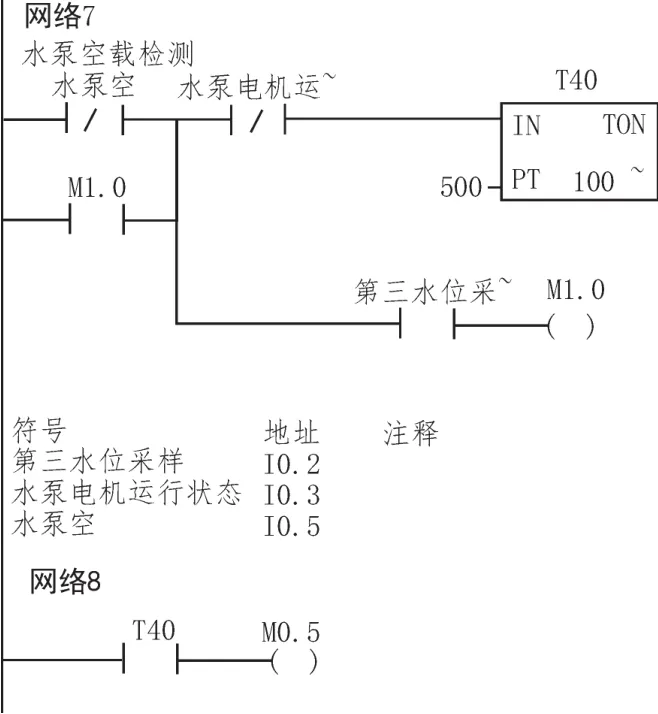

网络7为水泵空载检测,当水泵空载没有输入,同时水泵电机运行状态有输入时,或者第三水位采样有输入时,启动计时器T40计时50 s,第三水位采样有输入时,会自锁。当T40计时50 s时间到,输出M0.5,如图6所示。

图6 空载检测程序

4 结束语

随着电子技术的发展,PLC有简单变复杂的实现了计算机控制系统的功能,而且挺高了鲁棒性、增强了可靠性、增大了网络功能,在计算机的配合下组成了一个功能完备的控制系统。由上位机和下位机组成的PLC控制系统,应用领域非常广泛。上位机和下位机分工很明确,采集数据、叛变状态、I/O控制由下位机负责,存储信息、分析、运算、显示及打印由上位机完成,并进行实时监控。这样以来就能实现功能互补,优势互补,强强结合的作用[18-20]。

智能化已经变为趋势,节约成本已经变为现代企业的共识,本系统的超级稳定性以及网络化的应用,可实现设备24小时无人值守,大大降低企业了对于人工的需求,从而节约了成本。

参考文献:

[1]廖常初.PLC编程及应用[M].北京:机械工业出版社,2008.

[2]范国伟.电气控制与PLC应用技术[M].北京:人民邮电出版社,2013.

[3]许翏,王淑英.电器控制与PLC控制技术[M].北京:机械工业出版社,2011.

[4]张万忠,刘明芹.电器与PLC控制技术[M].北京:化学工业出版社,2012.

[5]田增国.组网技术与网络管理[M].北京:清华大学出版,2009.

[6]于秀娜.基于PLC的液位控制系统设计[J].产业科技论坛,2014,13(21):55-56.

[7]穆清伦.基于组态软件的液位控制系统设计[J].自动化博览,2010,27(11):82-84.

[8]赵丹丹.基于PLC和变频器的液位控制系统设计与实现[J].计算机与应用化学,2013(8):67-70.

[9]朱涛,周天沛.基于PLC双容水箱液位控制仿真与实物实验系统设计[J].实验技术与管理,2013,30(11):29-32.

[10]靳莹瑞,陈玉国.基于DCS的双容水箱液位串级控制[J].中原工学院学报,2011,22(2):59-61.

[11]杨达飞,欧艳华.基于PLC的液位控制系统研究与设计[J].扬州职业技术学院学报,2015,15(2):67-71.

[12]康红明,贾春凤,李伟,等.基于PLC的液位和温度控制系统设计[J].工业仪表与自动化装置,2015(6):45-47.

[13]罗庚兴.基于PLC的液位模糊自适应PID控制研究与应用[J].机床与液压,2012,40(14):107-111.

[14]张庆玲,李玉昆.基于HMI和PLC的液位监控实验系统设计[J].实验技术与管理,2011,28(6):79-81.

[15]常建东,虎恩典,赵文贤,等.基于PID参数自整定的液位控制系统设计及其实现[J].现代电子技术,2016,39(5):152-154.

[16]李伟.三容水箱液位控制系统[J].黑龙江科技学院学报,2004,14(3):160-163.

[17]王加伦,王绍旭.振动式液位控制系统及应用[J].当代化工,2004,33(4):202-204.

[18]叶建美.一种改进的液位控制系统[J].中国科技信息,2005(12):130.

[19]Lian S T,Marzuki K,Rubiyab Y.Tuning of a neurofuzzy controller by genetic algorithms with an application to a coupledtank liquidlevel control system[J].Engineering Applications of Artificial Intelligence[WTBZ],1998,11(4):517-529.

[20]年漪蓓,高国琴.基于后推设计的锅炉液位控制[J].控制工程,2005,12(1):36-39.