氧化催化器出口温度控制研究

2018-04-02刘洪岐李方成谢天驰

刘洪岐 高 莹 麻 斌 李方成 殷 悦 谢天驰

(1.吉林大学汽车仿真与控制国家重点实验室, 长春 130025; 2.天津雷沃发动机有限公司, 天津 300400)

0 引言

随着国家机动车第六阶段排放法规的发布以及亟待解决的大气环境污染的需求,重型柴油车污染物的排放需要进行严格的控制[1],由此带来的排放技术手段需要进一步升级。

目前,仅通过机内净化难以达到排放标准的要求,机外净化作为一种有效降低污染物排放的手段得到了广泛的应用[2]。其中,氧化催化器(Diesel oxidation catalyst,DOC)耦合颗粒捕集器(Diesel particulate filter,DPF)成为降低颗粒物排放的主要技术手段[3]。尾气中的颗粒物流经DOC后在DPF内被捕集,DPF可以有效地过滤尾气中的颗粒物,其过滤效率可达90%以上,被过滤的颗粒物将会沉积在DPF内,随着发动机的不断运行,DPF内部颗粒物累积量增加,会引起发动机排气阻力增加,影响发动机燃烧状态,排放会进一步恶化,因此需要对沉积的颗粒物再生[4]。发动机在正常运行状态下排气温度一般低于400℃,难以达到颗粒物主动再生所需的550~600℃范围[5]。为解决再生温度的问题,在重型发动机中,通常通过排气管后喷燃油,上游DOC进行燃油氧化放热的方案来解决DPF入口排气温度控制[6-8]。DOC出口温度的控制精度对实现DPF安全可靠的主动再生具有重要影响,如果控制实际出口温度偏离目标温度过大,将会导致DPF再生过程载体热损坏或出现再生过程中断,载体的热烧融是不可逆的破坏,而再生过程的中断对于碳烟加载量的估计准确度具有一定的影响,进而对下次再生时机的判断产生干扰[9-10]。而DOC出口温度响应的大时延特征将会对温度的控制带来负面的影响,如温度的超调量变大,控制过程的调节时间变长,同时可能带来温度震荡的影响。对于大延时问题,经典PID控制策略难以补偿延迟带来的影响[11]。内模控制器通过分离最小相位部分及纯时延部分,对延时部分进行近似处理,可以有效地处理系统延迟问题[12-13]。

本文针对排气管后喷HC提升DOC出口温度系统,结合DOC系统传热过程,建立DOC系统温度模型,并进行HC喷射控制策略的研究。根据系统特征,将催化器模型进行简化,形成一阶加延时的DOC热响应模型。由于系统热响应特征属于大滞后系统,本文选择基于内模架构的PID控制策略进行系统的热响应控制,并通过台架试验验证控制策略的有效性。

1 氧化催化器建模

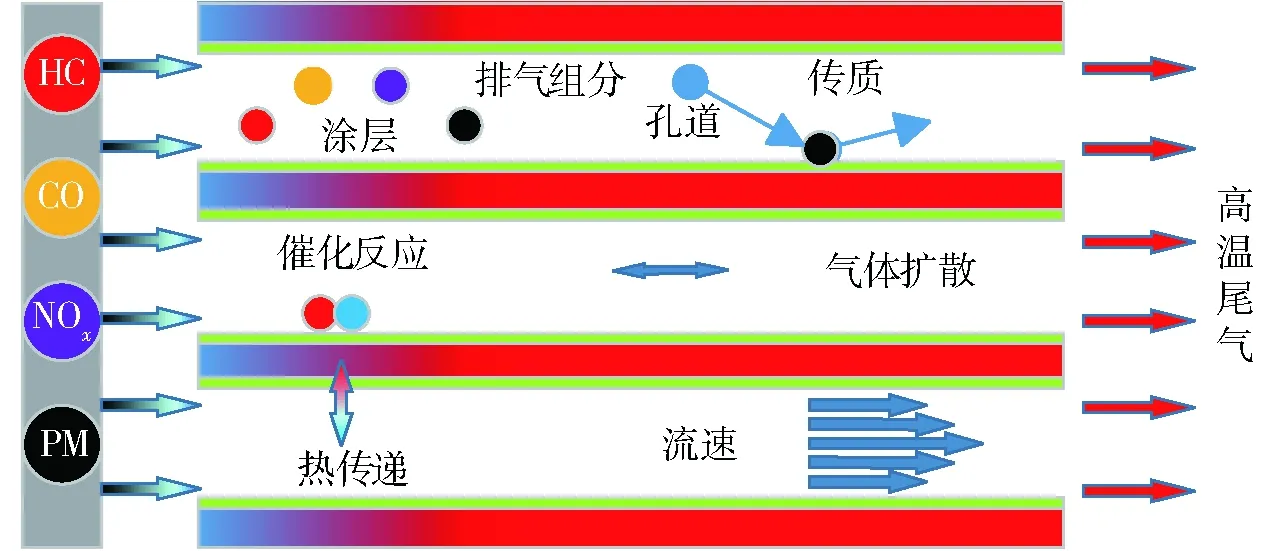

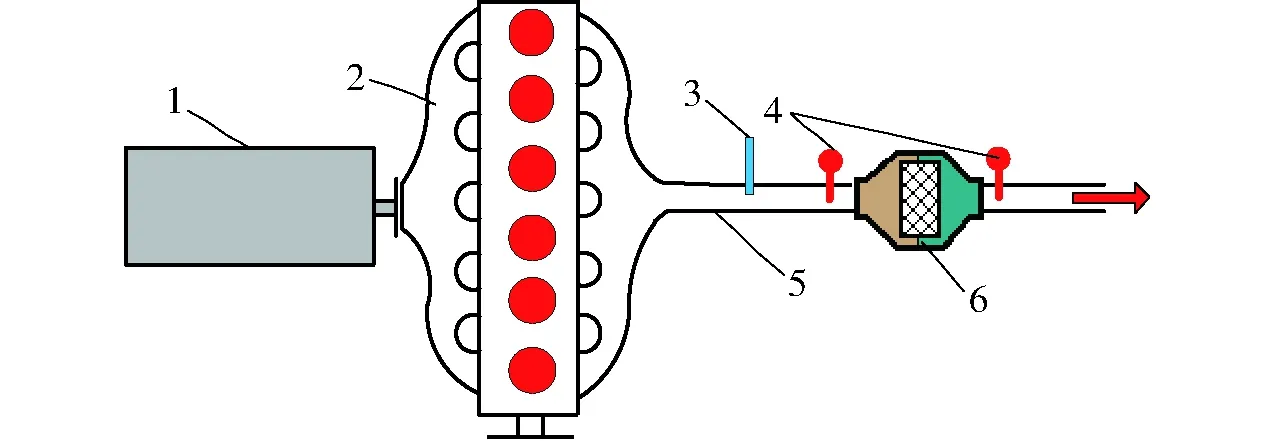

DOC载体内部发生的反应极其复杂,主要包括HC、CO、NO以及颗粒物中干碳烟部分的燃烧[14]。随着反应的发生,过程中具有热质传输过程,系统反应过程如图1所示。

图1 DOC反应过程示意图Fig.1 Reaction, heat and mass transfer in DOC

1.1 DOC系统模型

基于欧拉运动方程的一维催化器模型为

(1)

式中ρg——气体密度t——时间

z——轴向位置v——气体流速

p——气体压力E——总内能

H——焓s——标准源相

该模型包含质量平衡、动量平衡、能量平衡以及物质摩尔浓度平衡[15]。

依据图1所示的载体内发生的反应及热质传输过程等,为描述系统热响应特征需要气相温度方程和固相温度方程。其中载体气相热响应特性可以表征为[16-17]

(2)

式中ε——气容比Cpg——气体比热容

Tg——气相温度Ts——载体温度

kg——气相导热系数

Ga——载体面容比

hg——气固相对流换热系数

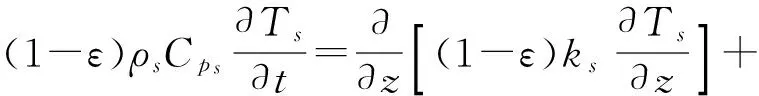

载体固相热响应特征可以表征为

(3)

式中ho——载体与环境换热系数

Sext——载体与环境换热面积

Gca——催化部分面容比

Rk——反应速率

Hk——物质k的反应焓

Tamb——环境温度

Cps——载体比热容

Nspecies——物质种类ρs——载体密度

ks——载体导热系数

1.2 DOC模型简化

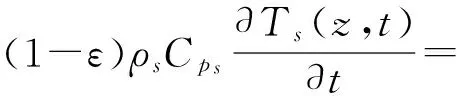

由于DOC载体孔道过小,将气体在孔道内的流动定义为层流。根据佩克莱特数的定义,输运量中扩散输运的比例减少,对流输运的比例增大。由于Peclet数远大于50[18],因此可以忽略气固相温度扩散项。同时,由于载体外部有保温层及封装措施,因此,可以忽略载体与环境的热交换。依据上述简化要求,气固相温度表达式简化为

(4)

(5)

式中Acell——DOC横截面积

将式(4)、(5)的参数重新定义为

(6)

(7)

(8)

(9)

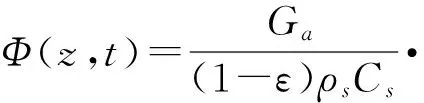

依据上述简化及整理,DOC热响应过程表达式可转换为[19]

(10)

依据系统反应放热机理,将载体内部催化反应放热过程等效为排气边界温度,对式(10)进行拉普拉斯变换可得

(11)

对式(11)进一步计算分析可得到催化器入口排气温度与出口排气温度的关系为

(12)

将式(12)近似等效为

(13)

式中k——系统响应幅值

τ——系统响应时间常数

δ——系统响应时延

τ与δ是与排气流速相关的变量,因此通过试验方法对其进行辨识特征值。

综上系统满足一阶加延迟的系统特征,从物理过程中可以理解为,HC燃烧放热同时与载体进行气固相热交换并向出口位置的传热过程为惯性加延迟特征,系统响应过程如图2所示。

图2 载体热响应过程示意图Fig.2 Schematic of heat transfer in DOC

2 试验设计及模型参数校核

2.1 台架测试系统

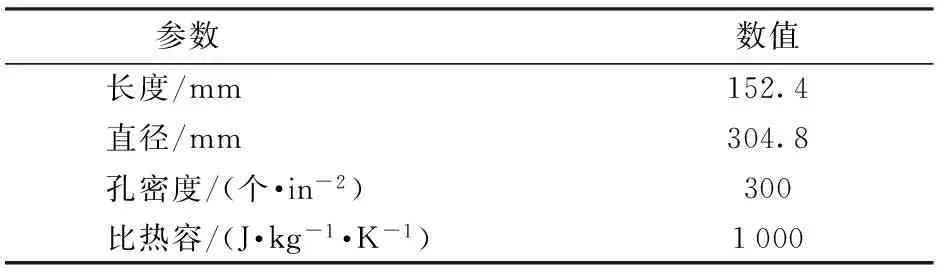

根据DOC载体热响应模型需要,进行DOC载体温度阶跃响应特性试验,用于校核载体响应延迟参数及惯性时间常数。试验台架如图3所示,其中发动机参数如表1所示,DOC载体参数如表2所示。选用K型热电偶测量排气温度。试验过程中,选择不同排气流速下进行排气管燃油喷射,通过进气节流保证排气温度在400℃以上,在此温度下可以保障燃油的高效转化,同时防止二次污染的发生,试验负载采用AVL电力测功机。

图3 发动机台架示意图Fig.3 Schematic of engine test system1.测功机 2.发动机 3.HC喷嘴 4.温度传感器 5.排气管路 6.DOC

2.2 模型校核结果

对试验温度响应特性进行归一化处理,即

(14)

表2 DOC参数Tab.2 DOC specifications

式中T(t)——出口实际温度

Tus(t)——DOC入口温度

Tds——DOC出口温度

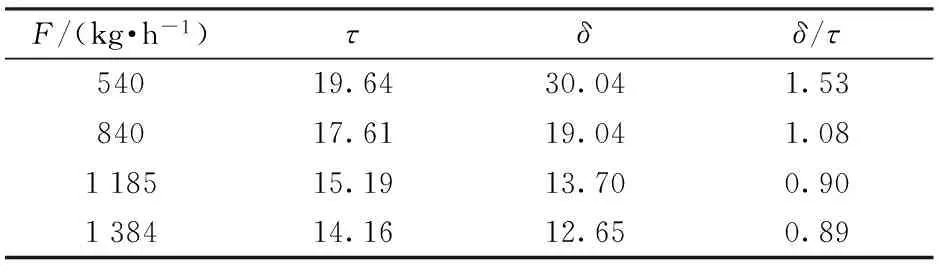

模型校核结果如图4所示。从表3可以看出,随着排气流量的增加,DOC热响应时间常数和时间延迟都会下降。其中时间延迟在F为540 kg/h排气流量下达到30.04 s,且系统时间常数为19.64。在F为1 384 kg/h排气流量下,时间延迟达到12.65 s,时间常数为14.16。当系统时间延迟与系统时间常数的比值大于0.3时称为大滞后现象,本系统满足大滞后特征。

F/(kg·h-1)τδδ/τ54019.6430.041.5384017.6119.041.08118515.1913.700.90138414.1612.650.89

由于时间常数与系统延迟随系统排气流量变化而改变,因此通过拟合确定时间常数与排气流量的关系为

τ=-0.006 6F+23.154(R2=0.997 7)

(15)

系统时间延迟表达式为

δ=15 690/F+0.784 6(R2=0.996 3)

(16)

依据方程特征分析得到,一阶时间常数与排气流量呈现线性关系,系统时间延迟与排气流量呈现双曲线函数关系。

3 DOC出口温度控制策略

3.1 内模PID控制策略设计

DOC出口温度响应特性模型可描述为一阶惯性加延迟模型,由于延迟部分在物理系统中属于不可逆部分,因此将系统模型进行分解,表达式为[20]

(17)

对系统纯滞后部分采用二阶Pade非对称近似法近似处理[21],系统延迟部分表达式为

(18)

DOC出口温度响应特性模型重新整理后为

(19)

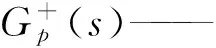

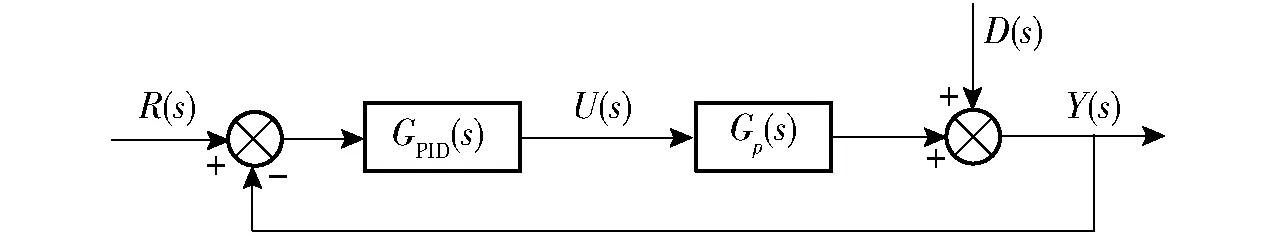

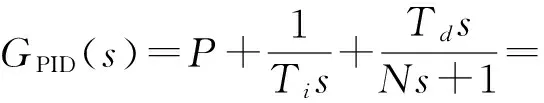

为DOC出口温度响应延迟特性设计内模控制器系统架构,如图5所示。其中Gp(s)为实际系统过程,GIMC(s)为内模控制器,其表达式为式

GIMC(s)=Q(s)f(s)

(20)

其中

(21)

(22)

式中f(s)——低频滤波器σ——时间常数

γ——阶数,在本文中取值为1

图5 IMC控制架构Fig.5 Inner model control structure

图6 常规PID控制架构Fig.6 Original PID control structure

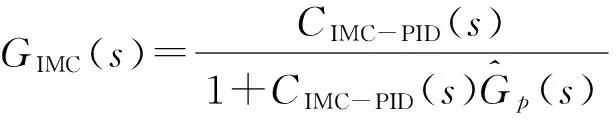

常规PID控制器设计架构如图6所示,系统包括过程Gp(s),PID控制器为GPID(s)。其中,PID常规控制器格式为

(23)

为实现基于内模架构的PID控制器设计,将内模控制器GIMC(s)进行等效处理,等效后的系统架构如图7所示。

图7 等效内模控制Fig.7 Equivalent of inner model control

其中等效内模控制器GIMC(s)表达式为

(24)

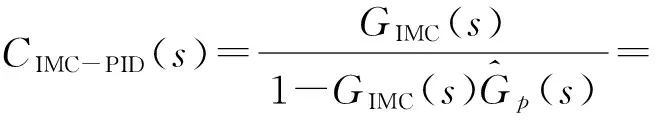

进一步推导可得内模PID控制器表达式为

(25)

令CIMC-PID(s)=GPID(s),求解得出方程组

(26)

3.2 滤波器参数设计方法

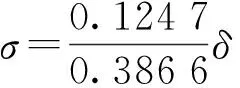

由方程(22)提供的控制器具有噪声滤波器,其中噪声滤波系数为[22]

(27)

由式(25)、(26)可以得到滤波器参数与噪声滤波器系数之间的关系为

(28)

由于M可以决定闭环系统响应速度,但是该值过大时会导致系统超调过大,甚至不稳定。方程可以看出M是δ/T和K的函数,而δ/T是表征系统时延的参数,根据系统响应变化规律对滤波器参数进行计算。

4 控制策略验证

为进行内模PID控制性能分析,通过台架系统进行实际验证。控制算法运行在dSPACE平台,对氧化催化器出口温度进行了控制。

由于在实际系统中,DOC出口温度的控制是处于排气流量连续变化的过程中。因此本文进行连续变化工况测试控制算法性能,设定DOC出口目标温度为575℃,试验测试过程中入口温度变化范围为436~496℃;排气流量变化范围是319~991 kg/h;在该范围内载体出口温度响应延迟变化从16.61 s到49.96 s。系统仿真与试验测试结果如图8所示,排气状态及HC喷射速率变化过程如图9所示。由图8可以看出,自HC开始喷射起,经过40 s,出口温度第1次达到550℃以上,且在之后的过程中始终保持在该温度以上。在首次达到550℃之后,经过60 s达到575℃。达到目标温度后,随着排气状态的不断变化,氧化催化器出口温度始终能控制在目标温度附近。

图8 连续变化过程控制效果Fig.8 Results of control system with variation of flow rates

图9 排气质量流量与HC喷射量Fig.9 Exhaust flow rate and quality of HC injection

图10 DOC实际温度与目标温度偏差Fig.10 Error between DOC outlet actual temperature and target temperature

系统模型计算温度输出结果与控制目标温度的偏差如图10所示。由图10可以看出,在起始HC喷射阶段实际温度略低于目标温度,当首次达到目标温度后,排气状态出现连续突降,2个过程都出现了温度先升高再下降的过程。其原因在于排气流速突然下降,载体内部的热量排出的速率会出现短暂下降,后续随着HC喷射量的下降,温度会继续向目标温度方向变化。同时从偏差结果曲线可以看出,在600~1 050 s范围内,实际温度略高与目标温度,但偏差基本可以控制在15℃以内,在1 050 s和1 550 s时出现了排气流量的突降,实际控制的出口温度均出现了比目标温度略低的情况。在整个测试范围内,随着排气流量与入口温度的连续剧烈变化,DOC出口温度可以有效控制在(575±20)℃范围内。

5 结论

(1)根据DOC出口热响应特性,建立了一阶惯性加延迟的氧化催化器热模型,在不同排气状态下模型可有效代表载体阶跃响应过程。

(2)为有效提升载体热响应特性,研究了基于内模控制架构的PID控制策略;利用Pade二阶非对称近似对系统纯延迟部分进行处理,有效地求解了PID控制器各项参数表达式。

(3)利用台架试验进行了控制策略验证,通过对连续变化工况进行试验,验证结果表明,在氧化催化器出口温度首次达到550℃之后,可以一直保持在该温度之上,且该控制算法可以有效控制实际温度在目标温度的±20℃偏差以内。

1黄志辉,丁焰,陈伟程,等.机动车污染防治形势及政策评估[J].环境影响评价,2017,39(5):13-16.

HUANG Zhihui, DING Yan, CHEN Weicheng,et al. Current situations and policy assessment of vehicle pollution control [J]. Environmental Impact Assessment, 2017,39(5):13-16. (in Chinese)

2JOHNSON T. Vehicular emissions in review[C]. SAE Technical Paper 2016-01-0919,2016.

3帅石金, 唐韬, 赵彦光, 等. 柴油车排放法规及后处理技术的现状与展望[J]. 汽车安全与节能学报, 2012, 3(3): 200-217.

4NAKAMURA K, VLACHOS N, KONSTANDOPOULOS A, et al. Performance improvement of diesel particulate filter by layer coating[C]. SAE Technical Paper 2012-01-0842,2012.

5李志军,杨士超,焦鹏昊,等. 催化型微粒捕集器主被动再生性能数值模拟[J/OL]. 农业机械学报,2014,45(5):37-43. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20140506&flag=1. DOI:10.6041/j.issn.1000-1298.2014.05.006.

LI Zhijun, YANG Shichao, JIAO Penghao, et al. Computational investigation in active and passive regeneration characteristics of catalytic particulate filter [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(5):37-43.(in Chinese)

6LU J, KU Y, LIAO C. The effects of biodiesel on the performance and the durability of diesel engine active-DPF[C]. SAE Technical Paper 2012-01-1089,2012.

7CHIEW L, KRONER P, RANALLI M. Diesel vaporizer: an innovative technology for reducing complexity and costs associated with DPF regeneration[C]. SAE Technical Paper 2005-01-0671,2005.

8ZHENG M, BANERJEE S. Diesel oxidation catalyst and particulate filter modeling in active-flow configurations[J]. Applied Thermal Engineering, 2009, 29(14): 3021-3035.

9VINVENZO M, ALESSANDRO C. Exhaust: DPF model for real-time applications[C]. SAE Technical Paper 2011-24-0183,2011.

10LEPREUX O, CREFF Y, PETIT N. Practical achievable performance in diesel oxidation catalyst temperature control performances[J]. Oil & Gas Science & Technology, 2011, 66(4):693-704.

11汤志武. 内模PID控制在加热炉出口温度控制中的应用[J]. 化工自动化及仪表,2013,40(7):842-844.

12MORARI M, ZAFIRIOU E. Robust process control[M]. Upper Saddle River, NJ:Prentice Hall, 1989: 45-48.

13DATTA A, XING L. The theory and design of adaptive internal model control schemes[C]∥American Control Conference,IEEE, 1998, 6: 3677-3684.

14HARNED J. Analytical evaluation of a catalytic converter system[C]. SAE Technical Paper 720520, 1972.

15DEPCIK C. Modeling reacting gases and aftertreatment devices for internal combustion engines[D]. Ann Arbor: University of Michigan, 2003.

16VARDI J, BILLER W F. Thermal behavior of an exhaust gas catalytic converter[J]. Ind. Eng. Chem. Process Des. Dev.,1968, 7(1):83-90.

17KUO J, MORGAN C, LASSEN H, et al. Mathematical modeling of CO and HC catalytic converter systems[C]. SAE Technical Paper 710289,1971.

18OZISIK M N. Inverse heat transfer: fundamentals and applications[M]. Boca Raton, FL:CRC Press, 2000.

19LEPREUX O, CREFF Y, PETIT N. Model-based control design of a diesel oxidation catalyst[J]. IFAC Proceedings Volumes, 2009, 42(11): 279-284.

20GARCIA C E, MORARI M. Internal model control: a unifying review and some new results[J]. Ind. Eng. Chem. Process Des. Dev., 1982, 21(2): 308-323.

21王东风, 王剑东, 韩璞, 等. 基于内模原理的 PID 控制器参数整定[J]. 华北电力大学学报, 2003, 30(4): 42-46.

22龚晓峰,高衿畅,周春晖. 时滞系统PID控制器内模整定方法的扩展[J]. 控制与决策,1998, 13(4):50-54.