带状深松灭茬机灭茬部件设计与试验

2018-04-02赵艳忠王运兴刘海涛杨悦乾龚振平

赵艳忠 王运兴 刘海涛 杨悦乾 龚振平

(1.东北农业大学工程学院, 哈尔滨 150030; 2.东北农业大学农学院, 哈尔滨 150030)

0 引言

东北垄作春播玉米区属于高寒易旱区,播种时风蚀、干旱现象较为严重。传统的耕整地方式需秋收后翻耕土地,对秸秆、根茬进行处理,春季整地后再播种,多次作业导致土壤扰动过大,水分散失严重,同时机具进地次数多,能耗大[1]。带状深松灭茬整地技术能够破除根茬、打碎秸秆并进行垄上深松,尽量减少土壤扰动的同时达到蓄水保墒的目的[2-3]。

近年来耕整地机械从单一功能型向复合式作业型发展,国外联合整地机研制与应用起步较早,具有代表性的有意大利生产的DCRM300Dundy型旋耕深松机与德国生产的DOTZKR-20型深松旋耕播种机[4]。国内耕整机具大部分作业模式是灭茬与旋耕,旋耕与深松,或灭茬、旋耕与深松组合模式,如JIA等[5]研制的旋耕灭茬播种机以及张欣悦等[6]设计的1GSZ-350型灭茬旋耕联合整地机,车刚等[7]设计的基于灭茬圆盘驱动旋耕刀多功能耕整机,赵大勇等[8]研制的1ZML-210 型深松联合整地机。现有机具虽都是集灭茬、旋耕和深松作业于一体,但能耗较高而且土壤扰动过大,水分散失严重,不适用于保护性耕作。同时目前联合整地机械依然存在灭茬效率不高、耕深稳定性较差、灭茬刀具磨损严重等问题[9-12],因此需对其关键部件进行优化设计。

本文设计带状深松灭茬机,仅对播种带灭茬并进行垄上深松,通过对整机结构的优化配置及关键部件的设计,并进行田间试验,获得最佳的结构参数和工作参数组合,以更好地满足作业性能要求。

1 整机结构与工作原理

1.1 结构参数

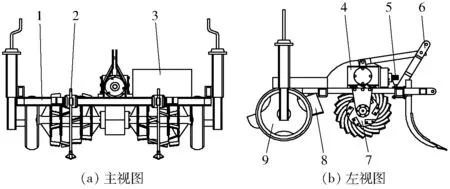

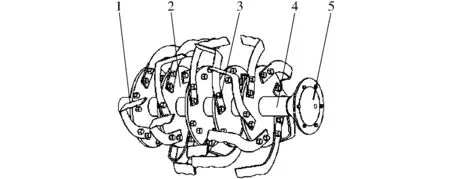

整机结构如图1所示,主要由机架、护罩、悬挂架、变速箱、深松铲、垄台成形罩、灭茬刀辊、地轮等组成。深松铲通过“U”形卡与机架前梁连接;灭茬刀以螺旋线方式排布在刀辊上,两个灭茬刀辊在机具中心线两侧对称安装,以降低工作时机具所受冲击载荷[13]。

图1 带状深松灭茬机结构简图Fig.1 Structure diagrams of strip subsoiling and stubble-breaking machine1.机架 2.深松铲 3.护罩 4.变速箱 5.动力输入轴 6.悬挂架 7.灭茬刀辊 8.垄台成形罩 9.限深轮

1.2 工作原理

机具经悬挂架挂接在拖拉机后悬挂处,拖拉机动力输出轴与深松灭茬机动力输入轴由万向节传动轴联接,动力输入轴经传动箱内锥齿轮换向后由三圆柱齿轮调速将动力传到灭茬刀轴。机具作业时,由安装在机架前的深松部件完成深松作业,同时高速旋转的灭茬刀将根茬、秸秆及深松后的土块打碎,打碎后的根茬、秸秆被灭茬刀带入护罩壳内,并在灭茬刀、护罩共同作用下被进一步切碎,最后由垄台成形罩将土壤及碎茬集中成垄。

1.3 技术参数

带状深松灭茬机的结构设计应满足灭茬和深松的农艺技术要求,该机具通过深松铲能够实现对垄台不同深度的深松,从而改变单一垄沟深松,达到垄上蓄水保墒的目的;通过高速旋转的灭茬刀辊将根茬粉碎还田,可以提高土壤有机质含量,促进作物生长发育[14],主要技术参数如表1所示。

表1 带状深松灭茬机主要技术参数Tab.1 Main technical parameters of strip subsoiling and stubble-breaking machine

2 关键部件设计

2.1 关键部件位置确定

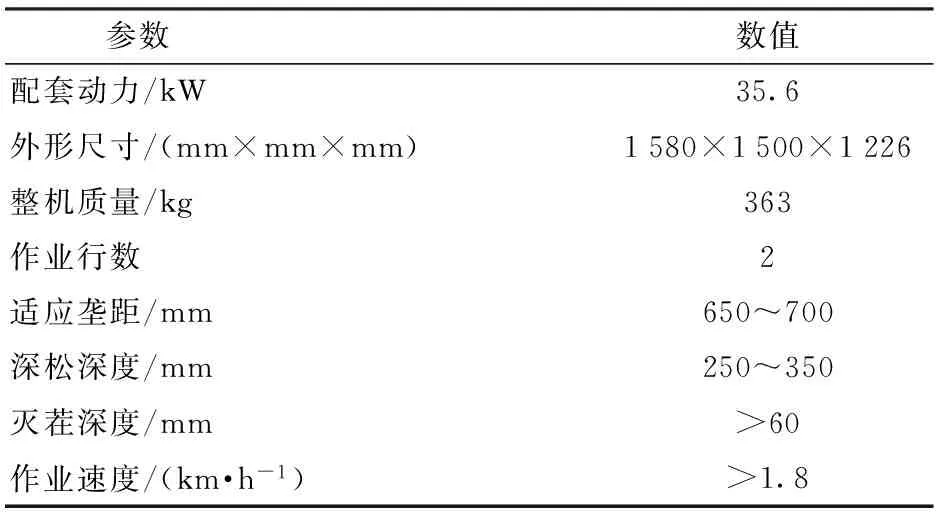

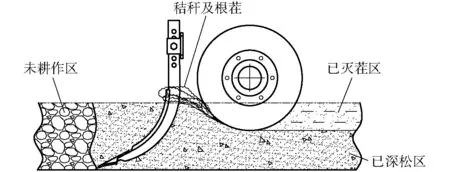

机具将垄台深松部件装配在机架前梁上,深松部件的纵向中心线、灭茬刀辊的纵向中心线、垄台成形罩的中心线与垄台的中心线重合,如图2所示。深松铲位于垄上不仅能达到蓄水保墒、切断根茬须根创造良好的种床条件的目的,同时垄沟的土壤不动,避免拖拉机轮胎下陷,降低作业功耗;后续灭茬刀辊将播种带上根茬及土壤松碎;垄台成形部件位于灭茬刀辊后方,将抛撒到后方的土壤与残茬收集成垄。

图2 关键部件位置示意图Fig.2 Schematic diagram of location for key components1.深松部件 2.灭茬刀辊 3.垄台成形部件

深松部件配置在灭茬刀辊前方,进行深松作业后,部分根茬及秸秆被翻起并缠绕在深松铲柄上,参照文献[15],玉米根茬长度一般在91~145 mm之间,通过加大刀辊的回转半径,能将缠绕在铲柄上的秸秆、根茬拉扯下来并打碎,因此确定铲柄后端面与刀辊回转半径轮廓线间距离为90 mm,与刀辊回转中心水平距离为370 mm;垄台成形部件配置在刀辊正后方,参照文献[16],旋耕作业后土壤及秸秆位移范围在350~400 mm内,为保证灭茬作业时土壤及残茬能在移动过程中落入垄台成形部件内集中成垄,确定刀辊回转中心与垄台成形罩前端部的水平距离为350 mm。该结构主要优点为深松铲能打破犁底层,降低了垄台未耕区的土壤容重和土壤紧实度,增强了垄台蓄水保墒的能力,减少了后续灭茬作业的阻力;同时刀轴距地表间距增大,提升机组通过性,减少堵塞现象发生,降低工作阻力[17],如图3所示。

图3 深松灭茬部件作业示意图Fig.3 Operation schematic diagram of subsoiling and stubble-breaking components

2.2 灭茬部件设计

2.2.1灭茬刀辊

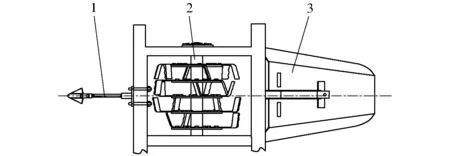

灭茬刀辊采用全刀盘结构,主要由灭茬刀、刀盘、刀轴、螺栓、轴承、轴承罩组成,如图4所示。

图4 灭茬刀辊结构图Fig.4 Structure diagram of stubble-breaking roller1.灭茬刀 2.刀盘 3.螺栓 4.刀轴 5.轴承罩

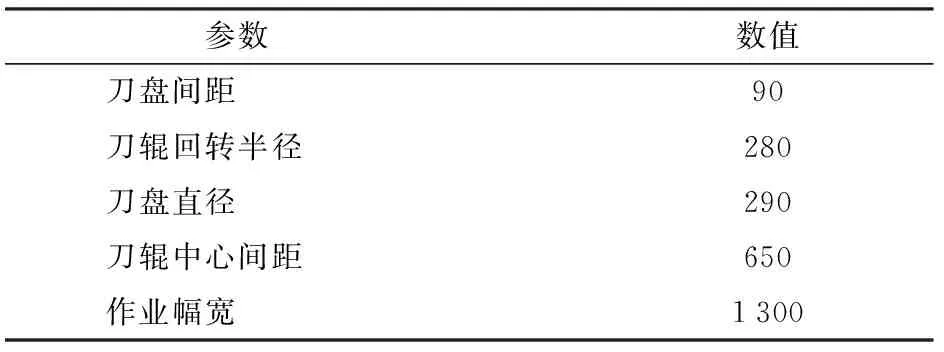

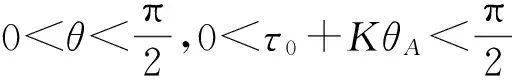

刀轴设计为空心轴,外径68 mm,内径52 mm,材料为Q235热轧无缝钢管;刀盘直径为290 mm,焊接在刀轴上,在机具尺寸允许条件下,通过加大刀盘直径可提高灭茬刀切茬时的线速度,降低刀辊转速,可以有效节省功耗[18],刀辊的结构参数如表2所示。

表2 灭茬刀辊结构参数Tab.2 Structure parameters of stubble-breaking roller mm

2.2.2灭茬节距和刀片数

灭茬节距是影响灭茬效果的重要指标,由机具的运动参数和结构参数决定,灭茬节距满足

(1)

式中S——灭茬节距,mm

n——刀辊转速,r/min

vm——机具作业速度,m/s

Z——每盘刀具数

作业速度越低,刀盘数越多,则其灭茬节距越小,根据农艺要求及文献[4],为保证碎茬易腐烂还田,切段长度应低于50 mm,因此,灭茬节距需控制在40~50 mm范围内,取S=40 mm,vm=1.5 m/s,n=380 r/min,代入式(1)得Z=5.92≈6,因此,确定在垄体播种带根茬密集区采用6把灭茬刀和相对的两组3把灭茬刀,非垄体部分采用3把灭茬刀,既达到根茬粉碎的效果,又做到不留茬。左刀辊每个刀盘上灭茬刀的数量从左到右依次是3-6-3-3-6,右刀辊与其对称排列。

2.2.3灭茬刀结构

针对现有灭茬刀作业时灭茬效果差、局部磨损严重并且机具运行时振动较大,导致灭茬及深松深度不均匀,影响作业质量的问题,对灭茬刀进行结构优化设计。灭茬刀结构参数如图5所示。

图5 灭茬刀结构图Fig.5 Structure diagram of stubble-breaking blade

根据农艺要求及参照文献[19],灭茬刀竖直长度为235 mm,弯曲半径为30 mm,弯折角度为110°,单刀幅宽90 mm,刀片宽度为40 mm,厚度为5 mm,刃口厚度为0.6 mm,材料选用65Mn钢,刀片热处理后表面硬度为48~56 HRC,以保证刀片具有足够的耐磨性,芯部硬度为35~40 HRC以获得足够的刚度,作业时不易变形[20];灭茬刀片刀刃由侧切刃、正切刃和过渡刃组成,在灭茬刀入土作业过程中,由离回转中心较近的刃口上某点开始切入,后由近及远顺序入土,则能够减小整机振动、提高切碎质量,同时减轻刀具所受冲击载荷,从而改善刀具磨损严重问题,提高刀具使用寿命[21],侧切刃入土示意图如图6所示。

图6 侧切刃切土示意图Fig.6 Schematic diagram of side cutting edge cutting soil

为满足侧切刃由灭茬刀根部先入土逐渐向刀端部过渡切割土壤及根茬,即刃口曲线由B向A顺序入土,曲线需满足

ρAsinθA<ρsinθ(θ>θA)

(2)

式中θ——曲线上任意点极角,(°)

ρ——曲线上任意点极径,mm

θA——曲线上A点极角,(°)

ρA——曲线上A点极径,mm

通过查阅文献,选定正弦指数曲线作为侧切刃曲线,曲线方程为

(3)

τs=τ0+Kθ

(4)

式中ρ0——曲线起始点极径,mm

τ0——曲线初始静态滑切角,(°)

τs——曲线上任意点滑切角,(°)

K——静态滑切角增量与极角的比例系数

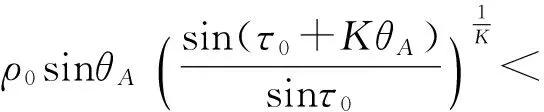

将式(3)代入式(2)得

(5)

得

(6)

同时为提高根茬及秸秆破碎率,正切刃采用类似缺口圆盘开沟器的弧形缺口,根茬在缺口内滑切,能够改善刀具的破茬和入土性能,提高作业质量[25-26]。由于玉米根茬直径为22~25 mm,为保证根茬能滑切进入弧形缺口提升其切割性能[27],确定缺口的弧形长度为30 mm,由灭茬刀正切刃切削宽度为90 mm,确定其缺口的数目为2个。

2.3 深松部件

深松部件主要由深松铲柄、箭形铲尖、铲座、紧固螺栓和沉头螺钉组成,如图7所示。深松铲座通过“U”形卡固定在机架前梁,铲柄与铲座通过螺栓连接,箭形铲与铲柄采用沉头螺钉装配,保证连接强度。

图7 深松部件结构示意图Fig.7 Structure schematic diagram of subsoiling device1.深松铲座 2.沉头螺钉 3.箭形铲尖 4.铲柄 5.紧固螺栓

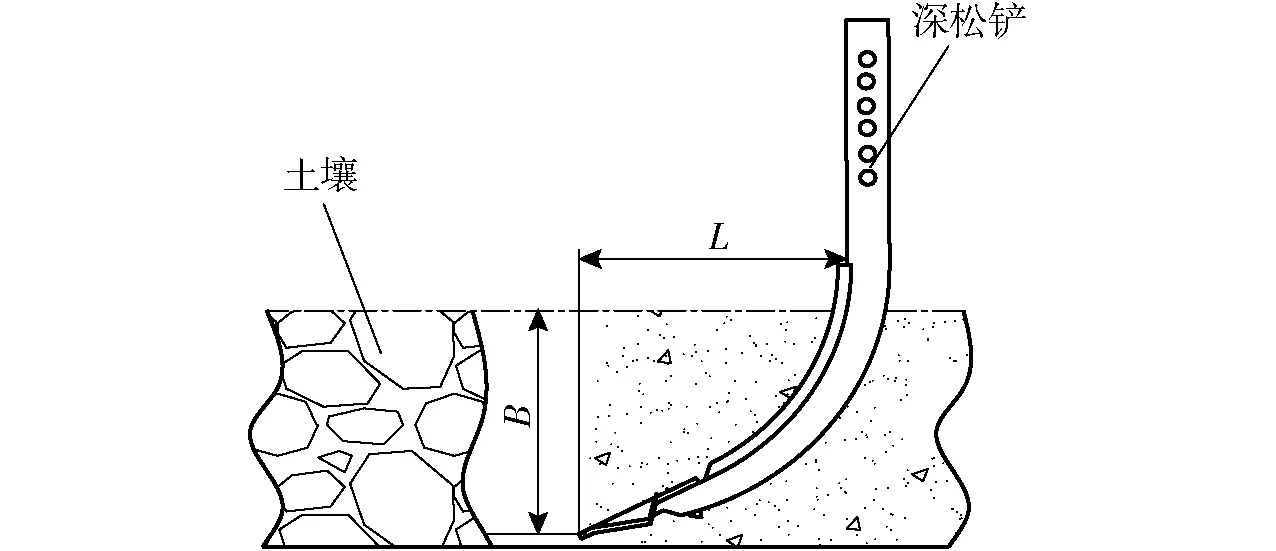

铲柄采用矩形截面,其上端为垂直结构,入土部分采用圆弧形结构,铲柄厚度为25 mm,宽度为50 mm,依据文献[28]引入纵深比定义:纵深比是指在耕作深度范围内耕作部件最大纵向弯曲水平长度L与耕深B的比值,如图8所示。深松铲触土曲面准线为圆弧时,纵深比在1.0~1.5范围内,其耕作的力学性能较好。参照文献[19],由于深松铲垄上深松且深松深度在250~350 mm范围内,因此确定深松铲铲柄竖直长度为630 mm,入土角为23°,圆弧入土楔形部分竖直距离为350 mm,纵向距离为380 mm。

图8 深松铲-土壤相互作用示意图Fig.8 Schematic diagram of subsoiling shovel-soil interaction

2.4 垄台成形部件

由于东北地区春旱,风蚀严重,因此采用垄作模式,垄作技术能增加表层地温,改善作物的生长环境,促进作物生长发育[29]。

垄台成形部件主要由牵引链、连接板、垄台成形罩、后吊梁、机架后梁、连接销轴组成,如图9所示。吊梁焊接在机架后梁上,垄台成形罩的前端通过销轴与吊梁连接,保证作业过程中成形罩能上下转动;连接板焊接在成形罩中部,通过牵引链与吊梁连接,以防止其末端陷入土壤中,影响成垄效果。

图9 垄台成形部件结构示意图Fig.9 Structure schematic diagram of ridge forming shell device1.垄台成形罩 2.连接板 3.牵引链 4.后吊梁 5.机架后梁 6.连接销轴

根据垄台的垄形参数及刀辊作业宽度,确定垄台成形罩的结构参数,罩体采用梯形结构,前端部梯形的下边长560 mm,上边长400 mm,后端部梯形下边长340 mm,上边长260 mm,罩体长度为650 mm,为减少后端部与土壤摩擦,采用半径80 mm的圆弧过渡。

3 田间试验与结果分析

3.1 试验条件

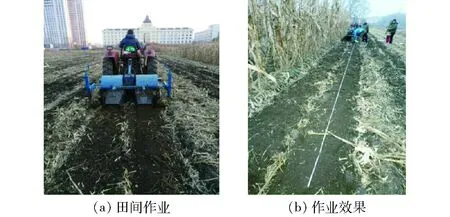

试验于2016年10月在东北农业大学农学院试验地进行,试验地为机收后玉米茬地,土壤类型为黑土,土壤全耕层含水率平均为28.16%,土壤坚实度平均为675.6 kPa,耕前垄距650 mm,垄高130 mm,根茬平均高度为116 mm,根茬密度为3~4个/m,根茬含水率为41.8%。机具配套动力为宁波484型拖拉机,功率为35.6 kW,田间作业情况如图10所示。

图10 样机田间试验Fig.10 Field experiments of prototype

3.2 试验方法

应用Design-Expert 8.0.6,采用三因素三水平正交旋转组合试验方法[30]。以作业速度x1、灭茬深度x2、正切刃滑切角x3为试验因素,以灭茬率Y1、灭茬深度稳定性Y2为评价指标,共实施17组试验。

3.2.1因素水平确定

为确保根茬粉碎,灭茬作业时灭茬刀辊的水平速度vx不得低于所需灭茬的绝对速度vc,即

|vx|≥vc

(7)

灭茬刀辊的水平速度

vx=vm-Rωsin(ωt)

(8)

其中

(9)

式中ω——角速度,rad/s

R——刀辊回转半径,mm

h——灭茬深度,mm

将相关公式代入得

vc≤2πn(R-h)-vm

(10)

通过文献[18]可知,灭茬速度vc需大于5.5 m/s,灭茬刀辊转速n=380 r/min与灭茬刀辊半径R=280 mm已确定,所以选定作业速度vm以及灭茬深度h作为试验因素。

根据农艺要求灭茬作业应打碎地面以上至地面以下五股茬范围内的根茬,因此确定灭茬作业深度为60、80、100 mm;灭茬作业速度为1.8、3.6、5.4 km/h;灭茬刀正切刃滑切角为0°、5°、10°。

3.2.2评价指标测定方法

(1) 灭茬深度稳定性系数

在每组试验区域内划分5个区,每个区域为一个工作幅宽,长度为2 m,每个区域内随机取5点,测点灭茬深度的耕深采用差值法[31]。

灭茬深度平均值为

(11)

其中

hji=l2i-l1i

(12)

式中hji——第j个试验行程中第i个点的灭茬深度,mm

l1i——作业前垄顶与水平基准的距离,mm

l2i——作业后沟底与水平基准的距离,mm

hj——第j个试验行程的灭茬深度平均值,mm

aj——第j个试验行程中的灭茬深度测定点数

灭茬深度稳定性系数

Uj=(1-Tj)×100%

(13)

其中

(14)

(15)

式中Uj——第j个试验行程中灭茬深度稳定性系数,%

Tj——第j个试验行程中灭茬深度变异系数,%

Wj——第j个试验行程的灭茬深度标准差,mm

(2)灭茬率

在试验区域内随机选取5个小区测定,每个区域为一个工作幅宽,长度为2 m,测定地表和灭茬深度范围内所有根茬质量以及根茬长度小于50 mm的根茬质量(不包括须根),灭茬率计算式为

(16)

式中Fg——灭茬率,%

Mh——根茬长度小于50 mm的根茬质量,g

Mz——总根茬质量,g

3.3 试验结果与分析

试验结果如表3所示,方差分析如表4、5所示。

3.3.1灭茬率Y1回归模型的建立与显著性检验

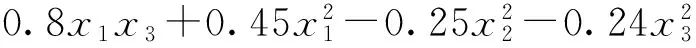

(17)

对上述回归方程进行失拟性检验,如表4所示,其中P=0.092 9,不显著,说明不存在其他影响试验指标的主要因素,试验指标和试验因素存在显著的二次关系。

表3 试验方案与结果Tab.3 Experiment layout and results

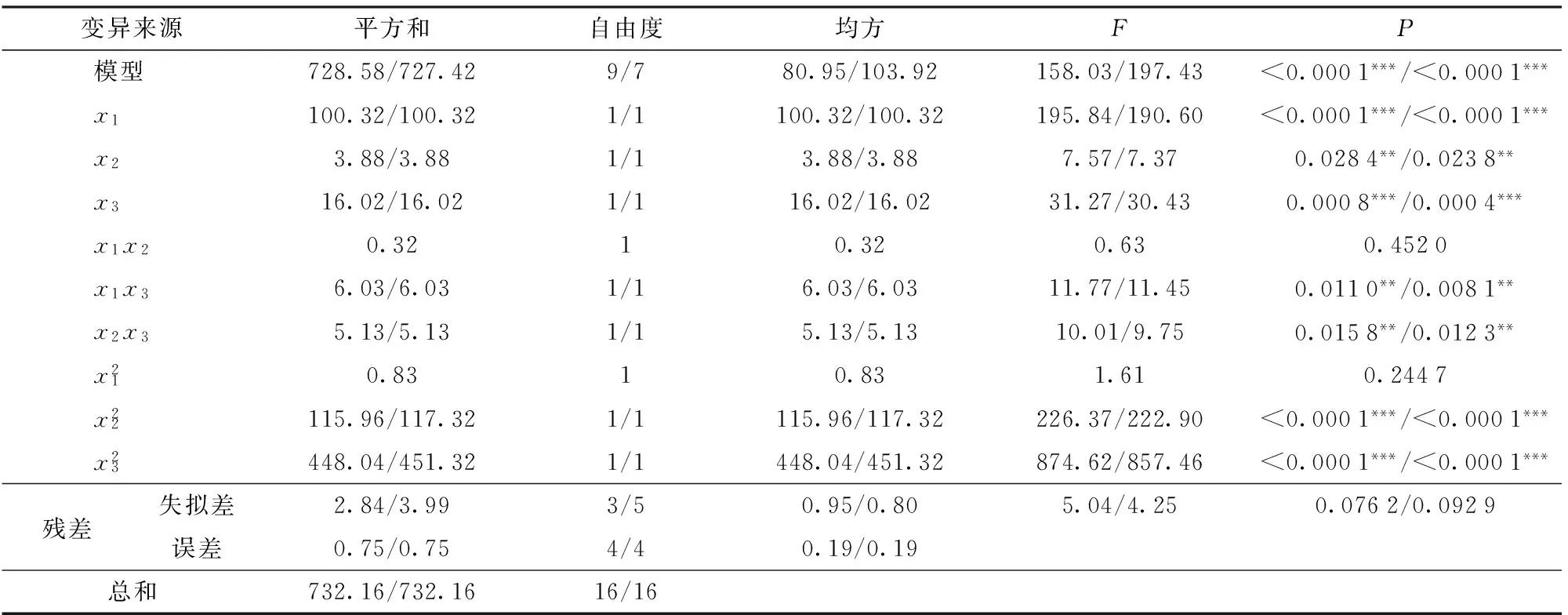

3.3.2灭茬深度稳定性系数Y2回归模型的建立与显著性检验

(18)

对上述回归方程进行失拟性检验,如表5所示,其中P=0.263 4,不显著,说明不存在其他影响试验指标的主要因素,试验指标和试验因素存在显著的二次关系。

3.3.3响应曲面分析

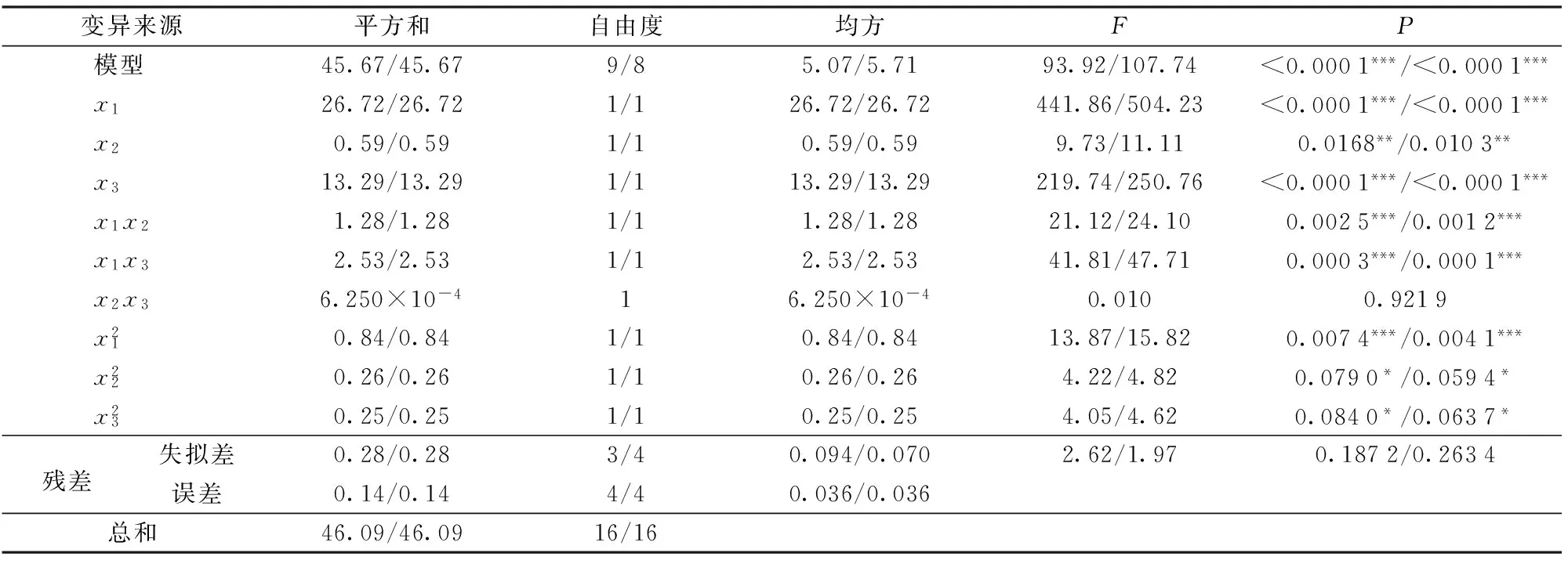

通过Design-Expert 8.0.6统计软件对试验数据进行处理,得出作业速度x1、灭茬深度x2、正切刃滑切角x3之间显著和较显著交互作用对灭茬率Y1及灭茬深度稳定性系数Y22个指标影响的响应曲面,如图11所示。

表4 灭茬率Y1方差分析Tab.4 Variance analysis of stubble breaking rate

注:斜线后面为剔除不显著因素后灭茬率Y1方差分析结果;*** 表示极显著(P<0.01);** 表示显著(0.01 表5 灭茬深度稳定性系数Y2方差分析Tab.5 Variance analysis of depth of stubble breaking stability 图11 样机试验响应曲面分析Fig.11 Response surface analyses of prototype test 对于灭茬率Y1,当垄上灭茬深度80 mm时,样机作业速度与灭茬刀正切刃滑切角的交互作用响应曲面如图11a所示,当灭茬刀正切刃滑切角一定时,灭茬率Y1随着作业速度的增加呈减小趋势,最优的作业速度在1.8~4.2 km/h范围内,原因是当作业速度较低时,灭茬刀辊能充分旋切根茬,而作业速度较高时,部分根茬未能充分破碎就被抛出,导致灭茬率降低;当样机作业速度一定时,灭茬率Y1随着正切刃滑切角的增加呈先增加后减小的趋势,最优的正切刃滑切角在3°~8°范围内,原因是当正切刃滑切角较低时,灭茬刀对根茬呈砍切状态,导致灭茬率降低,随着正切刃滑切角的增加,灭茬刀对根茬呈滑切状态,切割性能良好、灭茬率升高,但当正切刃滑切角过大时,灭茬刀对根茬呈滑移切状态,根茬切割不完全,导致灭茬率降低;在作业速度与灭茬刀正切刃滑切角的交互作用中,主要影响灭茬率Y1的因素是样机作业速度。当样机作业速度为3.6 km/h时,垄上灭茬深度与灭茬刀正切刃滑切角的交互作用响应曲面如图11b所示,当灭茬刀正切刃滑切角一定时,灭茬率Y1随着垄上灭茬深度的增加呈先增加后减小的趋势,最优的灭茬深度在72~84 mm范围内,原因是灭茬深度较小时,根茬不能完全破碎,随着灭茬深度增加,灭茬刀切割到五股茬,灭茬率升高,当灭茬深度过大时,根茬易被翻起,导致灭茬率降低;当垄上灭茬深度一定时,灭茬率Y1随着正切刃滑切角的增加呈先增加后减小的趋势,最优的正切刃滑切角在4°~7.5°范围内;在垄上灭茬深度与灭茬刀正切刃滑切角的交互作用中,主要影响灭茬率Y1的因素是灭茬刀正切刃滑切角。 对于灭茬深度稳定性系数Y2,当灭茬刀正切刃滑切角5°时,样机作业速度与垄上灭茬深度的交互作用响应曲面如图11c所示,当垄上灭茬深度一定时,灭茬深度稳定性系数Y2随着作业速度的增加呈减小趋势,最优的作业速度在1.8~3.3 km/h范围内,原因是当作业速度增加时,根茬不能破碎完全,机具振动较大,导致灭茬深度稳定性系数降低;当样机作业速度一定时,灭茬深度稳定性系数Y2随着灭茬深度的增加呈增加的趋势,最优的灭茬深度在76~100 mm范围内,原因是当灭茬深度增加时,刀辊旋切土壤深度也随之增加,降低机具振动,从而提高灭茬深度稳定性系数;在作业速度与垄上灭茬深度的交互作用中,主要影响灭茬深度稳定性系数Y2的因素是样机作业速度。当垄上灭茬深度80 mm时,样机作业速度与灭茬刀正切刃滑切角的交互作用响应曲面如图11d所示,当样机作业速度一定时,灭茬深度稳定性系数Y2随着灭茬刀正切刃滑切角增加呈增加趋势,最优的正切刃滑切角在4.5°~10°范围内,原因是随着正切刃滑切角增加,灭茬刀对根茬的切割由砍切状态过渡到滑切状态,从而提高灭茬深度稳定性系数;当灭茬刀正切刃滑切角一定时,灭茬深度稳定性系数Y2随着样机作业速度增加呈减小的趋势,最优的作业速度在1.8~3.2 km/h范围内;在作业速度与灭茬刀正切刃滑切角的交互作用中,主要影响灭茬深度稳定性系数Y2的因素是样机作业速度。 3.4.1参数优化 对样机参数优化的目的是获取最优的参数组合,最大程度提高机具灭茬率及灭茬深度的稳定性,通过对图11中4个响应曲面的分析,利用Design-Expert 8.0.6软件中的优化模块对回归模型进行求解,根据实际工作条件及上述相关模型分析结果,选定试验因素的约束条件为 对其参数进行求解,参数优化结果为:样机作业速度为2.8 km/h,垄上灭茬深度84.9 mm,灭茬刀正切刃滑切角6.5°,此时理论上机具的灭茬率为93.26%,灭茬深度稳定性系数为95.25%。 3.4.2验证试验结果 经优化调节后的样机性能指标与现有传统机具对比结果如表6所示。样机的参数组合选择为样机作业速度为2.8 km/h,垄上灭茬深度84.9 mm,灭茬刀正切刃滑切角6.5°,将样机参数调整为上述状态进行田间作业,相同试验条件下重复验证试验5次,结果取平均值。 表6 验证试验结果Tab.6 Results of verification test % 由表6试验结果可知,与传统灭茬深松整地机具及参照指标相比,设计的深松灭茬机的灭茬率分别提高3.05%和7.11%,灭茬深度稳定性系数分别提高3.34%和4.89%,与理论模型分析结果一致且均优于参照指标。 田间性能试验在东北农业大学农学院试验地进行,土壤全耕层含水率平均为28.16%,土壤坚实度平均为675.6 kPa,根茬平均高度为116 mm,根茬密度为3~4个/m,根茬平均含水率为41.8%。以文献[31]及JB/T 8401.2—2007《旋耕深松灭茬起垄机》作为评定指标,各项田间性能指标均为行程结果的平均值,设计的带状深松灭茬机作业质量及耕作效果如表7所示。 表7 性能试验结果Tab.7 Results of performance experiment % 样机试验结果与行业标准对比表明:带状深松灭茬联合整地机各项性能指标均满足标准要求,能够实现良好的联合整地效果。 (1)对带状深松灭茬机的结构进行优化配置,能一次完成垄上深松、带状灭茬和集土成垄3项作业任务,能够适应秋收后或播种前秸秆处理后的整地作业;对灭茬刀辊以及灭茬刀的结构设计使得机具能够平稳作业,提高灭茬效率。 (2)通过二次回归正交试验分析得出,影响灭茬率的因素主次顺序为作业速度、灭茬刀正切刃滑切角、灭茬深度;影响灭茬深度稳定性系数的因素主次顺序为作业速度、灭茬刀正切刃滑切角、灭茬深度。 (3)利用Design-Expert 8.0.6软件优化模块,根据深松灭茬机工作条件以及作业性能要求对试验因素进行约束,对试验指标的回归模型优化求解,得出带状深松灭茬机作业速度为2.8 km/h,灭茬深度84.9 mm,灭茬刀正切刃滑切角6.5°,此时灭茬率为93.26%,灭茬深度稳定性系数为95.25%。通过验证及性能试验表明,各项指标均优于参照指标,满足深松灭茬机作业性能要求。 1罗红旗,刘霞,陆孙事,等. 播种带浅旋式垄作保护性耕作技术[J]. 江苏农业科学,2014,42(11):415-416. LUO Hongqi,LIU Xia,LU Sunshi,et al. Conservation ridge tillage technology of shallow rotating for seeding belt[J]. Jiangsu Agricultural Sciences,2014,42(11):415-416. (in Chinese) 2刘恩宏. 垄作联合整地机的设计与试验研究[J]. 中国农机化学报,2016,37(10):22-26. LIU Enhong. Design and experiment research of combined stubble and seeding belt rotary cultivator[J]. Journal of Chinese Agricultural Mechanization,2016,37(10):22-26. (in Chinese) 3MATTIA T,PAOLO B,MARCELLO G. Strip tillage effect on seedbed tilth and maize production in northern Italy as case-study for the southern Europe environment[J]. European Journal of Agronomy,2013,48:50-56. 4韩伟峰. 仿生智能整地机通用刀辊设计与试验研究[D]. 长春:吉林大学,2008. HAN Weifeng.Design and experimental research of universal knife roller for bionic intelligent soil preparation machine[D].Changchun:Jilin University,2008. (in Chinese) 5JIA H L,MA C L,LI G Y,et al. Combined rototilling-stubble-breaking-planting machine[J]. Soil and Tillage Research,2007,96:73-82. 6张欣悦,李连豪,汪春,等. 1GSZ-350 型灭茬旋耕联合整地机的设计与试验[J]. 农业工程学报,2009,25(5):73-77. ZHANG Xinyue, LI Lianhao,WANG Chun,et al. Design and test of 1GSZ-350 stubble-breaking and rotary tilling combined cultivating machine[J]. Transactions of the CSAE,2009,25(5):73-77. (in Chinese) 7车刚,张伟,万霖,等. 基于灭茬圆盘驱动旋耕刀多功能耕整机设计与试验[J]. 农业工程学报,2012,28(20):34-40. CHE Gang,ZHANG Wei,WAN Lin,et al. Design and experiment of multifunctional tillage machine with driven bent blade by stubble ploughing disk[J]. Transactions of the CSAE,2012,28(20):34-40. (in Chinese) 8赵大勇,许春林,刘显耀,等. 1ZML-210深松型联合整地机的研制[J]. 黑龙江八一农垦大学学报,2011,23(6):12-14. ZHAO Dayong,XU Chunlin,LIU Xianyao,et al. Study on type machine of 1ZML-210 deep loosening combined tilling machine[J]. Journal of Heilongjiang Bayi Agricultural University,2011,23(6):12-14. (in Chinese) 9VALBOA G,LAGOMARSINO A,BRANDI G,et al. Long-term variations in soil organic matter under different tillage intensities[J]. Soil and Tillage Research,2015,154:126-135. 10汲文峰,贾洪雷,佟金. 通用刀片功率消耗影响因素分析与田间试验[J]. 农业机械学报,2010,41(2):35-41. JI Wenfeng,JIA Honglei,TONG Jin. Anlysis of influencing factors on power consunpation and field test of universal blade[J].Transactions of the Chinese Society for Agricultural Machinery,2010,41(2):35-41. (in Chinese) 11刘九庆,牛明,商友云,等. 玉米根茬粉碎还田刀具系统设计及浅析[J]. 农机化研究,2013,35(6):83-85. LIU Jiuqing,NIU Ming,SHANG Youyun,et al. The design and brief analysis of the system of corn stubble smashing cutters [J]. Journal of Agricultural Mechanization Research,2013,35(6):83-85. (in Chinese) 12倪长安,苗全生,刘玉,等. 玉米根茬破碎还田装置设计与试验[J]. 农业机械学报,2008,39(7):68-71. NI Chang’an,MIAO Quansheng,LIU Yu,et al. Design and experiment of a new maize field rootstalk chopper[J]. Transactions of the Chinese Society for Agricultural Machinery,2008,39(7):68-71. (in Chinese) 13徐红光,朱茂桃,耿松. 1GF-170型灭茬旋耕机刀具排列方法设计[J]. 安徽农业科学,2011,39(34):21495-21496. XU Hongguang,ZHU Maotao,GENG Song.The arrangement design of 1GF-170 type stubble-breaking and rotary-tiller blade[J]. Journal of Anhui Agricultural Sciences,2011,39(34):21495-21496. (in Chinese) 14吴子岳,高焕文. 根茬处理技术的现状与发展[J]. 中国农业大学学报,2000,5(4):46-49. WU Ziyue,GAO Huanwen. Present state and development on technology of stubble chopping[J]. Journal of China Agricultural University,2000,5(4):46-49. (in Chinese) 15孙剑. 玉米根茬结构和力学特征及与土壤的摩擦学性能[D]. 长春:吉林大学,2011. SUN Jian. Structural and mechanical characteristics of corn stubble and its tribological properties against soil [D]. Changchun:Jilin University,2011.(in Chinese) 16郭俊,姬长英,方会敏,等. 正反转旋耕后土壤和秸秆位移试验分析[J/OL]. 农业机械学报,2016,47(5):21-26. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160504&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.05.004. GUO Jun,JI Changying,FANG Huimin,et al. Experimental analysis of soil and straw displacement after up-cut and down-cut rotary tillage[J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2016,47(5):21-26.(in Chinese) 17龚振平,杨悦乾,马春梅,等. 垄台深松灭茬成垄整地机:201511034914.0[P]. 2016-04-13. 18文立阁. 灭茬刀辊仿生减阻研究[D]. 长春:吉林大学,2009. WEN Lige. Study on bionic and resistance-reduction of stubble crushing blade roller [D]. Changchun:Jilin University,2009.(in Chinese) 19中国农业机械化科学研究院. 农业机械设计手册[M]. 北京:中国农业科学技术出版社,2007. 20贾洪雷,姜鑫铭,郭明卓,等. V-L型秸秆粉碎还田刀片设计与试验[J]. 农业工程学报,2015,31(1):28-33. JIA Honglei,JIANG Xinming,GUO Mingzhuo,et al. Design and experiment of V-L shaped smashed straw blade[J]. Transactions of the CSAE,2015,31(1):28-33. (in Chinese) 21牛明. 玉米根茬粉碎还田机械刀具系统设计与研究[D]. 哈尔滨:东北林业大学,2013. NIU Ming. The design and research of the cutter system of corn stubble-smashing machine[D].Harbin:Northeast Forestry University,2013.(in Chinese) 22陈翠英. 关于旋耕机弯刀侧切刃起始半径若干问题的讨论[J]. 江苏工学院学报,1983,4(3):48-56. 23梁方,王德成,尤泳,等. 草地破土切根刀具的刃口曲线设计与优化[J]. 中国农业大学学报,2016,21(6):100-107. LIANG Fang,WANG Decheng,YOU Yong,et al. Design and optimization of the edge curve of root-cutting blade in grassland[J]. Journal of China Agricultural University,2016,21(6):100-107.(in Chinese) 24权龙哲,佟金,曾百功,等. 玉米根茬铲切刀具的滑切刃曲线优化设计[J].农业工程学报,2012,28(23):26-32. QUAN Longzhe,TONG Jin,ZENG Baigong,et al. Optimization design of sliding cutting edge curve of corn rootstalk cutting tool[J]. Transactions of the CSAE,2012,28(23):26-32. (in Chinese) 25林静,李博,李宝筏,等. 阿基米德螺线型缺口圆盘破茬刀参数优化与试验[J/OL]. 农业机械学报,2014,45(6):118-124. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20140619&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2014.06.019. LIN Jing,LI Bo,LI Baofa,et al. Parameter optimization and experiment on archimedes spiral type of gap cutting disc[J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2014,45(6):118-124. (in Chinese) 26庄健,贾洪雷,马云海,等. 具有滑刀式缺口的圆盘开沟器设计与试验[J/OL]. 农业机械学报,2013,44(增刊1):83-88. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=2013s116&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2013.S1.016. ZHUANG Jian,JIA Honglei,MA Yunhai,et al. Design and experiment of sliding-knife-type disc opener[J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2013,44(Supp.1):83-88. (in Chinese) 27王宏立,张伟,李庆达,等. 玉米根茬剪切力学性能试验与分析[J]. 实验力学,2014,29(1):73-82. WANG Hongli,ZHANG Wei,LI Qingda,et al. Experiment and analysis of shear mechanical property of corn stubbles[J]. Journal of Experimental Mechanics,2014,29(1):73-82. (in Chinese) 28郭志军,周德义,周志立. 几种不同触土曲面耕作部件的力学性能仿真研究[J]. 机械工程学报,2010,46(15):71-75. GUO Zhijun,ZHOU Deyi,ZHOU Zhili. Simulation research on mechanical performances of several kinds of cultivating components with different soil-engaging surfaces[J]. Journal of Mechanical Engineering,2010,46(15):71-75. (in Chinese) 29LIN J,LIU Y F,LI B F,et al. Effect of ridge-till and no-till mulching modes in northeast China on soil physicochemical properties[J]. Transactions of the CSAE,2014,30(23):58-64. 30何为,薛卫东,唐斌. 优化试验设计方法与数据处理[M]. 北京:化学工业出版社,2012. 31汲文峰,贾洪雷,佟金. 旋耕-碎茬仿生刀片田间作业性能的试验研究[J]. 农业工程学报,2012,28(12):24-30. JI Wenfeng,JIA Honglei,TONG Jin. Experiment on working performance of bionic blade for soil-rototilling and stubble-breaking[J]. Transactions of the CSAE,2012,28(12):24-30. (in Chinese)

3.4 参数优化与验证试验

4 田间性能试验

5 结论