分离装置中导爆索与削弱槽对中度射线检测技术

2018-04-02黄绍宇刘大亮胡文刚罗京敏

刘 伟 黄绍宇 白 冰 刘大亮 胡文刚 罗京敏 张 琳

分离装置中导爆索与削弱槽对中度射线检测技术

刘 伟 黄绍宇 白 冰 刘大亮 胡文刚 罗京敏 张 琳

(首都航天机械有限公司,北京 100076)

概述了导爆索与削弱槽对中度的检测方法,详细论述了影响检测结果的准确性及改进控制方法,并介绍了实现透照过程的量化控制方法,为提高检测准确性和效率提供了方法和参考。

X射线检测;分离装置;导爆索;削弱槽;对中度

1 引言

火箭的级间分离、航天器的分离、有效载荷的分离释放,都是通过分离装置将连接结构切割开[1,2]。目前的分离装置是通过火工品爆炸分离,具有可靠性高、能率大、作用速度快、体积小等特点[3,4]。分离装置中导爆索与壳体削弱槽是否对齐,是决定产品能否成功分离的一项关键因素,当导爆索的相对削弱槽出现较大偏移量时,可能会导致分离失败。因此,航天产品对二者对齐程度有较高要求,相应地对检测工作也有较高要求。

分离装置中导爆索与削弱槽的中心线偏离程度用对中度表示,对中度越大,二者偏离越大。由于导爆索处于密封装置内不可见,目前是通过特定产品标定削弱槽,利用X射线的穿透特性进行检测[5],然后从底片上观察削弱槽和导爆索的相对位置。近几年,随着航天行业的蓬勃发展,产品精度要求逐渐提高,需要更加准确的X射线检测对中度方法。

2 对中度透照检测简介

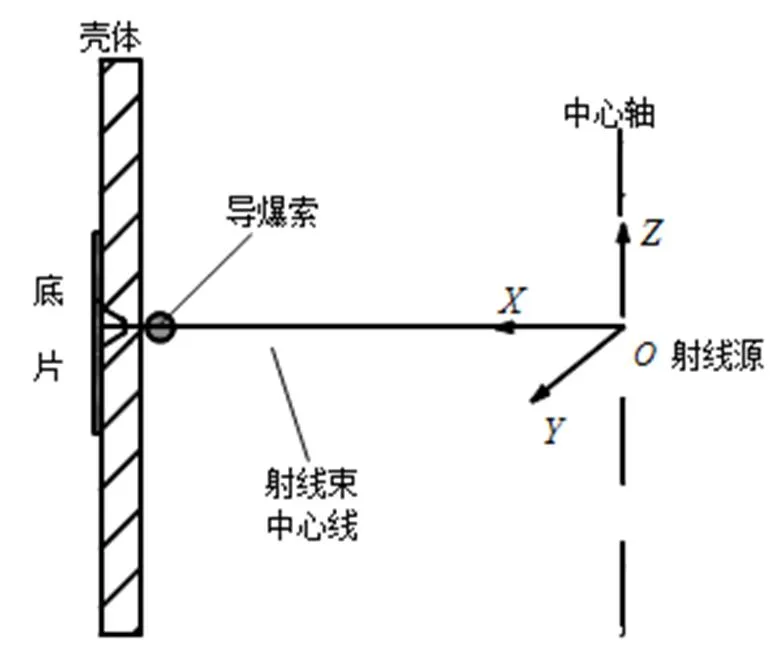

图1 壳体对中度检测方法示意图

导爆索与削弱槽的对中度检测采用了X射线透照法,检测方法如图1所示,轴是壳体的中心轴,壳体中削弱槽构成平面。检测时,射线机头在轴上,机头的射线源置于检测面圆心位置处,周向射线机在水平面(面)发出射线束,射线束垂直射入壳体。射线束穿过导爆索和削弱槽上的标记物,在底片上分别呈现出窄的亮带和宽的亮带[6]。通过测量、计算确定两条亮带的相对位置,从而确定导爆索和削弱槽是否存在偏移。

3 影像测量的改进与提高

3.1 削弱槽的标记及改进

使用射线对导爆索的对中度检测时,导爆索会在底片上留下影像,而削弱槽必须使用辅助标记物,才能在底片留下影像,通过标记物间接测量出削弱槽中心线。如图2所示,通常使用钨泥进行填充,钨泥在底片上留下的影像即可反映削弱槽的位置和宽度。由于削弱槽两边缘逐渐变浅,填入参照物时边缘填充难以保证精确,且射线穿透厚度减小,在底片上显现的削弱槽边缘影像不清晰(如图3),影响测量削弱槽中心线的准确性。

图2 削弱槽参照标记示意图

图3 削弱槽底片影像参照标记示意图

现阶段削弱槽标记方法,存在效率低,影响边缘难以测量等问题。因此,结合铝制壳对射线能量的吸收程度[6],选择不锈钢作为新的标记物材料,同时,考虑现阶段削弱槽弦长,设计并制作了圆柱作为标记试块。如图4所示,其标记示意图和底片影像结果说明该标记方式简单有效,免去了使用钨泥的不便,并提高了检测精度。

图4 新标记物进行透照检测结果

3.2 对中度的测量

在以往的测量过程中,通常只测量一次导爆索及削弱槽的影像宽度,然后计算它们的差值,看宽度差是否满足设计要求。传统的检测方法受主观影响较大,因此改进测算方法,在影像两端各取一个测量点后进行均值计算,如图5所示,测量两位置处的的值,当导爆索出现安装偏差后,即可通过公式:=(或)-(-)/2,得出导爆索和削弱槽之间的对中度。

图5 对中度测量

4 透照检测的准确性控制

4.1 射线源偏移对检测结果影响分析

图6 壳体对中度透照的位置示意图

X射线透照时,要求射线源在中心轴上,射线束中心线在检测平面内,即射线源在图6中原点处,当射线源偏离原点后,将对导爆索对中度检测的准确性产生影响。

图7 透照焦距变化的对中度检测影响示意图

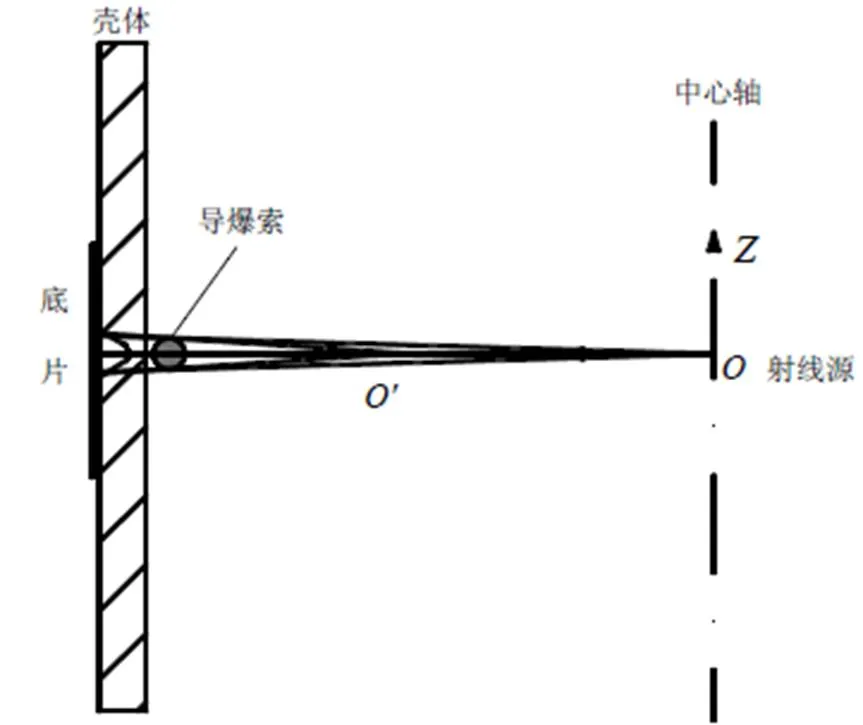

实际透照工作中,射线源难以准确置于原点位置处,通过分析射线源偏离原点程度对导爆索对中度检测准确性的影响,考虑以下三种产生透照偏差的情况:

a. 射线源与检测面同面不同轴,射线源在检测面内,射线束与检测面在同一平面,但射线源不在中心轴上。从图7可见,射线源由于误差从移至′,但是底片上导爆索和削弱槽影像的中心线并无变化,因此,焦距的变化对削弱槽和导爆索的对中度检测结果影响较小。

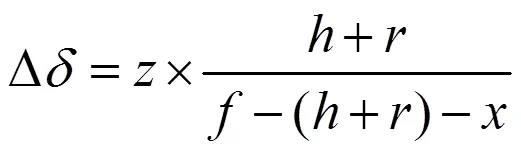

b. 射线源与检测面同轴不同面,射线源在中心轴轴方向出现偏离,射线束不在平面内。如图8a所示,壳体壁厚为,焦距为,导爆索半径。射线源处于偏离位置′时,其透照几何位置关系如图8b所示,由此得出对中度测量偏差:

c. 射线源与检测面不同轴不同面,射线源不在轴上,也不在平面上。根据图9所示几何位置关系图得出:

在实际透照检测过程中,透照焦距数值通常较大,而公式中的值较小,且的变化对透照偏差Δ影响较小,因此实际检测工作中应以调节值为主。此外,在设计允许的透照偏差范围内,在恒定的透照焦距下,可得出透照中的最大允许偏移量,用以指导检测。

4.2 透照检测的量化控制

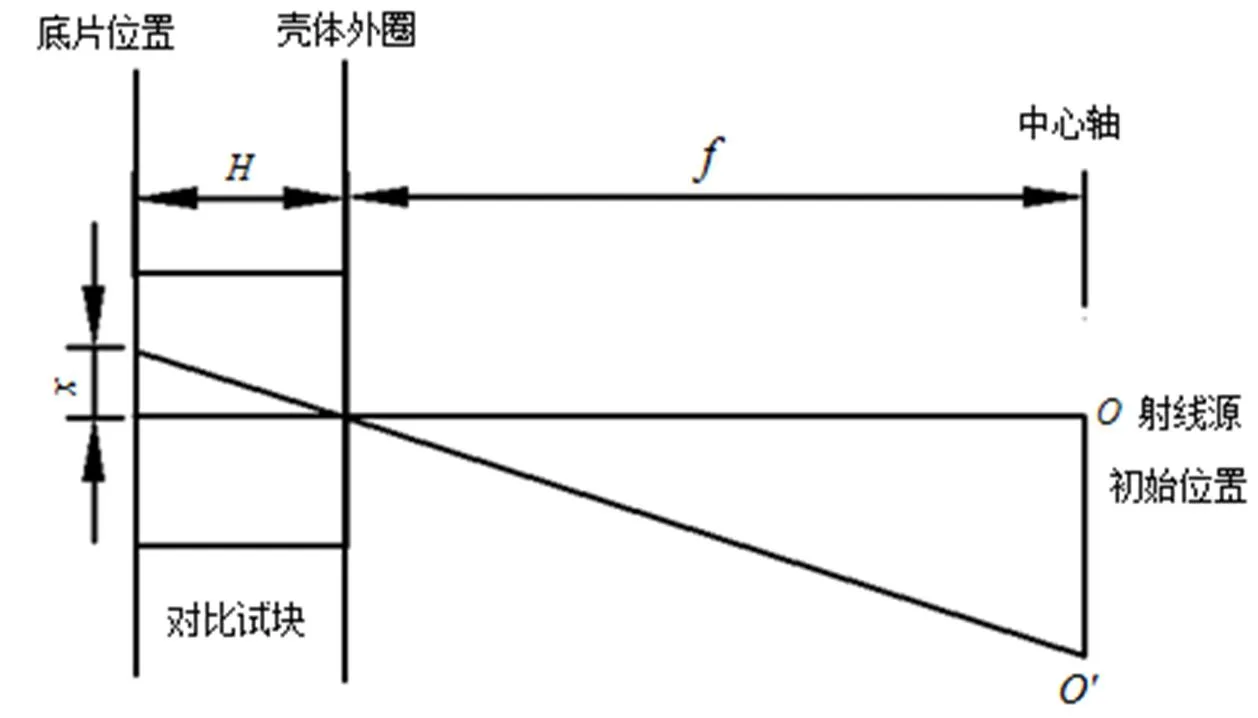

目前,尚无可行方法确定对中度检测时射线源的偏离程度,即检测结果准确性不可量化。因此需设计对比试块以量化控制检测精度。由理论分析可知,焦距的变化,因其远小于焦距值(<0.01),故该因素对透照误差影响极小,因此,在设计对比试块以量化射线源偏差时,忽略该因素的影响。

根据射线透照检测原理,要使底片影响能反映射线源的位置变化,通过对两块尺寸不同,且在射线方向上有高度差的材料同时进行透照,当射线源位置出现变化后,两块材料的底片影像的相对位置将会出现相应的变化,从而反映射线源的位置偏离程度。针对透照条件,这两种材料的射线穿透能力应低于壳体的射线穿透能力,而使两块材料能固定相对位置的中间介质,其射线穿透能力应该较强,避免影响底片影像。

图10 对比试块对中度与产品对中度关系示意图

其中:为射线源位置偏差,为透照焦距;为对比试块厚度;为对比试块的对中度偏差。

5 结束语

针对现阶段分离装置中导爆索与削弱槽的对中度检测方法,改进了检测过程中削弱槽的标定方式。在透照过程中,分析了射线机头的偏离方向对检测结果的影响程度,此外,针对射线机头位置引起的透照偏差难以计量的问题,提出了一种对比试块,使得透照过程可量化控制。通过透照过程控制以及改进削弱槽标记物两个方面,使导爆索与削弱槽的对中度检测精度和效率大大提升,提高了分离装置产品的成功率。

1 曹乃亮,董得义,李志来. 基于形状记忆合金的空间分离装置研究进展[J]. 航天返回与遥感,2014,35(5):9~17

2 范新中,苏晗,杨小龙. 一种航天线性分离装置装药量可靠性设计及可靠性评定方法[J]. 导弹与航天运载技术,2013(5):63~65

3 Carpenter BF, Clark C R, Weems W. Shape memory actuated release devices[C]. Proceedings of SPIE 2721, 1996, 20~426

4 Moening C J. Pyroshock flight failures[C]. Proceedings of 31th Annual Technical Meeting of the Institute of Environmental Sciences, 1985, 21~26

5 董方旭,王从科,凡丽梅,等. X射线检测技术在复合材料检测中的应用与发展[J]. 无损检测,2016,38(2):67~72

6 彭帅军,王凯,邬海峰. 射线检测技术在钢材尺寸测量中的应用[J]. 无损检测,2007,29(11):679~681

X-ray Detection Technology of Degree of Center Alignment between Detonating Fuse and Weaken Groove in Separation Devices

Liu Wei Huang Shaoyu Bai Bing Liu Daliang Hu Wengang Luo Jingmin Zhang Lin

(Capital Aerospace Machinery Co., Ltd., Beijing 100076)

The method of detection for the degree of center alignment is introduced. The factors which influence the accuracy as well as how to control it are discussed. The method of quantitative control across in transillumination process is also introduced. The method and reference in this article are provided to improve the accuracy and efficacy of detection.

X-radiographic inspection;separation devices;detonating fuse;weaken groove;degree of center alignment

刘伟(1983),本科,无损检测专业;研究方向:航天产品无损检测。

2017-05-17