热解炭涂层对C/C-SiC复合材料性能的影响

2018-04-02李瑞珍解惠贞

雷 玥 李瑞珍 解惠贞

热解炭涂层对C/C-SiC复合材料性能的影响

雷 玥 李瑞珍 解惠贞

(西安航天复合材料研究所,西安 710025)

采用反应熔渗法(RMI)将不同密度的C/C坯体制备成C/C-SiC复合材料,利用化学气相沉积法(CVD)在C/C-SiC复合材料表面进行炭沉积形成热解炭涂层,选用HS-19A型肖氏硬度计测试其硬度,利用MM1000-II 型摩擦磨损实验机测试摩擦性能,研究热解炭涂层对C/C-SiC复合材料孔隙率、硬度及摩擦性能的影响。结果表明:热解炭涂层可以有效地降低孔隙率,提高硬度,减小摩擦系数。

C/C-SiC复合材料;热解炭涂层;硬度;摩擦性能

1 引言

C/C-SiC复合材料是由炭纤维增强的炭基体与碳化硅基体两种基体组成的双基复合材料,不仅拥有C/C复合材料高比强、高比模、高热导率、低的热膨胀等一系列优良性能,同时还具备了碳化硅基体致密度高、抗烧蚀、耐热震、适应苛刻环境能力强、抗氧化性和低磨损性能等一系列C/C复合材料不具备的性能[1~3],基于这些优异性能,C/C-SiC复合材料在空间光机结构件、航天热结构件、飞机和高速列车的刹车件等领域有着广泛的应用前景[4~8]。

近年来,国内外对SiC陶瓷及其密封件研究也相当活跃[9,10],SiC材料抗压强度很高,可承受很大的端面应力,作为密封材料使用时承受的端面应力过大会导致摩擦热显著增大,粘着磨损加剧,而SiC材料抗粘着磨损能力强,有利于作为高压密封材料使用;其次SiC材料是一种高比强的材料,其弹性模量很高,在高压下不易发生变形,应用高速密封环境下产生较小离心力,引起的振动也小,从而保持密封端面之间稳定贴合;此外还具有良好的热学性能,有利于降低摩擦温度减少磨损量,同时可避免热变形和热裂纹[11]。从SiC材料性能可推断出C/C-SiC复合材料也是一种非常有应用前景的摩擦密封材料,但对其密封方面的性能研究较少。在摩擦密封领域中的液体火箭发动机涡轮泵密封要求材料具有摩擦系数低,致密性好,与金属对磨面有好的相容性,不能磨出划痕,另外空气压缩机中要求刮片与轴承及缸体之间有一定的密封作用,而且在机器运行时刮片靠离心力甩出在气缸内壁摩擦,同时还要做径向运动,这就要求刮片材料具有低的摩擦系数,较好的耐磨性,强度及硬度。从密封领域对材料性能要求来看,C/C-SiC复合材料存在摩擦系数较高,脆性大等问题。本文通过在C/C-SiC复合材料表面CVD炭涂层,探究热解炭涂层对C/C-SiC复合材料孔隙率、硬度及摩擦性能的影响。

2 实验

2.1 试样制备

选用针刺网胎/无纬布叠层预制体为增强体,通过化学气相沉积(CVD)结合树脂浸渍(PIP)工艺致密成不同密度的C/C坯体,按照密度由小到大的顺序依次编号为1、2、3、4,然后采用反应熔渗法(RMI)制备得到C/C-SiC复合材料,加工成试样,取出一半试样在表面通过CVD法沉积炭形成热解炭涂层,以作比较。

2.2 孔隙率测试

孔隙率是指材料中孔隙所占的体积与材料总体积之比,孔隙率可相应地分为开孔孔隙率和闭孔孔隙率,本文的孔隙率指的是开孔孔隙率,采用真空排水法测量试样的孔隙率。将试样表面清理干净,使用电子天平称量试样质量记为1,然后将试样放入蒸馏水中抽真空,时长约为90min,待蒸馏水将材料的孔隙充分填满后取出试样,将表面的蒸馏水擦拭干净,用电子天平称其质量记为2,最后采用排水法测出试样的体积。由此可得试样的孔隙率为:

式中:——材料的开孔孔隙率;——蒸馏水的密度。

2.3 硬度制备

依据JB/T 8133.4—1999标准,选取尺寸为20mm×20mm×10mm的试样使用HS-19A型肖氏硬度计测量硬度,方向为针刺方向。

2.4 摩擦性能测试

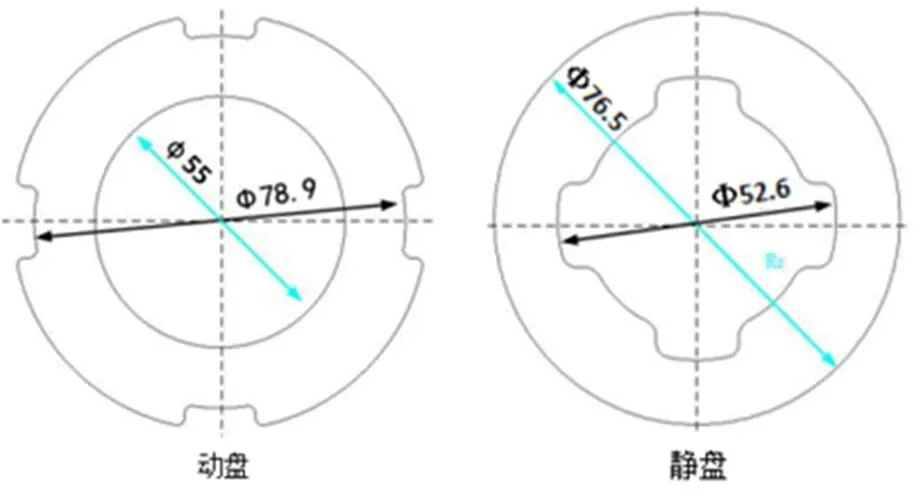

采用MM1000-II 型摩擦磨损实验机测试试样的摩擦性能。实验用动盘为无热解炭涂层的C/C-SiC复合材料一个,静盘为无热解炭涂层的C/C-SiC复合材料和有热解炭涂层的C/C-SiC复合材料各一个。测试时在一定压力下动盘与静盘相互接触,动盘被主轴带动转动,与静盘开始摩擦,同时记录力矩、转速、摩擦系数等数据,直至达到规定转速停止。进行摩擦试验时,先在程序上设定好压力或转速,将摩擦动静盘装到试验机上,然后使用扳手缓慢加力使试验机主轴旋转促使摩擦盘产生相对滑动停止,通过电脑启动电机进行摩擦测试,达到规定转速后停止,同时记录从静到动再到停止整个过程中摩擦系数的变化,得到动摩擦系数[12],选择摩擦试验的条件参数为惯量0.235kg·m2、压力0.7MPa、转速4000r/min,摩擦试样如图1所示。

图1 摩擦试样

3 结果与讨论

3.1 热解炭涂层对孔隙率的影响

采用真空排水法测量有无热解炭涂层两种状态下C/C-SiC复合材料的孔隙率,得到孔隙率的变化规律如图2所示,可以看出在选定C/C坯体密度范围内C/C-SiC复合材料孔隙率随密度升高而增大,与曹宇等人的结果一致[13],有热解炭涂层的C/C-SiC复合材料孔隙率比无热解炭涂层的降低了15%左右。

图2 有无热解炭涂层下C/C-SiC复合材料孔隙率的变化规律

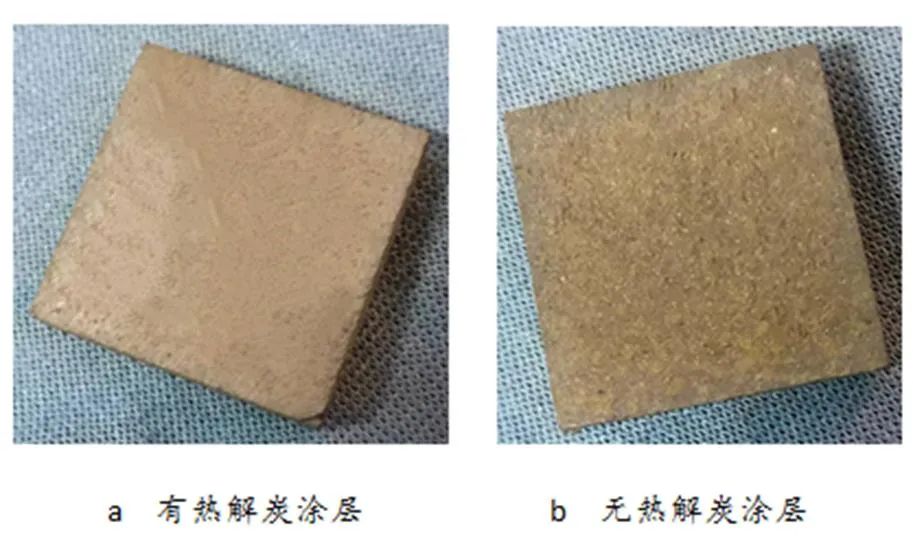

当C/C坯体密度较大时孔隙较少,网胎及纤维束之间的间隙小致使渗硅通道较狭窄,液态Si与基体炭反应生成SiC体积膨胀,渗硅通道很快被阻塞,导致最终制备的C/C-SiC复合材料内部闭孔较多且大,孔隙率大,通过CVD炭涂层在C/C-SiC复合材料表面,相当于封孔处理,丙烯作为碳源气体一方面可以沉积到材料内部狭小空隙中,另一方面可以将材料表面微坑填补平整,光洁度提高,如图3所示,所以热解炭涂层可以有效的降低C/C-SiC复合材料的孔隙率。

图3 有无热解炭涂层下C/C-SiC复合材料的表面图

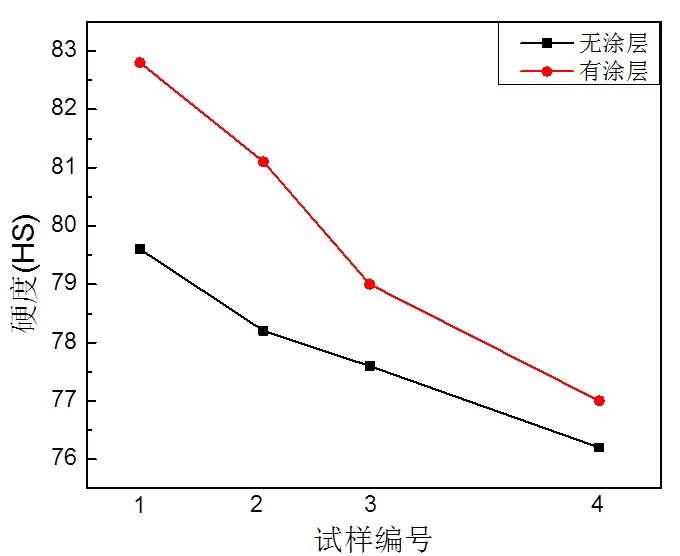

3.2 炭涂层对硬度的影响

显示材料局部抵抗硬物压入其表面能力的硬度指标,是炭基复合材料作为密封材料室温关键性能参数之一,主要与C/C-SiC复合材料的孔隙率和基体组成有关。采用HS-19A型肖氏硬度计测试无热解炭涂层C/C-SiC复合材料的硬度与有热解炭涂层的作比较,结果如图4所示,可以看出C/C-SiC复合材料硬度随C/C坯体密度升高而降低,热解炭涂层可以提高C/C-SiC复合材料的硬度。

图4 有无热解炭涂层下C/C-SiC复合材料硬度的变化规律

一方面,在C/C坯体制备成C/C-SiC复合材料过程中,Si与基体炭反应生成SiC填充在纤维与纤维交织的网格中,改善了纤维与基体之间的界面结合,提高了材料的整体强度,而且SiC是强度和刚度很高的材料,其弹性模量很高,在高压下不易发生变形,然而反应生成的SiC随C/C坯体密度增大而减少,降低了材料的抵抗能力;另一方面,有热解炭涂层的C/C-SiC复合材料的孔隙率较小,可以改善Si与炭纤维反应形成的微裂纹,在肖氏硬度试验中,试样表面被压部位周围承受拉伸变形以及被压部位承受压力,表面致密孔隙少,不易变形,而材料内部受到压力,可变形范围小,抵抗破坏的能力强,因此热解炭涂层可以有效的提高C/C-SiC复合材料的硬度,同时这也就解释了硬度随C/C坯体密度增大而降低的原因。

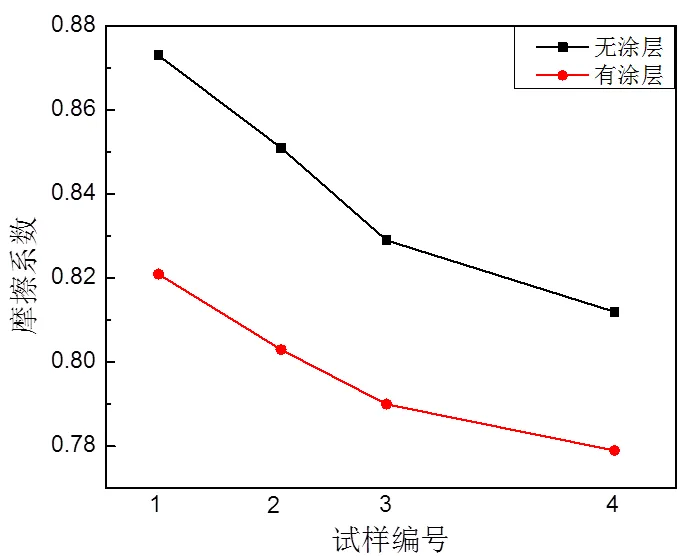

3.3 炭涂层对摩擦性能的影响

采用MM1000-II 型摩擦磨损实验机在惯量0.235kg·m2、压力0.7MPa、转速4000rad/min的测试条件下进行测试,得到有无热解炭涂层C/C-SiC复合材料的摩擦系数变化曲线如图5所示,可以看出C/C-SiC复合材料摩擦系数随C/C坯体密度升高而降低,有热解炭涂层的C/C-SiC复合材料摩擦系数相较于无热解炭涂层的有所降低。

图5 有无热解炭涂层下C/C-SiC复合材料摩擦系数的变化规律

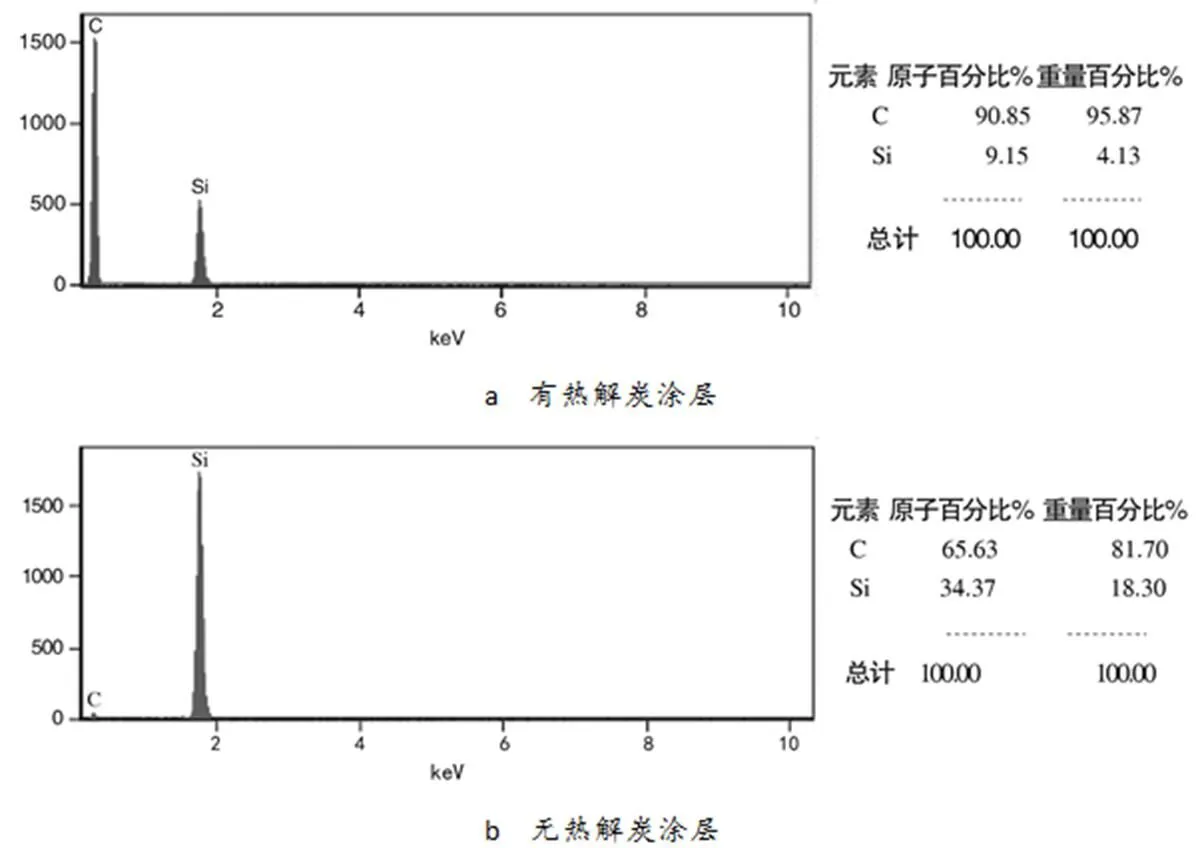

C/C-SiC试样表面存在大量硬度较大的微凸体,在压力作用下,表面微凸体与动盘材料相互嵌入、啮合,需要较大的剪切力才能使其断裂或者变形,因而能够提供较大的滑动阻力,摩擦系数较高。当C/C坯体密度较低时,反应生成的SiC较多,且具有一定厚度,无定形炭较少,材料表层趋于均质SiC,硬度高,在摩擦过程中大量磨屑在摩擦面不容易形成摩擦膜,其摩擦系数较高,随着C/C坯体密度升高,无定形炭增加,生成的SiC比例降低,容易形成摩擦膜,摩擦系数降低,而在C/C-SiC试样表面CVD炭涂层,相当于表层SiC含量减少,能谱分析如图6所示,且沉积了大量炭,表面较为均匀,摩擦时热解炭相对SiC较软,易于剥落,降低了摩擦时实际接触面积,容易被压制成润滑膜,因此摩擦系数降低。

图6 有无热解炭涂层的能谱分析

4 结束语

a.在C/C-SiC复合材料表面CVD炭形成热解炭涂层,可以改善表面光洁度,填补微坑,同时部分炭源气体进入材料内部沉积在空隙里,有效降低孔隙率。

b. 热解炭涂层可以修复一部分C/C-SiC复合材料在反应熔渗过程中形成的微裂纹,增强了抵抗破坏的能力,从而使得硬度提高。

c. 热解炭涂层改变了材料表面相的组成,降低了SiC的比例,在压力作用下摩擦面的大量磨屑更易形成摩擦膜,因此可以降低摩擦系数。

1 Zhou Xuan, Zhu Dongmei, Xie Qiao, et al. Friction and wear properties of C/C-SiC braking composites [J]. Ceramics International, 2007, 38(3): 2467~2473

2 Stadler Z, Krnel K, Kovač J, et al. Tribochemical reactions on sliding surface of the sintered metallic brake linings against SiC ceramic brake disk [J]. Wear, 2012, s292-293: 232~238

3 Fan Shangwu, Zhang Litong, Cheng Laifei, et al. Microstructure and frictional properties of C/SiC brake materials with sandwich structure [J]. Ceramics International, 2011, 37(7): 2829~2835

4 Krenkel W, Berndt F. C/C-SiC composites for space applications and advanced friction systems [J]. Materials Science & Engineering A, 2005, 412(1-2): 177~181

5 何柏林,孙佳. 碳纤维增强碳化硅陶瓷基复合材料的研究进展及应用[J]. 硅酸盐通报,2009,28(6):1197~1202

6 张德坷,曹英斌,刘荣军,等. C/SiC复合材料空间光机结构的研究进展与展望[J]. 材料导报,2012,26(13):7~11

7 Roger R. Naslain †. SiC-matrix composites: nonbrittle ceramics for thermo-structural application [J]. International Journal of Applied Ceramic Technology, 2005, 2(2): 75~84

8 郭春园,闫联生,孟祥利,等. C/C-SiC复合材料制备技术及应用现状[J]. 航天制造技术,2017(1):2~6

9 Udayakumar A, Stalin M, Venkateswarlu K. Effect of CVD SiC seal coating on the mechanical properties of Cf/SiC composites generated through CVI [J]. Surface & Coatings Technology, 2013, 219(4): 75~81

10 张冬梅,杨辉,郑志荣,等. 低摩擦系数的碳化硅陶瓷密封件及其制备方法:CN 102030533 A[P]. 2011

11 谭寿洪. 机械密封用高性能碳化硅陶瓷的无压烧结研究进展[C]// 全国流体密封学术会议. 2007

12 杨尚杰,范尚武,张立同,等. 三维针刺C/SiC刹车材料的摩擦磨损性能[J]. 复合材料学报,2010,27(2):50~57

13 曹宇,刘荣军,曹英斌,等. 素坯密度对气相渗硅制备C/C-SiC复合材料结构与性能的影响[J]. 材料工程,2016,44(7):19~25

Influences of PyrocarbonCoating on Properties of C/C-SiC Composite Materials

Lei Yue Li Ruizhen Xie Huizhen

(Xi’an Aerospace Composites Research Institute, Xi’an 710025)

By reactive melt infiltration (RMI), C/C-SiC composite materials were prepared from different densities of C/C composites. The pyrocarbon coating on C/C-SiC composite surface was formed by chemical vapor deposition (CVD). HS-19A type hardness tester was used to test its hardness, and the friction performance was tested by MM1000-II friction and wear tester. The effects of the carbon coating on the porosity, the hardness and friction properties of C/C-SiC composites were investigated. The results indicate that the pyrocarbon coating can effectively reduce the porosity, improve the hardness and reduce the friction coefficient.

C/C-SiC composite materials;pyrocarbon coating;hardness;friction behaviour

雷玥(1993),硕士在读,材料科学与工程专业;研究方向:高温材料及制造。

2017-11-30