某核电厂汽轮机低压转子膨胀异常分析与处理

2018-04-02刘东亮赵书宇

王 犇 刘东亮 赵书宇

(中广核工程有限公司,广东 深圳 518124)

0 引言

某核电厂使用HN1119-6.43/280/269-H型汽轮机,该汽轮机为饱和蒸汽、单轴、四缸、六排汽、中间再热、冲动凝汽式半转速机,由1个高中压合缸和3个双流道、双排汽低压汽缸组成。机组设置有一个汽轮机低压转子膨胀监测通道(GME315MV)以监测3个低压转子刚性对接后整体相对汽轮机轴系死点位置的轴向膨胀量,用于指示低压汽缸内轴向动、静部件的间隙变化。该核电厂 GME315MV设计一级报警(GME313KA)阈值为 18.5mm,二级报警(GME413KA)阈值为19.5mm,其中GME413KA为建议手动停机报警信号。报警触发代表低压汽缸内轴向动、静部件间隙超出设计许可范围,动、静部件可能因此发生机械摩擦,因此汽轮机低压转子轴向膨胀监测值对汽轮机运行安全而言有重要指示作用[1-2]。

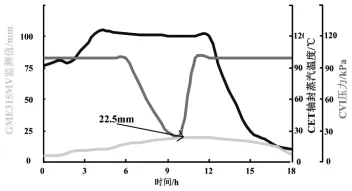

该核电厂GME315MV安装完成后在汽轮机在静止工况下的监测值正常,当汽轮机主盘车启动,投运汽机 轴 封 系 统 (CET) 和 凝 汽 器 真 空 系 统 (CVI)后GME315MV监测值逐渐增大至22.5mm,因监测值超过报警阈值,系统先后自动触发 GME313KA和GME413KA。停运CET和CVI系统后,GME315MV监测值呈逐渐减小趋势,当监测值低于一级报警阈值后报警信号消失。

图1 GME315MV监测值异常过程记录

1 原因分析

1.1 测量原理

该核电厂汽轮机低压转子膨胀监测原理见图2。当低压转子产生轴向膨胀后,3号低压转子上的测量凸肩随之发生轴向移动,垂直臂的磁脚在磁力作用下跟随凸肩移动使水平臂在垂直方向发生位移,水平臂上方的电涡流探测器测量感应电压的变化,测量信号经系统处理后输出汽轮机低压转子膨胀值。设计定义由低压转子向发电机侧移动所造成的汽轮机低压转子膨胀值变化方向为正,反之为负向。

图2 GME315MV监测原理

1.2 现场检查

汽轮机低压转子膨胀监测报警触发原因可从两方面进行调查分析,首先是GME315MV输出错误的测量值并超过报警阈值,其次是汽轮机低压转子发生真实的轴向膨胀造成GME315MV监测值超过报警阈值。

1.2.1低压转子膨胀监测通道检查

该核电厂汽轮机低压转子膨胀探测器安装指导文件要求探测器安装时低压转子轴系的温度为20℃,探测器实际安装过程中记录的温度为17℃,经汽轮机厂家计算分析,因这3℃温差引起的监测值偏差为-0.69mm。现场监测到的数值比一级报警阈值大4mm,因此0.69mm的负向偏差不是正向4mm偏差的来源。若探测器灵敏度设置错误会使探测器输出的测量信号被错误的偏差增益影响造成测量结果不准确。调试过程中已经对该探测器的灵敏度进行了检查,并将现场检查的灵敏度数值写入组态中,与设备出厂试验报告比较后发现现场检查获得的灵敏度和出厂灵敏度一致。低压转子膨胀监测通道检查未发现足以导致问题发生的因素。

1.2.2汽轮机本体检查

汽轮机在启、停和工况变动时,设备零部件将存在明显的温差,由于零部件的几何尺寸及材质的不同,其热膨胀也不尽相同,转动部分的零部件膨胀要比静止部分大,故动静部分的间隙发生变化,因而可能危害汽轮机的安全[1-2]。现场检查、对比发现,汽轮机启动主盘车,在投运CET和CVI系统后低压转子受到轴封蒸汽加热影响,其表面温度开始升高,在热胀冷缩效应下低压转子受热后在轴向发生膨胀,使得盘车转速(8rpm)下GME315MV监测值出现正向增大现象,低压转子持续受热膨胀后就可能因此出现GME315MV监测值超过报警阈值的情况。

根据其它型号汽轮机的调试、运行经验,汽机低压转子膨胀的最高监测值往往出现在汽轮机冲转前,此时汽轮机转速保持在较低的盘车转速;汽轮机开始冲转后,转速逐渐升高至额定转速的过程中,在泊松效应(又称回转效应)影响下,汽轮机低压转子受离心力作用发生径向和轴向变形,在离心力作用下变粗变短,低压转子膨胀监测值会逐渐减小、直至相对稳定的维持在一个安全范围内[3-5]。因此,在确认汽轮机低压转子膨胀监测通道安装、调试合格前提下,造成引言中描述问题发生的原因可以锁定为CET系统投运后,因汽轮机轴封蒸汽对低压转子的加热作用使低压转子在轴向发生膨胀,该膨胀量远大于转子低速旋转时泊松效应造成的轴向收缩,最终导致GME315MV监测值在正向出现超过其报警阈值的问题。

2 解决方案

尽管问题发生在汽轮机冲转启动前,由于汽轮机在盘车启动后仍具有 8rpm的低转速,所以在GME315MV监测值超过二级报警阈值后,仍存在低压汽缸内动、静部件因轴向间隙过小发生机械摩擦的风险。解决该问题最直接的方法是对汽轮机低压转子采取合理的降温措施,以减小低压转子在轴向的受热膨胀量。

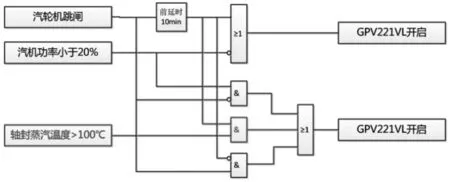

分析发现在汽轮机发电机组启动、停运或低负荷运行过程中,蒸汽流量较低时低压汽缸排汽不畅,由于汽轮机摩擦损失及鼓风损失产生的热量无法被低压汽缸排汽及时带走,使得排汽温度和末级叶片温度上升,有可能导致叶片损坏,该型汽轮机的蒸汽和疏水系统(GPV)设置有低压汽缸排汽口喷水降温回路,用于防止低压汽缸排汽口温度超过限值。系统设计低压汽缸排汽口喷淋阀(GPV221VL)用于控制低压汽缸排汽口喷水降温回路的投、退。分析设计逻辑可知当汽轮发电机组并网且所带负荷低于20%额定负荷时,GPV221VL自动打开、喷水降温;汽机跳闸后延迟10分钟,GPV221VL自动关闭。

汽轮机冲转前在盘车转速下CET系统投运后轴封蒸汽对3段低压转子有加热作用,但此时低压汽缸排汽口喷水降温回路并不投入运行。现场调试部门和汽轮机制造厂商联合分析后决定在此工况下通过投运低压汽缸排汽口喷水降温回路为低压转子营造相对低的运行环境温度,以实现降低低压转子温度、减小低压转子轴向膨胀量至低于一级报警阈值的目标。现场对GPV221VL阀门控制逻辑进行优化,在原有控制逻辑的基础上,新增在汽机跳闸信号存在且CET蒸汽母管温度(CET006MT)大于100℃时自动开启GPV221VL的控制逻辑,优化后的逻辑见图2。

图3 GPV221VL控制逻辑优化

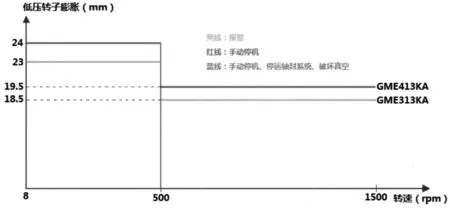

基于保守的安全原则,在GPV221VL控制逻辑优化后,对汽轮机低压转子膨胀监测通道的报警及动作响应方案也进行了优化。即,在汽轮机转速大于500rpm后其报警维持原设计方案不变;当汽轮机转速不超过500rpm时,将GME313KA的报警阈值由18.5mm调整为23.0mm,GME413KA的报警阈值由19.5mm调整为24.0mm,且 GME413KA触发后需停运CET系统并破坏低压汽缸真空,以避免低压转子轴向膨胀值进一步增大。优化方案见图4。

图4 GME315MV报警方案优化

3 应用与验证

按照前文给出的解决方案,现场对该核电厂GPV221VL的控制逻辑、组态进行修改,在设计文件和DCS系统报警卡中补充GME313KA、GME413KA的新增内容。电厂DCS系统历史记录显示盘车转速下投运CET系统后轴封蒸汽温度录得最低值为130.35℃,GPV221VL按照优化后的控制逻辑自动开启(低压汽缸排汽口喷水降温回路开始发挥作用),GME315MV监测值在汽轮机冲转开始前及冲转到200rpm并维持在该转速平台期间无明显波动,其平均值为12.23mm。汽轮机升转速至约300rpm后GME315MV监测值出现减小趋势,当汽轮机转速达到1500rpm时GME315MV监测值减小为5.75mm,汽轮机超速试验过程中转速飞升至1622rpm的同时GME315MV监测值录得最小值为4.48mm,随后汽轮机转速自动回调至额定转速1500rpm,GME315MV监测随汽轮机转速下降出现增大趋势;GME315MV监测值的变化趋势印证了前文关于汽轮机低压转子轴向膨胀量在高转速下受到泊松效应影响的分析。汽轮机转速稳定在1500rpm后查询1小时内GME315MV监测值并计算得出平均值为5.27mm。全过程记录见图5。

图5 汽轮机冲转过程中GME315MV监测值历史记录

4 结束语

该核电厂在汽轮机冲转前发现低压转子膨胀监测值超过二级报警阈值的问题后,通过分析测量原理及现场检查,明确了汽轮机盘车转速下低压转子受到汽轮机轴封蒸汽加热影响发生轴向膨胀是导致问题发生的根本原因;现场制定了解决方案,经应用与验证表明方案成功解决了上述问题,对于同型号汽轮机低压转子膨胀监测通道的调试和运行维护有直接参考价值。

【参考文献】

[1]靳智平,王毅林.电厂汽轮机原理及系统[M].北京:中国电力出版社,2006:251-259.

[2]陈汝庆.汽轮机原理及运行[M].北京:中国电力出版社,2000:157-162.

[3]刘治国,李东峰.大型汽轮机转子泊松效应对胀差影响浅 析 [J].机 械 工 程 师 ,2010(4):151-152.

[4]郭钰锋,武志文,于达仁.200MW汽轮机转子泊松效应的参数识别[J].汽轮机技术,2001,43(1):32-34.

[5]宋伟.330MW汽轮机冷态启动低压差胀超限原因分析与处理[J].中小企业管理与科技(下旬刊),2014(12):153-154.