锅炉压力容器在制造检验过程中的焊接问题综述

2018-03-30于兆强

于兆强

(烟台市特种设备检验研究院,烟台 265508)

在锅炉压力容器制造中,焊接工作量占整个制造工作量的30%以上。作为制造中的一个关键环节,焊接质量的好坏对锅炉压力容器产品质量和使用安全可靠性有直接影响[1]。许多锅炉压力容器的事故源自于焊接缺陷,因此,焊接质量得到保证,产品的质量和使用安全可靠性就得到了保证。然而,在制造和检验的过程中,人们经常会发现一些不符合相关规范和标准的问题,本文对这些问题进行整理和归类,为锅炉压力容器制造企业以及检验检测机构的工作人员提供一些参考。

1 人员方面

焊接人员作为焊接过程的主体,是保证焊接工作保质保量完成的关键因素。焊接人员包括焊接责任人和焊接操作人员。焊接责任人应该具备胜任本职工作的条件;焊接操作人员应依照《特种设备焊接操作人员考核细则》考核合格。焊接操作人员的数量除了达到《锅炉压力容器制造许可条件》规定外,还应满足制造企业生产工作的需要,如果生产工作任务多,而焊接操作人员不足,就很难保证操作质量。在制造检验过程中,人们发现如下问题:

(1)焊接责任人对压力容器有关焊接的标准、规范及焊接方面的知识不能准确掌握,有的焊接责任人根本不懂焊接而只是顶替一个焊接责任人的空缺;部分企业的持证焊接操作人员数量不符合《锅炉压力容器制造许可条件》,或企业未与焊接责任人和焊接操作人员签订劳动合同,未缴纳社会保险。

(2)企业生产工作的工作量与焊接操作人员的数量不匹配;焊接责任人兼职不合理,同时兼任材料责任人或无损检测责任人;对焊工档案的建立,特别是对焊工的考核不够重视,有的单位在质量保证手册及管理制度中规定对焊工每年仅考核一次,造成焊工考核资料不齐全或不真实;对焊工业绩的统计不够重视,焊工档案缺少原始记录,缺少连续焊接记载等焊工业绩见证材料;有的单位未在焊工证聘用记录栏中填写聘用记录和加盖聘用单位印章[2]。

2 焊接工艺评定方面

焊接工艺评定是制造企业和焊接技术人员技术能力的综合体现。通过焊接工艺评定,检验按预焊接工艺规程焊制的焊接接头的使用性能是否符合设计要求,并为正式制定焊接工艺规程或焊接工艺卡提供可靠的依据。在检验过程中,人们发现如下焊接工艺评定问题:

部分企业选用Q345R之间使用J506的焊条相焊的焊评来覆盖Q245R之间使用J427的焊条相焊的焊接接头,只考虑了母材的替代规则,而未考虑到焊材的替代规则;拉伸焊接试样尺寸不正确,实际做的试样未按照《承压设备焊接工艺评定》(NB/T47014-2011)的尺寸制作;采用多种焊接方法进行组合评定的焊接工艺评定,所做的冲击试样未覆盖所有的焊接方法,导致未覆盖的焊接方法的符合性得不到试验的验证;有的单位对焊接工艺评定试样保管不善,未超过规定保存期限的试样,锈蚀比较严重以致无法再次审查试样是否合格;对钢材厚度超过10mm的试样母材,未按《承压设备焊接工艺评定》(NB/T47014-2011)的要求做10mm厚的试样[3]。

3 焊接工艺规程方面

焊接工艺规程是为了制造符合规范要求的焊缝而提供指导的、经过评定合格的焊接工艺文件,用于对焊接操作人员提供指导,焊接工艺规程编制有误将直接影响焊接质量。在焊接工艺规程的检验过程中,人们发现如下问题:

(1)对于接头或图纸规定要做冲击韧性试验的焊接接头焊接的线能量超过了所引用的焊评的线能量;部分小接管与筒体的焊接接头所用的焊工项不满足接管的管径,例如,实际接管直径为14mm,焊工项为GTAW-Ⅱ-6/18-FJ3,应至少选用GTAW-Ⅱ-6/14-FJ3的焊工[2]。

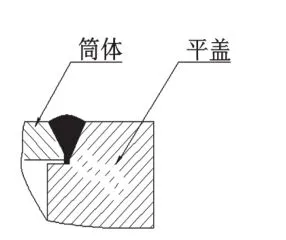

(2)焊缝返修无返修单和焊接工艺卡;选用焊接工艺评定不正确,导致无法正确指导实际的焊接;焊接接头的名称弄错,如补强圈与筒体的角接头应为D类接头,而写为E类接头[4]。如图1所示,筒体与平盖连接的非对接接头应为C类接头,而写为B类接头。

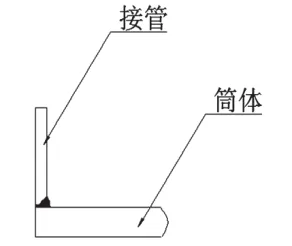

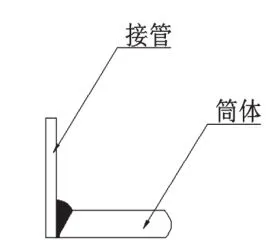

(3)有的焊接工艺规程中焊评未覆盖定位焊;对接管与壳体的D类接头所选焊工项的焊接位置选取有误。例如,图2为骑座式接头,焊工持证项目代号中的焊接位置代号应为G;图3为插入式接头,焊工持证项目代号中的焊接位置代号应为FG。

图1 非对接接头

图2 骑座式接头

图3 插入式接头

(4)制造厂所用封头为在制造厂拼接后由外协热压成形的封头,拼接焊缝的焊接工艺评定选用的只是退火热处理的焊接工艺评定,而没有正火加退火热处理的焊接工艺评定;筒体与管板的C类接头所选用的焊评只覆盖了筒体的厚度,而未覆盖管板的厚度;使用药芯焊丝而未重新做焊接工艺评定,也没取得药芯焊丝的焊接操作人员资格证。

(5)不锈钢焊缝的清根没按规定采用不锈钢专门的清根方法,或仅采用碳弧气刨,未考虑到不锈钢由于表面渗碳影响抗晶间腐蚀性能;部分企业对于换热管和管板只采用强度焊的焊接接头,引用的焊评未覆盖管板的厚度;当换热管与管板采用强度焊且胀接的方法时,此焊缝可当作角焊缝[3]。

(6)有的焊接工艺规程中所用的焊工项不正确,例如,自动焊一面多道焊的对接接头,误用持证项目代号中焊接工艺因素代号为08的焊工进行焊接;对于奥氏体不锈钢,特别是复合板,与介质接触的一侧在能实施焊接的条件下应最后焊接[5]。

4 焊接设备方面

焊接设备作为焊接作业的工具,焊接设备运行稳定可靠才能保证焊接质量,要定期对焊接设备进行全面的检查和维护。在制造检验过程中,人们发现如下问题:

部分企业的焊机的电流表和电压表未定期进行校验,或无相关记录,无法保证实际参数是否符合要求;部分企业的焊接设备的档案资料丢失;焊接设备上缺少“完好”“报废”等标识,也缺少设备的责任人员。

5 焊接材料方面

焊接材料作为焊缝的填充金属,一旦出现问题,将直接影响焊接接头的性能。所以,对有关焊接材料的检验,监检人员应足够的重视,常见的问题有如下几条:

(1)部分企业未在体系文件中明确焊材的管理,包括焊材的订购、验收、复验、保管、烘干、发放和回收等规定;所使用的焊条与标准规定的电流类型不一致,例如,使用427焊条时,电流类型错误地采用交流电流或直流电流正接[6]。

(2)焊材一级库场地未作相应划分,或待检区、合格区、不合格区标识不明显;对存放超过规定限期的焊条,未重新复验就发放出库;有的企业对焊材的发放和回收制度施行不严格,焊工完成焊接工作后未将焊条头和剩余的焊条放回二级库,致使焊条管理不当[7]。

(3)有企业的焊材一级库中,焊材随意放置在地面上,焊条受潮、焊丝生锈的现象比较严重,焊材应存放在架子上,架子离地面的距离应不小于300mm,离墙壁的距离应不小于300mm;有的焊工在使用焊条保温筒时,使焊条保温筒一直处于开启状态,只起到了焊条携带筒的作用;有的直接将焊条放在物料架上,甚至摆放在地面上;焊材摆放混乱,未按照种类、牌号、批次、规格、入库时间分类堆放,也无明确标签,使焊材库混乱不堪。

(4)有的单位在质保体系文件中未对焊材的复验作相应规定;有的焊材库保管员在烘干焊条或焊剂时,焊条或焊剂的堆放过多,使焊材受热不均、潮气不易排出,焊条一般宜铺放1~3层,焊剂铺放厚度宜为20~30mm;标准为GB/T5117-2012、GB/T5118-2012和GB983-2012的焊接材料,其质量证明书中未标有“NB/T47018”标识。

6 其他

除了上述问题之外,锅炉压力容器在制造检验过程中还存在以下问题:

(1)有的单位存在超项焊接的问题,如在制造现场,发现一焊缝的波纹明显是向上立焊,而负责该焊缝的焊工却没有向上立焊的项目;受压元件的焊缝缺少焊工钢印或含有焊工代号的记录文件;部分焊工在焊接时,仅凭自己的经验,而不遵从焊接工艺卡进行焊接。

(2)接管之间或接管与高颈法兰之间焊接时不开坡口,使未焊透的现象经常出现;有的焊工超出持证有效期未复证仍旧继续从事承压部件的焊接;产品焊接试板厚度不小于16mm,在做拉伸试验时,除了应做接头拉伸试样外,还应做全焊缝金属拉伸试样,这一条往往被焊接责任人忽视;有的单位缺少产品的施焊记录,只有焊接检查记录或记录不真实,有的只是抄录焊接工艺卡的内容,不能反映实际的焊接情况。

7 结语

在锅炉压力容器制造监检过程中,发现的焊接问题的例子还有很多,出现这些问题的原因主要是企业质量体系执行不到位,相关人员责任心不强,对标准的理解不透彻,产品安全质量意识不强。为了避免类似的问题发生,除了监检机构应对制造企业的质量体系运行情况加强监督管理外,企业应担负主体责任,加强对人员的管理,对焊接人员进行相关法规标准的培训,制定激励措施,不断提高技能,也要注重人员责任心的培养,对责任心不强的员工制定必要的惩戒措施。