论提升连接器毛细管插孔同轴度合格率的研究

2018-03-30罗光权

罗光权

(贵州航天电器股份有限公司,贵阳 550009)

插孔是连接器的核心零部件之一,插孔的各项性能特征不仅可以体现该种连接器产品的设计水平,同时还能反映出实现其结构的工艺水平与加工难度。

随着军事和民用科学技术的逐步提高,一些特殊连接器产品相继产生,它们要求具有高速传输速率、满足大流量数据的传输和交换、高密封性、高温适应性、低温适应性、信号传输可靠性,而且体积越来越小,如毛纽扣连接器和纳米级连接器等。这些特殊要求对连接器开发商来说是一种巨大的挑战,主要是如何应对这种特殊要求连接器关键核心部件的批量加工问题,如何从原材料质量、加工设备可匹配性、工艺可操作性和质检可控方面入手,提升零部件的一致性,保证合格率[1]。本文介绍一种某型号微型特殊连接器核心接触件加工,即毛细管插孔的加工,研究如何提升毛细管插孔车削成形工序同轴度合格率。

1 现状描述

1.1 毛细管插孔材质

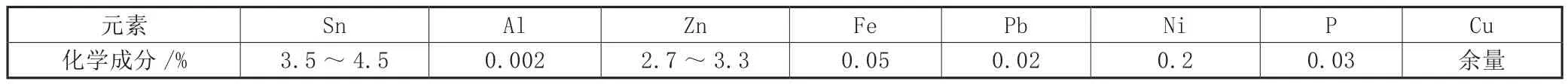

某型号微型特殊连接器毛细管插孔按照《铜及铜合金挤制棒》(GB/T 13808-1992)将材料选择为易车削的锡青铜QSn4-3 Y,其材料成分如表1所示。

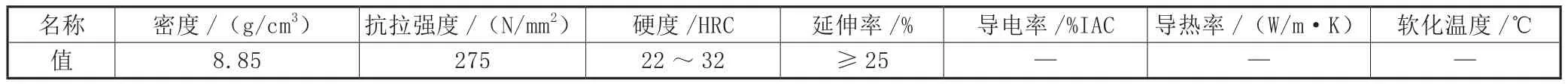

从表1中QSn4-3 Y成分可知,锡青铜线是以锡为主要合金元素的青铜。含锡量一般在3%~14%,主要用于制作弹性元件和耐磨零件。锡青铜中加铅可以改善可切削性和耐磨性,加锌可改造铸造性能。根据《铜及铜合金挤制棒》(GB/T 13808-1992),其机械性能参数如表2所示。

硬度只有HRC22~32,相对于不锈钢、玻封合金、高温合金来说,其硬度要低得很多,同时,一般硬质合金刀具的硬度≥HRC50,所以,对于小批量零件的加工,用普通硬质合金材料的刀具能满足要求,但是如果零件批量大,同时零件尺寸公差很小,则就需要高性能的刀具材质才能保证质量的稳定性。

1.2 毛细管结构特征

通常所说毛细管零件是指尺寸非常小,肉眼无法观察的零件。例如,外径小于φ0.45mm,内径小于φ0.30mm,壁薄柔软,容易变形,所以被称为毛细管。除了内外径的尺寸特征外,还有一些特殊技术要求,如内径公差≤0.025mm、外径公差≤0.014mm、长径比≥10、和同轴度≤0.01mm等。本文重点介绍如何保证同轴度0.01mm的合格率问题。

1.3 技术难点

走芯自动车适合加工又细又小的轴和管状零件,具有精度高、变形小和高效车削性能。

从前期批量加工情况来看,合格率较低,主要表现在毛细管同轴度差,切断端孔偏严重,比例约20%~60%,同轴度最大为0.06Max,有的甚至已经穿壁了,这类不良品需要挑选剔除。为了满足同轴度要求,需要频繁修磨钻头,重新装上钻头后也要耗费大量的调试时间。

2 原因分析

影响小直径钻头寿命的因数有很多,如工件材质、刀具材质、切削参数、设备性能以及刀具角度参数等,但是工件材质是由客户决定的,是不可改变的因素。对于如何提高小直径寿命的措施也有很多,首先可以从本质上进行改善,如改善钻头的材质,以提高钻头刃体的强度和耐磨性,其次是在钻头使用过程中进行改善,进行人为的保护,不断地修正钻头的钻尖参数,使其始终达到最佳状态,这是人为因素,受操作者的技能水平限制。

3 对策措施

3.1 钻头结构分析与选择

麻花钻结构是最典型的钻头结构,它的适用范围最广,其刃体上的双面螺旋槽具有很好的排削作用,但在钻头刃径不变的情况下,双面螺旋槽的容削室占据了一定比例的钻头实体,范围在0.55D~0.9D,这就导致麻花钻的钻芯直径只有0.1D~0.45D,对于一些超小直径的钻头,如果仍然按照麻花钻的结构进行设计,就会大大降低钻头的扭矩抗力和冲击抗力,在加工工件时钻头刃体部分极易折断,不能满足批量加工的需求,特别是在钻头直径小于φ0.3mm时,钻芯直径最大只有φ0.135mm。实践表明,用麻花钻加工特种连接器的毛细管插孔时,根本就无法加工。因此,结合以往的技术经验,笔者选择了一种结构简单,抗扭矩力强,抗冲击力高,并且具有很好排削性能的单排削室钻头,即常说的扁钻。

3.2 优选钻头材质

对于铜合金类毛细管工件,由于铜合金的硬度不高,切削性能好,因此,铜合金工件对刀具的材质硬度要求不高,但对材质的综合性能要求高,如抗弯强度、抗冲击性、热导率等。笔者将材料类别目标锁定在超细颗粒碳化钨硬质合金棒或高性能高速工具高作为坯料[2]。

表1 锡青铜QSn4-3 Y系列材料成分

表2 机械性能参数

对于常用高速钢的种类、牌号及主要性能,高性能高速钢分为高碳、高钒、含钴、含铝高速钢,抗弯强度最高的是高钒高速钢,约3.136GPa,但抗冲击性能低,约0.245MJ/m2,抗冲击性能最高的是含钴类高速钢,约0.294MJ/m2,如牌号为:W6Mo5Cr4V2Co8的含钴高性能高速钢。

3.3 无心磨QSn4-3 Y材料

长期以来,走心自动车的原材料要么是将圈料用拉拔机进行拔直并剪断后使用,要么是直接购买1500~2000mm的直料,购买直料受直径大小的限制,一般要求直径大于φ1.8,否则运输与周转过程中会产生变形。前者采用拔料机拉拔过程中导向轮磨损会导致材料局部扭曲变形,测量径向尺寸存在一定的椭圆度0.04Max,如果将这种材料用无心磨床进行研磨,则椭圆度问题就可以解决[3]。

3.4 扁钻加工

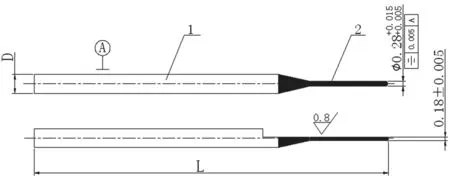

扁钻加工流程:材质选择→下料(割断长30mm)→磨台阶外径φ0.28mm→尺寸检测→磨排削槽→前刀面打磨抛光→刃磨后角和峰角→检验→覆涂层(可选项)。加工后的扁钻如图1所示。

3.5 车削成形参数

车削成形工序参数主要指走心自动车的主轴转速,也即分配轴的转速。经过多次试验发现,耗时较长的是打孔,因为要考虑到钻头的寿命问题,如果进给太快,钻头的寿命将会大打折扣,通过对某产品插孔两批次的加工进行验证,最佳的主轴转速在3000~4000r/min。

图1 扁钻结构

4 批量生产

4.1 生产产量情况

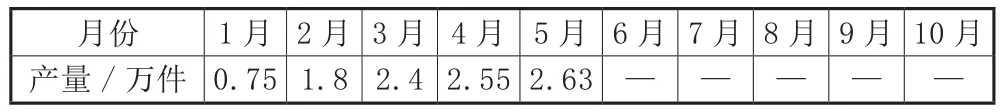

通过样板钻钻头材质的改善、刃磨要求的统一、无心磨磨原材料消除椭圆度等一系列措施,解决影响毛细管插孔孔偏的影响因素,逐步提高批产的同轴度合格率。表3是2016年上半年实施以上对策措施以来车间的生产情况。

表3 2016年走心自动车加工某插孔产量统计

截止5月份,累计加工10.13万件,月均产量2.02万件,产量逐月上升趋势,其中5月份达到最高产量2.63万件。

4.2 质量情况

整体质量稳定,无外部退货及孔偏问题反馈,涉及与孔偏有关的内部审理单2份,总共不良零件0.6万件,半年度不良零件占比5.9%。3-5月连续三个月无内外部质量反馈信息,审理单0份,合格率为100%。4月中旬,对孔偏稳定性进行了随机抽检拍照和同轴度检测,详情如表4所示。

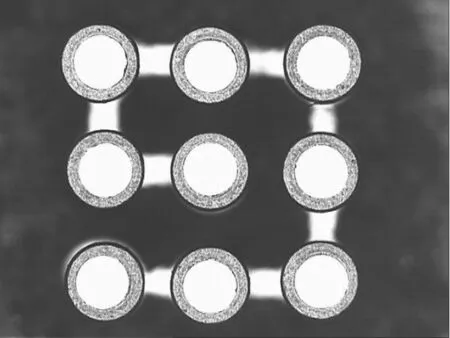

整体偏下限,说明大部分零件测得的同轴度偏下限,集中度在0~0.021,质量较高,实物拍照如图2所示。

图2 切断端孔拍照(倍率40)

5 结语

通过优选样板钻坯料材质,采用超细颗粒碳化钨硬质合金棒或含高钴的高性能高速工具高作为坯料,提升样板钻材质的综合性能,使机械性能的指标得到提高,如抗弯强度、抗冲击性、热导率等。优化车削成形进给参数,主要指调整走心自动车的主轴转速,即分配轴的转速,毛细管插孔耗时较长的是钻孔,同时要考虑钻头的寿命问题,如果进给太快,钻头的寿命将会大打折扣,通过一系列的验证,将主轴转速控制在3000~4000r/min,钻头的寿命达到最佳值。