CA6136普通车床数控化的改造设计

2018-03-30刘衍益

刘衍益

(江苏省无锡交通高等职业技术学校,无锡 214046)

总体设计方案应重点考虑数控系统选择和驱动元器件选择,考虑如何保证满足零件加工精度要求等。同时,要考虑改装的经济与适用性,尽可能利用原机床部件,遵循小改动、大收益的原则,缩短改造周期,因此确定以下设计方案。

(1)CA6136经过数控化设计改造,应满足重复定位、线性插补、顺逆圆弧插补、内外轮廓循环和英公制螺纹车削功能等。多年的工作实践证明,GSK980TD系统是非常可靠的数控系统之一,其性能稳定、功能较完善、价格较经济,选用它比较好地满足了这次改造的要求。

(2)CA6136数控化设计改装成简易经济型数控机床,在满足零件加工精度的要求下,尽量做到结构简单,降低改造成本。因此,本次设计进给驱动元器件选用单相3kW步进电机。在步进电机参数选择中,应特别注意脉冲当量的确定,依据改造设计精度要求,Z轴设定0.01mm,X轴设定0.005mm。

(3)拆除原手动刀架,安装四工位自动回转刀架及刀架控制电路。

(4)纵向及横向进给驱动系统是两套分别独立的传动装置,依次为步进驱动电机、齿轮减速装置、刚性联轴器、丝杠螺母装置,其传动精度必须符合改造设计精度。

(5)为了使进给驱动系统传动平稳性及传动精度符合设计要求,采用传动精度高及运行过程中非常平稳的滚珠丝杠螺母副,且设预紧装置,以消除齿轮间的传动间隙,提高驱动力的传动稳定性。

(6)为防止机械加工中纵向和横向超越极限,在纵向和横向分别安装限位元件。

(7)在数控加工中,加工前必须通过回参考点建立机床坐标系,故在纵向和横向分别安装回参考点检测元件。

(8)CA6136机床总体格局未做大改造,做到小改动、大收益,以节约改造成本,尽快交付使用。

1 机械部分改造设计

1.1 进给系统机械结构改造设计

1.1.1 必须改装的重要装置

在进给驱动系统改造设计过程中,必须改装的重要装置分别是挂轮系统、进给调速系统、溜板箱系统等。

挂轮系统:整体拆掉,在进给装置主轴端部安置脉冲编码器,脉冲编码器的作用是控制主轴每转一圈使进给系统进给一个螺距,用于加工公英制螺纹所必须配置的元器件。

溜板箱部分:把横向溜板装置中的丝杠、螺母整体拆掉,换装成横向进给传递系统。选择滚珠丝杠螺母装置、驱动步进电机、齿轮减速装置、刚性联轴器等组成横向进给传递系统。

进给调速部分:整体拆掉,在此处安设纵向驱动步进电机和减速与消震装置。驱动步进电机经两对减速齿轮装置,将纵向进给力传递到滚珠丝杠,后经滚珠丝杠螺母装置联接刀架产生切削动作。

1.1.2 进给系统传动齿轮间隙的消除

为了确保驱动步进电机启动时的稳定性,人们应高度重视步进驱动电机负载惯性矩问题。每当负载惯性矩逐渐增大至某一特定值,驱动步进电机将产生擅动,从而瞬间造成剧烈震动现象。因此,选择驱动步进电机应考虑一定的负载余量,避免过载造成严重损失。在此次设计过程中,选择减速齿轮装置用以消除惯性矩产生瞬间的震动问题。在设计消震方法的同时,减速齿轮装置也应避免两齿轮间的间隙过大,否则将造成数控系统发出指令后,切削动作不同步现象。

在此次改造设计中,选择双片齿轮来消除一组齿轮间的间隙。通常将主从动齿轮中的从动齿轮制造成相同规格型号的两片,将其中某一片用花键固定在齿轮轴上,相互之间安设弹簧,在弹簧力作用下,两齿廓相互紧贴,从而达到完全消除齿侧间隙的目的。

1.2 主轴部分改造设计

CA6136数控化改装后,根据总体设计方案要求,必须能自动加工公英制螺纹,所以必须将主轴部分进行相应改造设计。在主轴后端安设编码器,使其运行与主轴的运行同步,主轴运行时,编码器将同步工作,编码器将运行信号反馈到控制系统中,使进给驱动系统与主轴同步控制,从而车削出符合设计要求的公英制螺纹。值得注意的是,在安装联接过程中,必须保证主轴与编码器心轴的同轴度控制在0.02mm以内,否则会造成编码器信号失真。

2 电气控制部分改造设计

2.1 主轴控制系统

主轴电气控制系统选择台达变频器(VFD022M43B 三相380V 7.5kW)来驱动三相异步电机,带动主轴进行旋转运行。变频器主电路部分连线应注意的问题是,将三相电源线分别接至R、S、T触点,万万不可将三相电源线错接至输出触点U、V、W,否则会造成变频器的烧毁。接线完成后,应检查各触点连接的牢固性,以免在工作中因接触不良造成发热烧毁主轴控制系统。在控制接线端子“+”“PR”上接制动10Ω电阻。为了防止变频器受到电磁波干扰,安装滤波器(FRBSF01),从而使受到无线电干扰降到最小。

2.2 进给伺服控制系统

进给伺服驱动器选择时代M542,其性能稳定,功能满足设计要求。安装过程中必须注意的事项有:驱动器安装环境必须通风良好,无尘,无干扰信号源,信号线必须做屏蔽处理,否则会造成运行不稳定现象;强电与弱电必须分开,并采取相互隔离措施;横向与纵向驱动器安装横向间距不小于30cm,否则会造成两驱动器控制信号相互干扰。

2.3 刀架控制系统

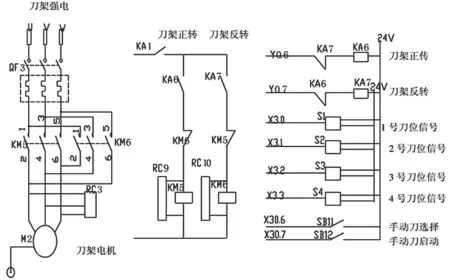

刀架选择常州亚星LD4刀架,该刀架具有工作可靠度高、刚性好、寿命长、价格低廉等优点。刀架控制接线原理如1所示,QF3为空气开关,KM5为刀架正转接触器,KM6为刀架反转接触器,KA1为急停中间继电器,S1~S4分别为1~4刀位检测装置,SB11为手动换刀开关,SB12为自动选刀启动开关,RC9和RC10为直流灭弧装置。X3.0~X3.3分别为1~4号输入刀位信号源,X30.6为输入手动刀位信号源,30.7为输入手动换刀信号源,Y0.6为输出刀架正转信号源,Y0.7为输出刀架反转信号源。在接线过程中,应注意的事项为,信号线必须与电源线进行屏蔽隔离处理,接线应牢固、无松动现象。

图1 刀架控制接线原理

3 结语

本次CA6136数控化改造设计,圆满实现了数控机床电气和机械部分的改造。经调研,将废旧机床进行数控化改造具有很好的经济性,目前中国机床数控化改造潜在市场非常大,发展空间广阔,特别是专用机床数控化改造项目。在本次改造设计过程中,笔者亲身经历改造全过程,学到了前所未有的新知识和新技能,同时把所学的知识应用到改造设计中,既巩固专业理论知识,又有效提升解决问题的能力,这有助于今后更好地开展教学和科研工作。