智能锂电池充电器的设计与实现

2018-03-29范雪张爱良

范雪,张爱良

(无锡工艺职业技术学院电子信息系,江苏宜兴214206)

传统铅酸蓄电池在电动车及机动车中应用范围最广,但其重量大、环保性差、充放电存在记忆性及易失水、漏液导致失效、耐用性差等缺点使其在使用过程中存在短板,因此,节能环保的锂电池已经有逐渐取代蓄电池的趋势[1]。文中针对中小容量型12 V锂电池设计一款智能充电器。

1 锂电池理论知识

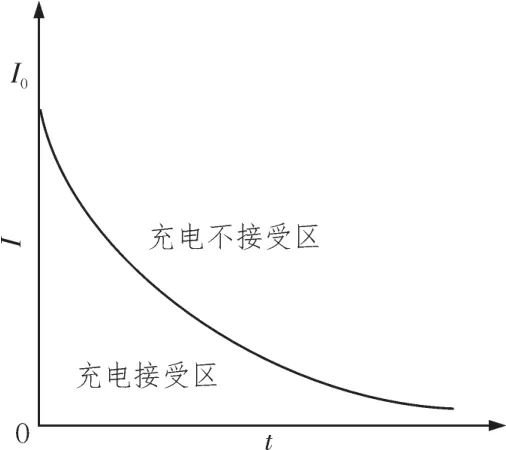

锂电池充电最经典的理论是马斯三定律,目前,针对各种类型的锂电池充电器的设计都以此为基础进行研究[2]。其中,

1)对于任何给定的放电电流,蓄电池充电时的电流接受比a与电池放出的容量的平方根成反比;

2)对于任何给定的放电量,蓄电池充电电流接受比a与放电电流Id的对数成正比;

3)蓄电池在以不同的放电率放电后,其最终的允许充电电流It(接受能力)是各个放电率下的允许充电电流的总和。

综合上述3点,可以得出如图1所示曲线,随着充电时间的推移,电池饱和度增加,可接纳的充电电流也随之下降,直到充电电流降至设定阈值后,进入维护充电或脉冲充电过程,对充电器进行点滴补偿,直至电池完全充满。图1为锂电池的充电性能曲线。

图1 锂电池充电性能曲线

2 锂电池充电器软件设计

2.1 锂电池充电器设计分析

由于锂电池与铅酸蓄电池的化学性能有极大的不同,因此,对同样容量及额定电压的锂电池与蓄电池,充电电流、充电电压、充电效率及充电时间等性能有极大区别。目前,市场上针对蓄电池的充电器种类比较多,但蓄电池充电器不能直接对锂电池进行充电,否则会对锂电池造成永久性伤害。而锂电池充电作为一种新兴技术,在充电器设计及研发方面均有待提高。文中针对锂电池的特殊性能,设计出一款智能、高效、快速、安全的锂电池充电器。

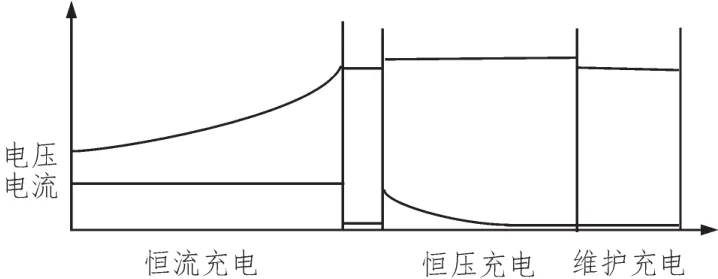

2.2 充电曲线设计

锂电池充电器的充电流程主要包含恒流充电、恒压充电及脉冲充电3部分,并在充电初始阶段进行电池评估,充电结束后进行电池性能判断及维护。在充电过程中,充电电压及电流根据电池实时状态进行动态调整,以期维持电池性能动态平衡过程。充电器的电压与电流输出是由硬件控制,但动态平衡调整则由软件来完成。本系统智能充电器的充电流程如下:

1)电池评估阶段:充电器上电后,打开充电开关,进入电池评估阶段;读取当前电池电压,判断电池电压是否低于阈值,如果低于设定阈值,则充电器首先进行一段保护充电过程,直到电池电压高于阈值后,停止充电一段时间,重新开始进行1)。对12 V充电器,阈值一般选择10 V。

2)恒流充电:恒流充电是锂电池充电过程的主要部分,充电电流一般选择0.2 C左右,这个电流也是保护电池特性与保证充电安全的最佳值。一般选择充电3个小时,可以将电池充电至70%以上,保证电池容量的最大化;当电池电压达到13 V时,充电流程跳出恒流充电,进入3)。

3)恒压充电:充电器输出电压为13 V,此时,电流逐渐减小,直至减小到0.01 C左右,充电结束,可保证电池充电至少至95%以上,进入4)。

4)脉冲充电:电池此时已接近充满,为避免充电器断开后电池自放电导致的电池容量损耗,充电器每隔一段时间关闭继器,以小电流为其脉冲充电,以保证电池容量充足。该过程持续10小时后,充电器断开,进入步骤5)。

5)维护充电:充电器此时进入睡眠状态,仅电池电压采样AD端口间隔时间工作,当电池电压值低于12.5 V以下时,充电器重新唤醒,充电流程重新进入1)。图2为智能充电器的充电曲线示意图。

图2 锂电池充电曲线

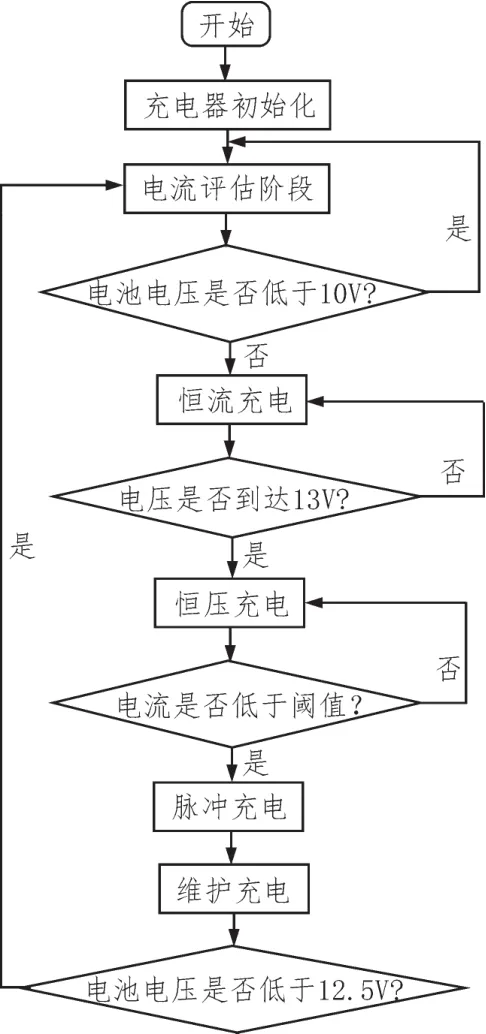

2.3 充电流程

12 V锂电池在充电过程中的最高电压为14.2 V,与传统的铅酸蓄电池的额定电压14.4 V稍低;并且最大充电电流不超过0.2 C,防止过压过流导致锂电流内部离子失衡而引起电池失效。

在充电过程中,恒流充电至电池容量的50%~70%时,充电流程可转变为恒压充电模式,此时,电流逐步下降,当充电至95%左右时,可停止充电。此时,充电的主要流程结果,采用补充维护充电或脉冲充电来继续增加电池容量,直至100%。

在充电过程中,如果遇到失效电池,即电池电压已不受充电器控制,在电池恒压充电后,可在一段时间内判断电池是否失效;若电池初始电压不足,则需要用小电流持续充电,直到电池电压超过一定值,再重新充电。

锂电池充电器在充电过程中,不仅时刻监测电压、电流值,并且具有温度保护与过压过流保护功能,通过温度值与电压电流值的采集,与控制器内设定阈值比较,达到充电流程与反馈相结合,再经过调整匹配,达到最佳充电状态。图3是文中介绍的充电器的充电流程。

3 锂电池充电器硬件设计

3.1 电源管理芯片

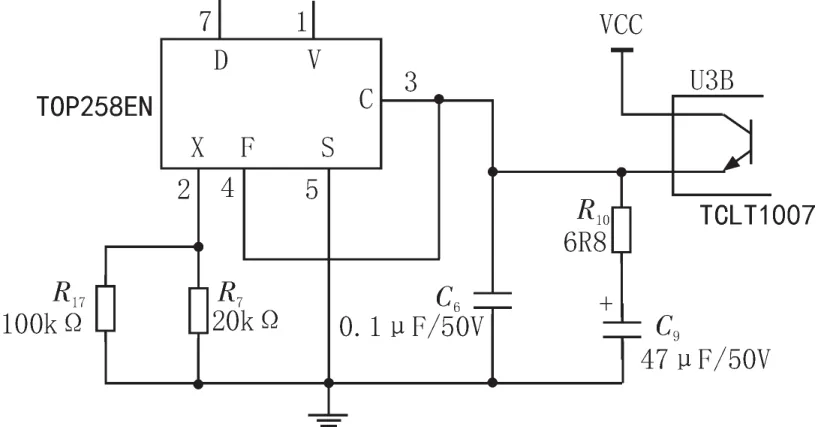

充电器电源管理IC部分[8]选用性能丰富、功率范围宽的集成离线式开关IC TOP 258EN,主要用于充电器的反接保护、电池低电压保护及电池过电压保护等。充电器输入电压范围可达190~253 V,芯片通过调节

MOS管的PWM占空比来控制输出与关断,图4为电源管理芯片原理图。

3.2 充电器控制器

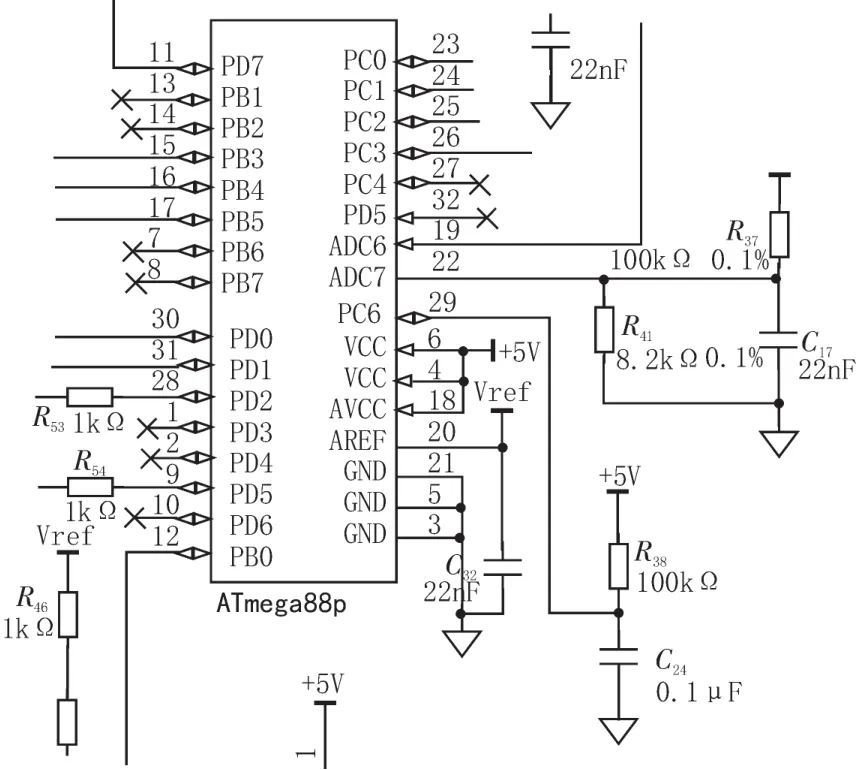

智能锂电池充电器控制器[6]采用Atmel公司生产的ATmega88p,内部时钟选用1 MHz,AD采样精度达10位,内部芯片工作电压设为5 V。芯片可选空闲工作模式、省电模式和掉电模式等,可通过USART串口与电脑相连,也可在线调试下载程序。图5为微处理器芯片的原理图。

图3 锂电池充电流程

图4 电源管理芯片

图5 充电器控制芯片原理图

3.3 稳压电源电路

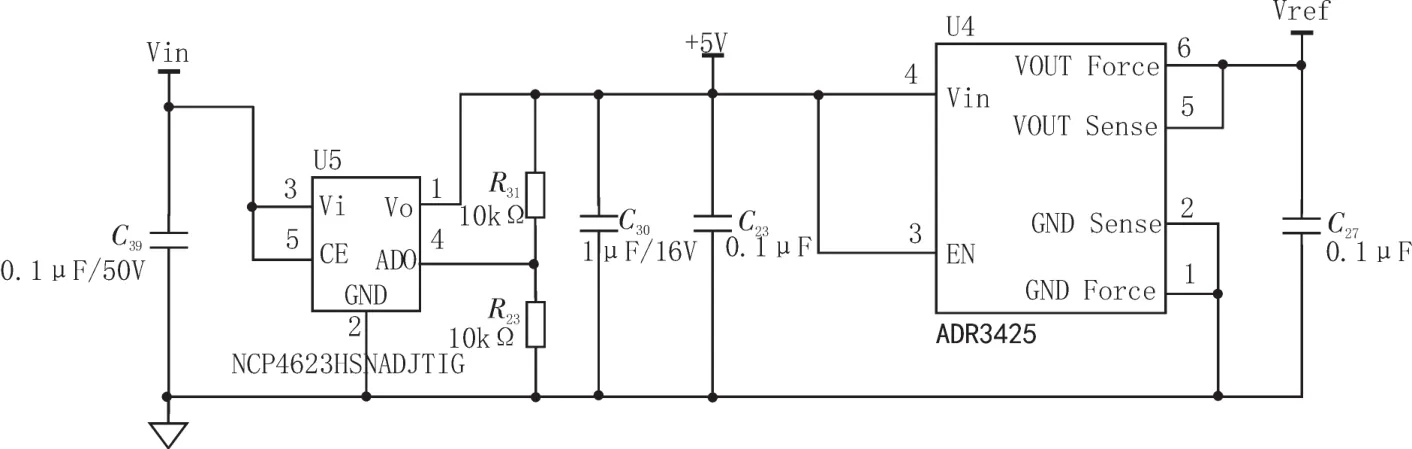

出于安全及充电稳定性的需求,锂电池充电过程中反馈信息的准确性十分重要,对锂电池的电流、电压、当前温度、空载状态等信息的数据采集要稳定可靠,因此,充电器采用ADR3425稳压源控制AD的参考电压,ADR3425稳压源的输入带宽范围比较大,输出为2.5 V直流电压,作为控制器ADC的参考电压,稳定可靠。图6为锂电池充电器的稳压源电路的设计部分。

图6 AD稳压电源电路

4 充电流程

4.1 充电曲线

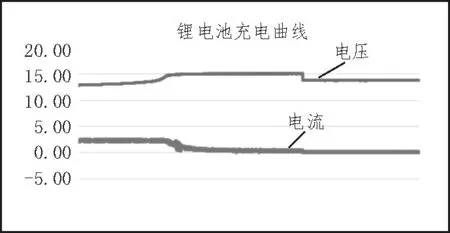

选用容量为16 Ah的锂电池,通过放电将电池初始电压值设置为12.9 V,静置8小时,通过智能锂电池充电器充电,图7为锂电池充电的电压电流值曲线。

图7 智能锂电池充电流程

4.2 充电控制界面

在锂电池的充电测试过程中,对充电流程的判断及报警处理,测试者很难直接观察到,锂电池充电器利用visual studio2015设计一款上位机监控系统,可实时将充电步骤及充电过程中产生的问题通过USART串口传输到监控界面,方便测试人员直接观察充电现象。图8为充电器的上位机监控界面。

图8 锂电池充电器监控界面设计

5 结论

文中通过对锂电池及智能充电的研究,设计一款可在线调试与下载程序的智能锂电池充电器,对充电器的硬件进行了选择与设计,并重新设计充电流程;智能充电器通过闭环拓扑反馈控制,实时动态调整充电电压与充电电流。实验结果表明:该智能充电器充电过程完整,适合工业批量生产。

[1]张文亮,武斌,李武峰.我国纯电动汽车的发展方向及能源供给模式的探讨[J].电网技术,2009,33(4):1-5.

[2]刘超HEV车载铅酸蓄电池快速充电系统研究[D].哈尔滨:哈尔滨工业大学,2007.

[3]黄峰.12 V阀控密封铅酸蓄电池智能充电器研发[D].杭州:浙江大学,2007.

[4]王云艳,姜久春,牛利勇.电动汽车充电站管理系统[J].微机发展,2005,15(11):57-59.

[5]孟时春,傅志中,董云兰.车载无线手机充电器的研究[J].仪器仪表学报,2007,28(4):669-670.

[6]丁力,宋志平,徐萌萌,等.基于STM32的嵌入式测控系统设计[J].中南大学学报:自然科学版,2013(s1):260-265.

[7]刘鑫爽,罗文广,陈文辉.锂电池充电均衡控制研究[J].电子科研,2013,3(26):42-44.

[8]刘小平,郭峰,刘宁一.一种实现动力锂电池组充放电管理的主动均衡方案[J].电动自动车,2010,10(4):18-22.

[9]严家明,王大志,金有超.基于DS2438的大功率电池状态检测[J].单片机与嵌入式系统应用,2011(3):40-42.

[10]李治,陈赫,汪东洋,等.智能锂电池充电器设计[J].吉林大学学报:信息科学版,2012,3(30):256-260.

[11]周玲.基于单片机控制的智能充电器设计[M].南宁:广西大学电气工程学院,2006.

[12]毕道治.21世纪电池技术展望[J].电池工业,2002,7(34):205-210.

[13]马爱华,张晓冬.基于AVR的锂电池智能充电器的设计与实现[J].单片机开发与应用,2009,2(25):71-74.

[14]周志敏,周纪海,纪爱华.充电器电路设计与应用[M].北京:人民邮电出版社,2005.

[15]沙占有.新型单片机开关电源的设计与应用[M].北京:电子工业出版社,2001.

[16]尹政,张鹏波,杨永广等.车用锂电池充电技术综述[J].内燃机与动力装置,2010,3(117):1-6.

[17]孔杰.具有反馈调节功能的电动汽车无线充电关键技术研究[D].南京:南京航空航天大学,2013.

[18]张艳红,张滢清.基于耗尽型工艺的锂电池充电保护芯片设计[J].微电子器件与技术,2008,2(11):118-121.