农田旋耕机载荷功率在线测量系统设计与实现

2018-03-28刘建英

方 月,刘建英,王 昆

(1.河南工程学院 机械工程学院,郑州 450000;2.河南职业技术学院 电气工程系,郑州 450046)

0 引言

土壤是农作物生长的根基,其优劣直接决定着作物的产量。农田旋耕机有较强的碎土能力,如果在播种前,使用旋耕机对农田土壤进行处理,切碎深埋在地下的根茬,不仅能加快其分解变成宝贵的有机养料,还能使土壤更加松软有利于跟空气的接触,给种子的生长发育提供了优质的温床;同时,旋耕过的农田会更加平整,更利于后期农田的播种、灌溉和施肥等作业[1-2]。农田旋耕机以螺旋刀辊为核心工作部件,由拖拉机等农机牵引进行作业,功耗是衡量其性能的一个重要指标,影响功耗的因素有作业耕深、刀辊转速、幅宽、刀片的排列结构及锋利度、整车行进速度和土壤差异等[3]。

不同的旋耕机结构和工作状态都会导致功耗的差异,为了实现节能减排,就需要对农田旋耕机的机械结构进行优化设计,同时对旋耕机的作业状态进行合理的调整,所以能够获取农田旋耕机的实时功率并加以分析至关重要。旋耕机的功率是由牵引机车的传动轴直接供给的,可以通过测量传动轴的扭矩和转速求得,扭矩的测量最为关键[4]。张海涛等[5]提出了基于声表面波的车辆驱动轴动态扭矩测量系统。赵浩[6]提出了基于FPGA的感应移相式扭矩测量系统。

这些方法在某程度上取得了一定的效果,但是均为间接方法,存在测量误差大的问题。由于电阻应变片具有良好的线性形变特性[7-8],因此设计了旋耕机传送系统功率在线测量系统,借助半导体电阻应变片全桥电路对传动轴扭矩进行测量,通过静态标定得到扭矩与点球输出电压的关系,并利用光感探测装置实现对转速的测量,从而得到实时输出功率。田间试验结果表明:该系统工作稳定、测量准确,能够为耕整机结构优化、动力合理配置和功耗特性研究等提供数据支持。

1 旋耕机组成及载荷功率测量原理

1.1 旋耕机组成

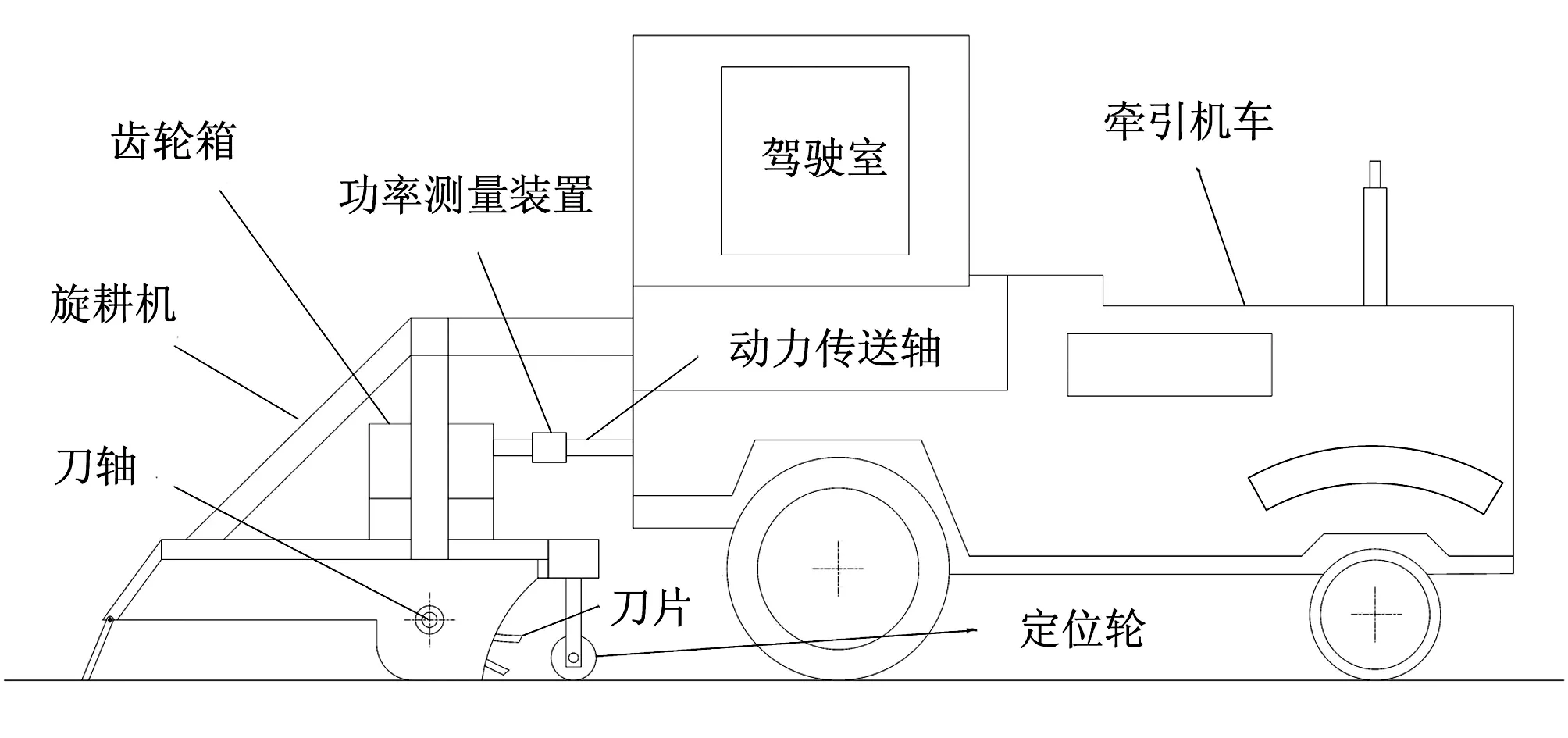

农田旋耕机是以旋转刀齿为工作部件的驱动型土壤耕作机械,由拖拉机等牵引旋耕机移动,机车通过动力传送轴为旋耕机提供工作所需的动力[9-10]。旋耕机结构示意图如图1所示。

图1 旋耕机结构示意图Fig.1 Schematic structure of rotary cultivator

牵引机车发动机通过动力传送轴带动旋耕机齿轮箱转动,齿轮箱再将动力传导给刀轴转动,最后刀轴将动力传导给刀片实现对土地的翻转和平整作业,耕深通过定位轮的高低调节来控制。

1.2 载荷功率测量原理

根据农田旋耕机的机械结构,本文选取了通过测量动力传送轴扭矩和转速的方法求整个旋耕机的实时消耗功率。根据文献[11]可知,动力传送轴输出给旋耕机的功率P(kW)表示为

(1)

其中,M表示动力传送轴上的扭矩(N·m);n表示动力传送轴的转速(r/min)。本文采用电阻应变片电桥测量技术和光感探测技术对这两个关键参数进行测量。

2 传动轴扭矩和转速测量

2.1 传动轴扭矩测量原理

牵引机车通过传动轴给旋耕机输出能量,且所有的能量都集中在传动轴上。由于传动轴会发生微小的扭曲形变,根据力学知识可知[12],在与传动轴中心上±45°的方向产生的剪应力最大,也就是说在这个方向上的变形幅度最大。电阻应变片在收到挤压或者延展时,会产生变形,这时其电阻值也随之改变,根据这个现象,把电阻应变片紧紧贴在动力传送轴上;当传动轴发生形变时,电阻应变片就随之发生形变,变形幅度越大扭矩越大,阻值的变化就越大,根据阻值的变化情况即可以计算出扭矩。

本文采用4个电阻应变片组成电桥,4个应变片电阻值相等均为R,并贴在沿轴线±45°方向上,在两端加恒定电压UI,当传动轴发生形变时,±45°方向上分别发生最大的正负应变,如图2所示。

图2 扭矩应变片电桥Fig.2 Torque strain bridge

根据文献[13]可知,实心动力传送轴上产生的最大剪应力表示为

(2)

对应的最大剪应形变表示为

(3)

那么扭矩M可以表示为

(4)

其中,G代表传动轴剪切弹性模量;ε45°代表电阻应变片发生的形应变量;d代表传动轴直径(mm);W代表传动轴抗扭界面模量。

当传动轴不受外力时,桥臂上4个应变片没有发生变化,且阻值相等,此时电桥平衡,没有电压输出;如果传动轴受到外力,传动轴带动4个应变片均发生形变,那么阻值也就发生变化,对应的变化量表示为△R1、△R2、△R3和△R4,电桥失去平衡,输出的电压Uo表示为

(5)

其中,K是电阻应变片的灵敏系数。那么,电桥的输出应变量ε表示为

(6)

结合式(4)和式(6)可知,在传动轴上产生的扭矩M可表示为

(7)

从式(7)中可知:扭矩与电桥的输出电压UO成正比例关系。

2.2 转速的测量

在动力传送轴上固定一个齿轮盘(120齿)随传动轴一起转动,并在齿轮盘两侧安装红外发射光源和光感应器装置,安装示意图如图3所示。

当传动轴转动的时候,齿轮盘上的齿会挡住光线,使光感应器输出一个低电平;而齿轮盘上齿与齿之间的空挡会使光线通过,此时光感应器输出高电平;再经过滤波和整形后,就能够输出一定频率的脉冲信号,脉冲频率与转速成正比,输出的脉冲频率越高,转速就越快,就可以实现对传动轴转速的非接触准确测量。

考虑到传动轴的转速相对不高,所以本文利用测周法进行测量[14],且这种方法可以使测量结果更接近瞬态,具体的方法为:测量两个脉冲(上升沿)之间的时间△t,然后结合齿轮盘的总齿个数N,即可计算出传动轴的转速Vr,可表示为

(8)

3 测量系统

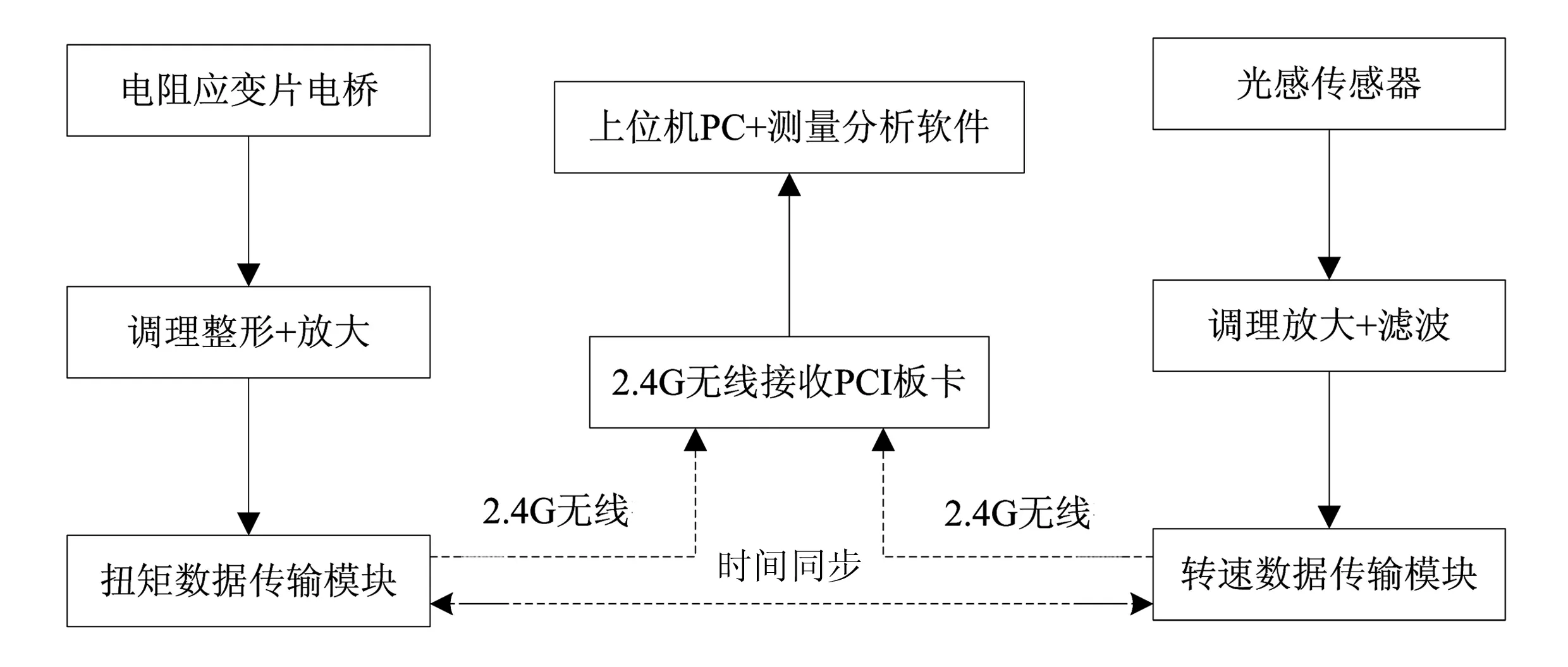

由于扭矩测量终端和转速测量装置都是固定在动力传送轴上的,为了能够把数据传到上位机PC,有线传输方式是行不通的。所以,本文采用了2.4G无线传输技术,即便动力传送轴在高速转动的情况下也能将扭矩和转速数据实时回传到上位机进行分析[15]。测量系统结构如图4所示。

图4 测量系统结构Fig.4 Structure of measurement system

在工作的过程中,应变片电桥输出的电压UO非常小,需要对其进行调理放大处理,最后扭矩数据传输模块把电压值通过2.4G无线传输模块发送至上位机PC;同理,转速的测量首先需要对光感应器输出的脉冲信号进行放大和滤波处理,得到干净的脉冲信号再通过转速数据2.4G无线传输模块发送至上位机PC。为了保证能够同一时刻采集扭矩和转速数据,在两个无线模块中增加了时间同步机制,大大提高了对载荷功率测量的准确度。

上位机PC安装带有2.4G通信模块的PCI板卡,为了实现在上位机上对数据进行显示、分析和存储,利用VC++6.0作为专门开发了测量分析软件,通过调用2.4G通信模块PCI板卡提供的接口函数建立与扭矩和转速通信模块的通信连接,实现数据的交互。上位机通过向采集模块发送采集和配置指令,然后自动接收定时发来的扭矩和转速数据,经计算后得到实时的载荷功率,并显示在屏幕上;也可以调用Teechart曲线绘制插件,建立时间-功率的曲线模型。同时,将这些数据存储在本机的数据库Access2003中,以便实现扭矩、转速和功率的数据复现,或者根据需要统计特定时间段的数据,打印输出报表。

4 扭矩标定与田间测试结果

为了验证系统的测量精度和工作稳定性,分别进行了扭矩标定实验和田间测试。系统的测量精度主要由扭矩精度和转速精度决定。其中,由于电阻应变片电桥的贴附角度、位置和温度等影响,会导致扭矩的不确定性较为突出,所以在投入使用前需要对扭矩进行校准和标定。本文中传动轴的实际转速并不是太高(范围在300~600r/min),采用了光感测周法,且选用了120齿的齿轮盘,大大降低了测量误差,在这里可以忽略不计。

4.1 扭矩标定

为了确定测量系统电桥输出电压值与实际扭矩的对应关系,需要进行标定实验[16]。由于对扭矩的动态标定具有不稳定性,而静态标定不仅操作简单,而且稳定性非常高,所以本文选择了应变式扭矩传感器的静态标定方法,通过正向加载标定和反向减载标定两个步骤组成。在20℃室温环境中,对旋耕机在扭矩标定平台上重复了3个循环的操作,每次开始的时候加载扭矩为0,此时电桥输出电压应该为0,但往往会有漂移,所以需要校准调理电路使电桥的输出为0;然后,每次加载或者减载的扭矩为200N·m,标定范围02 000N·m,并记录实测的电压输出值,最后将这3次得到的数据取平均值,扭矩标定结果如表1所示。加载过程得到的电压为V+,减载过程得到的电压为V-。

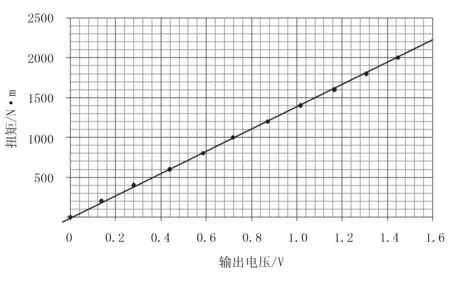

将表1中的扭矩理论值与3次加载和减载得到的电压平均值在直角坐标系中标出,如图5所示。

表1 扭矩标定结果Table 1 Torque calibration results

图5 扭矩与输出电压的关系曲线Fig.5 Relationship between torque and output voltage

从图5中可以看出:扭矩与输出电压之间成明显的线性关系,得到关系式为

y=1389.5x+5.62

(8)

利用标定得到的关系式输入到上位机的软件中,在扭矩测量平台上进行静态测量进行验证,重复3次的循环测量,取平均后得到的结果如表2所示。R+和R-分别表示加载和减载过程测得的扭矩。

表2 扭矩测量结果Table 2 Torque measurement results

4.2 田间测试试验

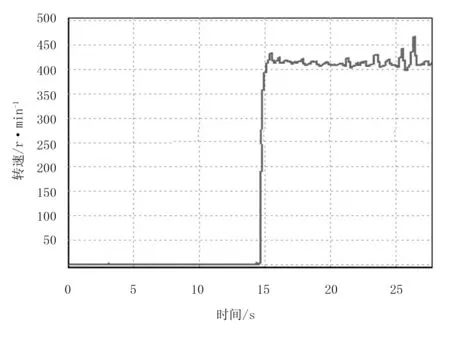

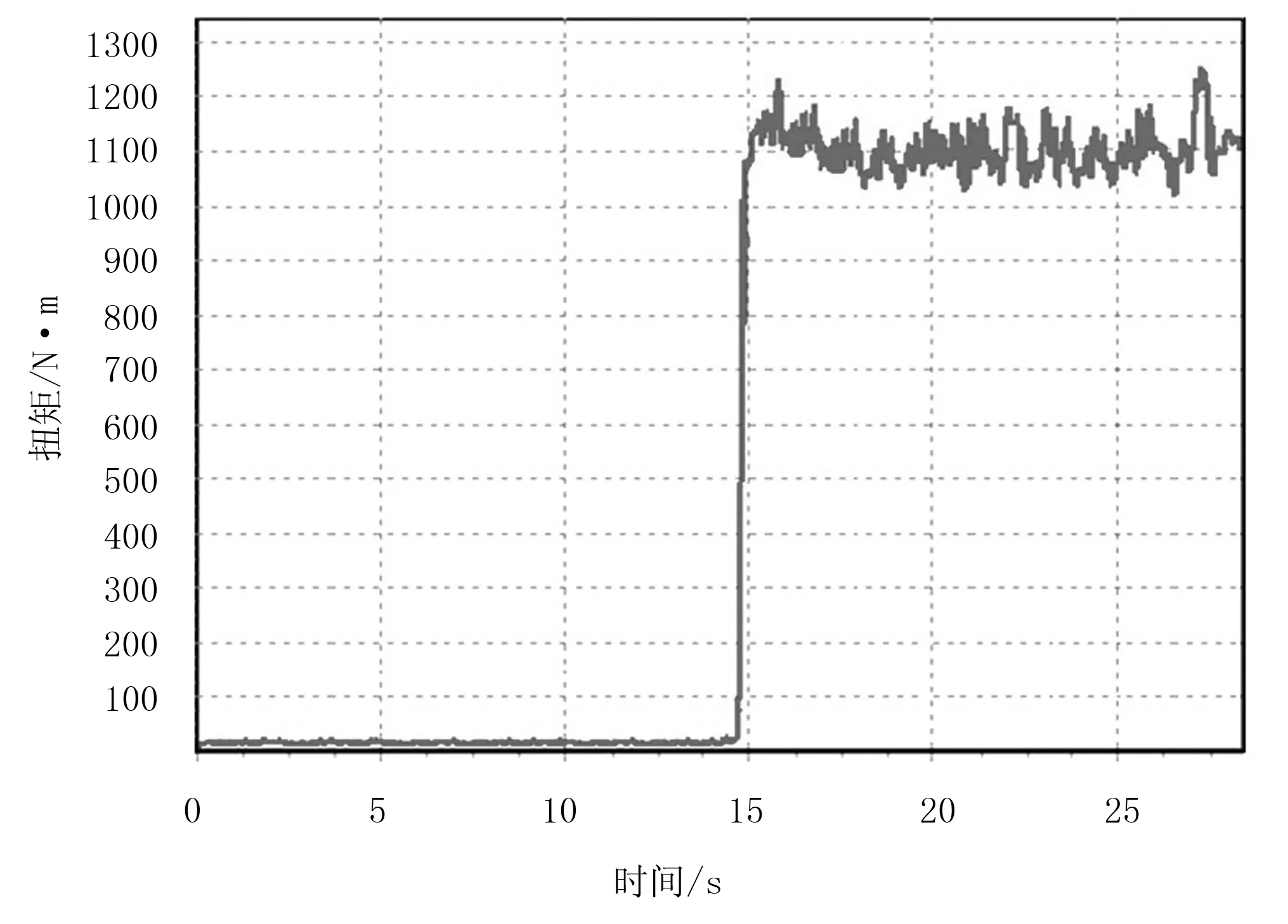

为了验证设计系统的工作性能,采用1GN-200系列旋耕机进行实验,其作业宽幅为2.0m,由42片IT245型号刀片组成,转速可达540r/min,耕深设置为14cm。用东方红LX954拖拉机作为牵引机车,并选择较为平整的麦田地块进行试验,测试长度38m,机车行驶速度为3.5km/h。将扭矩和转速测试装置固定在传动轴上,并建立与上位机的通信连接,设置系统的测量采样周期为20ms,在旋耕机正常工作的过程中主要对实时的扭矩和转速数据进行采集和存储,并实时显示输出的功率,得到的结果如图6所示。

(a) 转速实时曲线

(b) 扭矩实时曲线 图6 转速和扭矩测试结果Fig.6 Rotational speed and torque test results

综上所述,可以利用设计的系统对旋耕机的机械结构设计的合理性或者旋耕机的使用方法进行评估,以期能够实现以最低的功耗完成作业。另外,该系统还可用于故障诊断,如果在正常作业的情况下,传动系统的输出功率逐步大幅增大,说明传动系统存在阻力或者摩擦力过大的可能。例如:刀片钝化或者齿轮箱异常等,就需要进行必要检修,避免升级为更大的故障,也可以减少不必要的能耗损失。

5 结论

采用电阻应变片电桥设计了农田旋耕机传动轴扭矩的测量方法,利用红外光源感应器实现了传动轴的转速测量,从而可以实时得出旋耕机的消耗功率。在实验室条件下对扭矩进行了静态标定,得到了电桥输出电压与扭矩的关系式,且在02 000N·m范围内的平均误差仅为0.347%。田间试测结果表明:设计的农田旋耕机载荷功率在线测量系统能够准确实时测量旋耕机的消耗功率,且稳定可靠。该系统可通过对不同机械结构和不同作业参数的旋耕机进行功耗测量,为评估阶段提供强有力的数据支持,从而对旋耕机机械结构的设计进行优化和改良,最终实现降低消耗功率和节能减排。

[1] 王昆, 陈昕志.基于无线传感网络的智能旋耕机定位系统设计[J].农机化研究, 2016,38(5):112-116.

[2] 李志鹏, 李晓英.基于SAW原理汽车转向扭矩测量的研究[J].传感技术学报, 2016, 29(5):764-768.

[3] 王瑞, 李耀明, 唐忠, 等.联合收割机载荷测试系统构建与影响因素分析[J].农机化研究, 2016,38(4):152-157.

[4] 许会, 陈爽, 高松巍.基于筒型测力传感器的应变分析及扭矩测量[J].沈阳工业大学学报, 2016, 38(5):520-525.

[5] 张海涛, 唐敦兵, 许芹.基于声表面波的车辆驱动轴动态扭矩测量系统研究[J].农业机械学报, 2014, 45 (10):29-33.

[6] 赵浩.基于FPGA的感应移相式扭矩测量系统[J].传感技术学报, 2015, 28(10):1486-1489.

[7] 徐尧, 汪惠芬, 刘庭煜, 等.基于激光修正测量的机床进给系统几何误差辨识新方法[J].计算机集成制造系统, 2016, 22(10):2408-2418.

[8] 孙永厚, 张骥, 刘夫云, 等.基于扭矩轴坐标系的动力总成悬置系统解耦优化[J].组合机床与自动化加工技术, 2016(7):8-10,14.

[9] 孟楠, 徐立友, 周志立, 等.增程式电动拖拉机及其旋耕机组仿真平台开发[J].中国机械工程, 2016, 27(3):413-419.

[10] 邱浩, 翁道纛, 董霖, 等.旋耕机湿地弯刀的摩擦磨损性能试验研究[J].润滑与密封,2016, 41(8):53-56,61.

[11] 周丹, 孙文磊, 龚睫凯.基于额定风速以下的风力发电机扭矩控制[J].机床与液压, 2015, 43(11):52-55.

[12] 杨文韬, 耿华, 肖帅, 等.最大功率跟踪控制下大型风电机组的轴系扭振分析及抑制[J].清华大学学报:自然科学版, 2015, 55(11):1171-117.

[13] 张居敏, 贺小伟, 夏俊芳, 等.高茬秸秆还田耕整机功耗检测系统设计与试验[J].农业工程学报, 2014, 30(18):38-46.

[14] 胡文彪, 王智勇, 吕照瑞.感应电机故障诊断中的电机转速自动测定方法[J].电机与控制应用, 2015, 42(12):74-78.

[15] 李杏华, 张京美, 陈培芬.双结构光视觉传感器圆钢在线测量系统的研究[J].计算机工程与应用, 2015, 51 (14):175-178,185.

[16] 郑德春, 张永平, 何仲昆, 等.一种应变片装配系统的校准方法[J].测控技术, 2013, 32(11):128-131.