玉米鲜秸秆力学特性试验研究

2018-03-28李显旺田昆鹏黄继承

王 帅,张 彬,李显旺,沈 成,田昆鹏,黄继承

(农业部南京农业机械化研究所,南京 210014)

0 引言

农作物秸秆是一种重要的生物质资源,全世界每年产量超过20亿t。中国作为一个农业大国,其秸秆资源非常丰富,每年生产的农作物秸秆超过7亿t,其中玉米秸秆占其总量的三分之一[1-5];但因秸秆物料松散、存储困难,因此将秸秆打捆贮存,是降低秸秆原料的收集成本、促进秸秆的规模化工业利用的关键[6]。

在玉米收获过程中,打捆作为玉米收获过程中的关键环节,也是一直制约我国玉米产业更好发展的瓶颈。虽然现在针对玉米收获的研究有很多,但这些研究的重点往往集中在机械机构设计或局部优化等方向,忽视了对被加工物料玉米秸秆的力学特性的研究,致使现有机械不能更好地进行作业。

此外,许多学者们针对小麦、向日葵、竹子等作物秸秆进行了模型的建立及力学特性的分析,但是这些模型均是针对空心作物秸秆的,而对于玉米秸秆等实芯作物秸秆的加工具有一定的局限性[7]。

因此,本文以玉米鲜秸秆为试验对象,运用复合材料力学理论建立玉米秸秆的力学模型,并利用万能试验机测定玉米秸秆的力学特性参数,从而确定玉米秸秆的本构关系和材料特性,为研制出一种玉米秸秆青贮打捆收获机提供理论依据和参考。

1 茎秆力学模型建立

1.1 玉米秸秆的组织结构

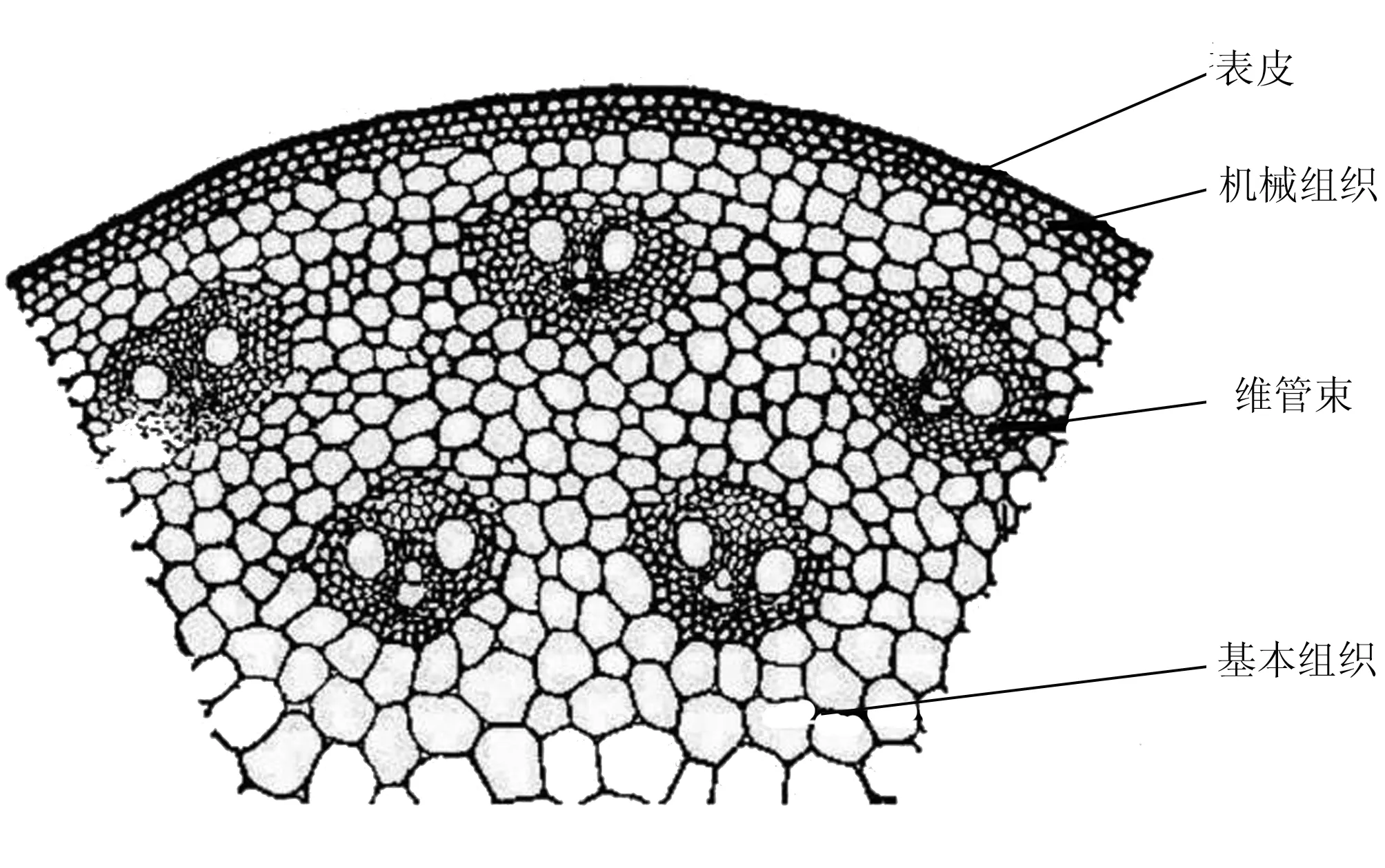

玉米秸秆是一年生禾本科植物的植株,主要包括茎秆和叶两部分[8-9]。茎秆主要由叶、青皮层及髓芯构成。玉米秸秆的显著特点为茎秆中含有较多的髓芯,青皮和髓芯的质量比大约7∶3;此外,玉米茎秆有很多的节[10]。玉米秸秆由表皮组织、基本薄壁组织及维管组织构成,其横截面如图1所示。

图1 玉米秸秆截面图

根据其他学者们的研究报道,秸秆的结构较为复杂,有较明显的脉管结构特征,不同的部位具有不同的细观结构[7]。例如:玉米秸秆表皮内的机械组织,具有细胞小、排列紧密、无细胞间隙及在茎内连成一环的特点;茎内其余部分由基本组织充满,外面多而小,向内渐少,大维管束散生在基本组织中。维管束分布状况为外面多且小,向内逐渐变少且变大。因此,玉米秸秆这种试验材料在微观尺度上具有明显的不连续性,且空间排列的方向性明显,从而导致了材料的各向异性[11-12]。

1.2 几何模型的假定

本研究主要为玉米鲜秸秆的打捆提供理论依据,由于与叶子对打捆的影响相比,茎秆的影响更为重要,因此在进行研究时,所取用的研究对象均为去除叶子之后的玉米茎秆。

玉米茎秆的横截面近似圆形,横截面从内到外分别为髓芯及青皮层。因考虑到玉米秸秆个体之间以及不同部位之间的差异性,需对其几何形状进行抽象简化。假定玉米截面为某一直径尺寸的圆形截面,各组分材料、直径、壁厚均匀。根据玉米的结构特点,假设玉米茎秆为双层正交各向异性材料,并且横观各向同性;结构对称,不考虑节处径向尺寸局部差异,也就是将其视为结构通直;各部分纤维均沿轴向整齐的排列。因此,假设玉米秸秆的几何形状为双层复合薄壁实芯圆柱体,如图2所示。

图2 玉米秸秆几何模型

1.3 理论分析

根据复合材料力学的理论,正交各向异性材料有9个独立的弹性参数:横向弹性模量Ex、Ey及轴向弹性模量Ez;3个剪切面的剪切模量Gxy、Gyz、Gzx;3个作用方向的泊松比Vxy、Vyz、Vzx。对于横观各向同性材料,横向弹性模量满足关系式(1),即

Ex=Ey

(1)

轴向剪切模量满足关系式(2),即

Gyz=Gzx

(2)

各向同性材料泊松比为0.3,且同性面内横向剪切模量Gxy满足关系式(3),即

(3)

2 玉米茎秆力学试验

2.1 试验设备及材料

2.1.1 试验设备

该试验设备采用的是SUNS-UTM6503微机控制电子万能试验机,其测试量程为5kN,力传感器和位移传感器的精度都在±0.1%之内。此外,其他辅助工具包括测试夹具、游标卡尺及直尺等辅助测量工具。

2.1.2 试验材料采集与制备

1)采集。试验材料为已经成熟但秸秆还新鲜的玉米植株,采集时间为2016年9月30日。采集样本时,需挑选外径相当、秸秆通直、生长良好、没有病虫害且未被破损及弯折的植株。采样时,与地面平齐将植株切断,去除根须、顶部、叶鞘及包叶等,将处理好的玉米秸秆带回实验室,以备试验。

试验材料测量的茎秆材料含水率大约为:70%~80%。

2)制备。该力学试验主要分为两大部分:一是玉米茎秆的弯曲试验;二是玉米茎秆的压缩试验。其中,弯曲试验采用的是三点弯曲法;压缩试验又分为轴向压缩和径向压缩,考虑到玉米茎秆上节的影响,又将有节茎秆和无节茎秆进行了区分。

该试验主要为打捆提供支持,因此试验对象为若干小段玉米茎秆,具体如下:

1)进行弯曲试验的茎秆试样平均长度为148mm,跨距为固定长度100mm,共20组试样,其平均直径大约为21mm,如图3所示。

图3 玉米茎秆弯曲试验试样

2)进行压缩试验的茎秆试样分为有节和无节两部分,各40个试样,每部分又分为两小部分分别进行轴向压缩和径向压缩。试样长度大约38mm,直径平均值为25mm,如图4所示。

2.2 试验方法

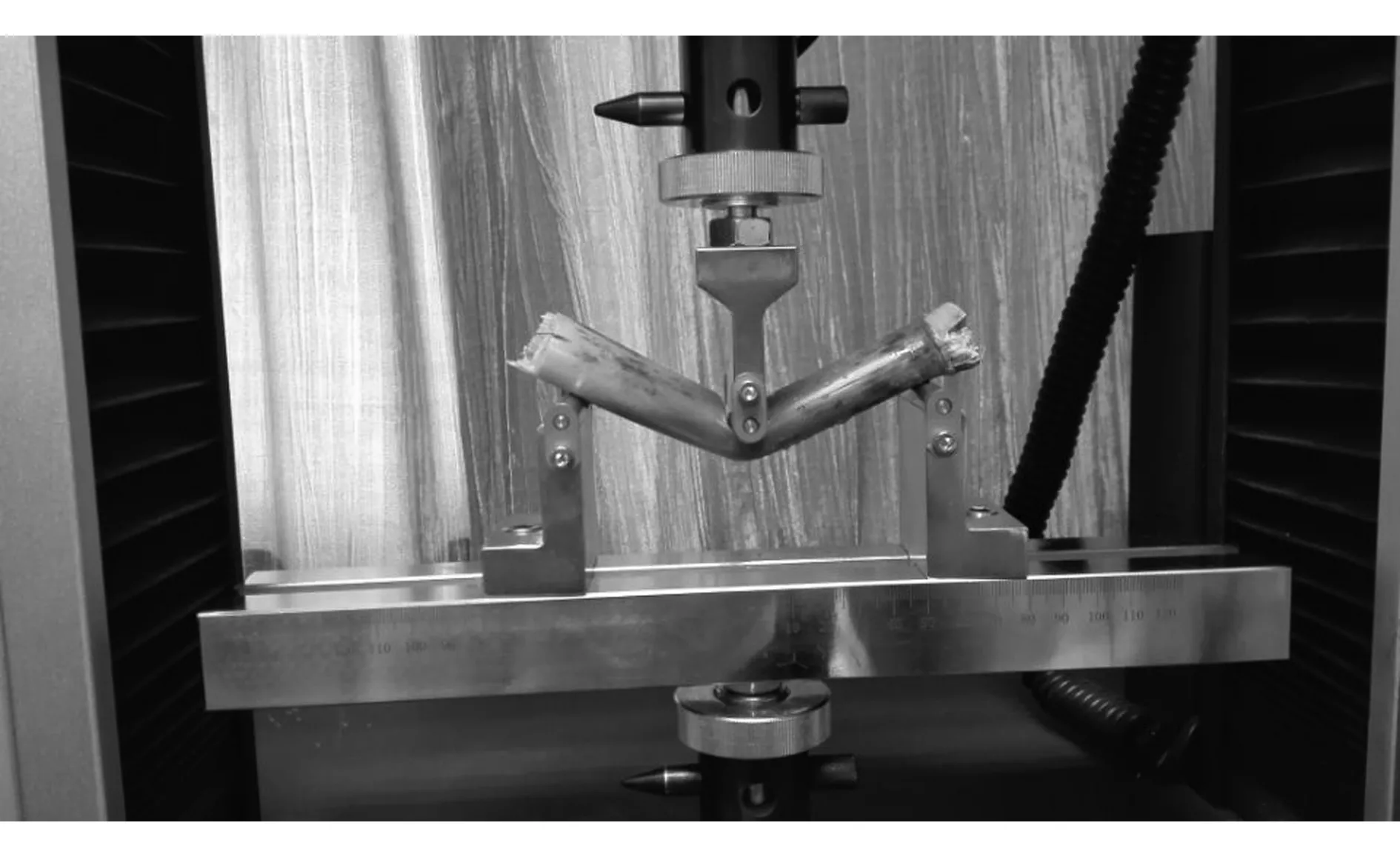

2.2.1弯曲试验

将测量好的茎秆试样放在三点弯曲试验夹具的支座和压头间,使跨距满足100mm,启动预紧力<5N,试验加载速度100mm/min,共20组试验。具体操作如图5所示。

(a) 无节茎秆

(b) 有节茎秆 图4 玉米茎秆压缩试验试样

图5 玉米茎秆试样弯曲试验过程

2.2.2 压缩试验

将测量好的试样放在两压块之间,启动预紧力<5N,试验加载速度为100mm/min,按照有节轴向、有节径向、无节轴向及无节径向分别进行20组试验。

2.3 试验结果

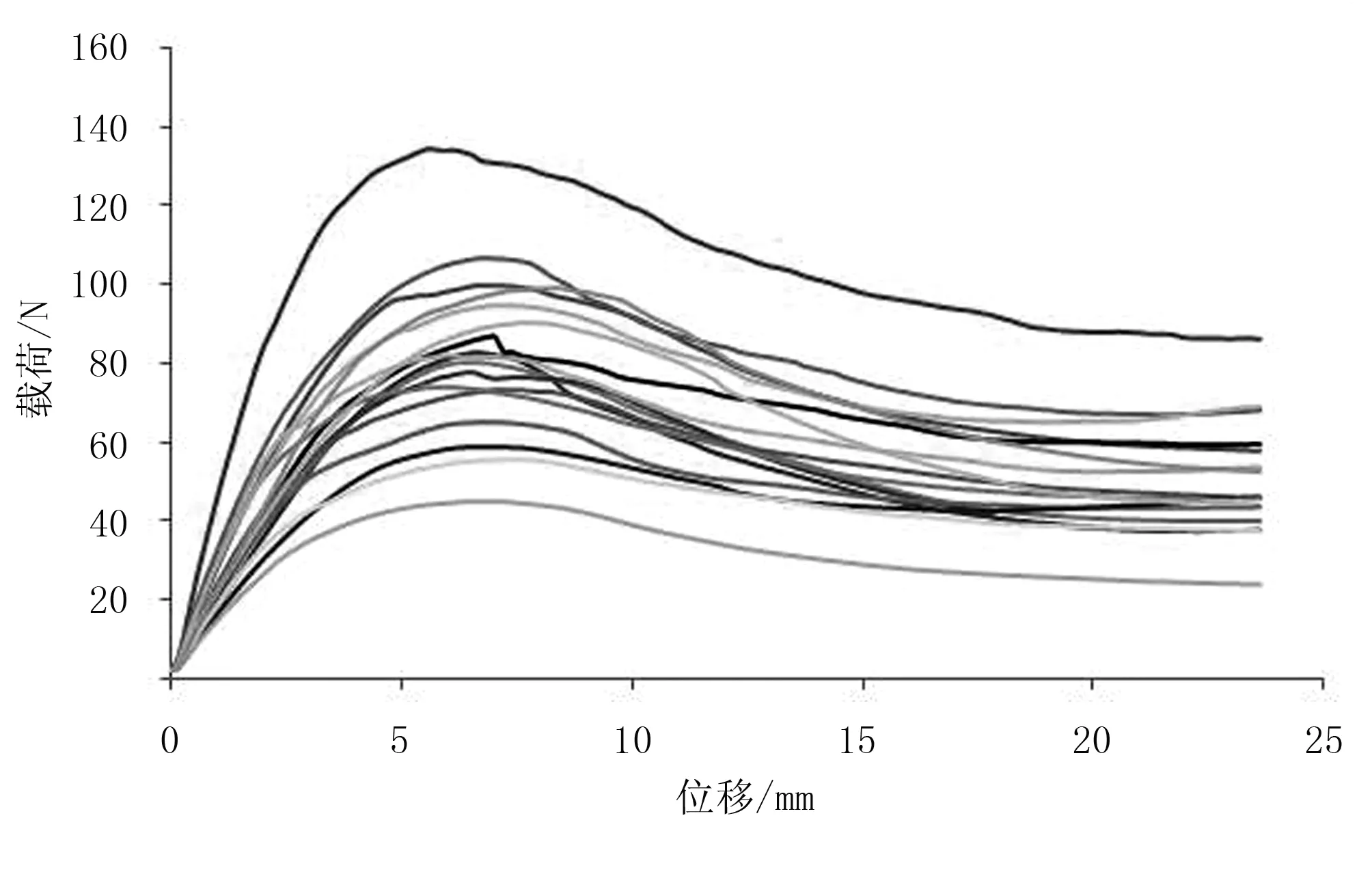

2.3.1 玉米茎秆弯曲过程分析

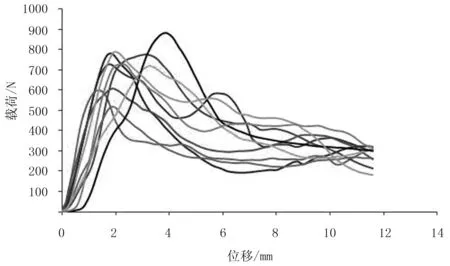

由图6分析可以得出玉米秸秆试样弯曲试验大致过程:当载荷达到预加载荷时,计算机开始采集数据;在初始阶段,载荷位移曲线近似呈线性关系,当达到屈服载荷时,玉米秸秆开始屈服,并且维持一定时间;随着位移继续增加,载荷逐渐减小,最终在某一定值范围内波动。

图6 弯曲试验载荷-位移曲线

试验达到屈服阶段时,载荷大小有所波动,这是因为玉米秸秆青皮具有一定的脆性,试验过程中,逐渐劈裂导致的。此外,因试样中部受到压头挤压,导致秸秆有液体流出,试样含水率越高,液体越多。

2.3.2 玉米茎秆弯曲试验数据

由表1分析可得出:该批茎秆试样直径平均值为20.49mm,对这批试样进行弯曲破坏所需最大力均值为82.85N,弯曲弹性模量均值为72.35MPa。

表1 弯曲试验数据

续表1

2.3.3 茎秆压缩过程分析

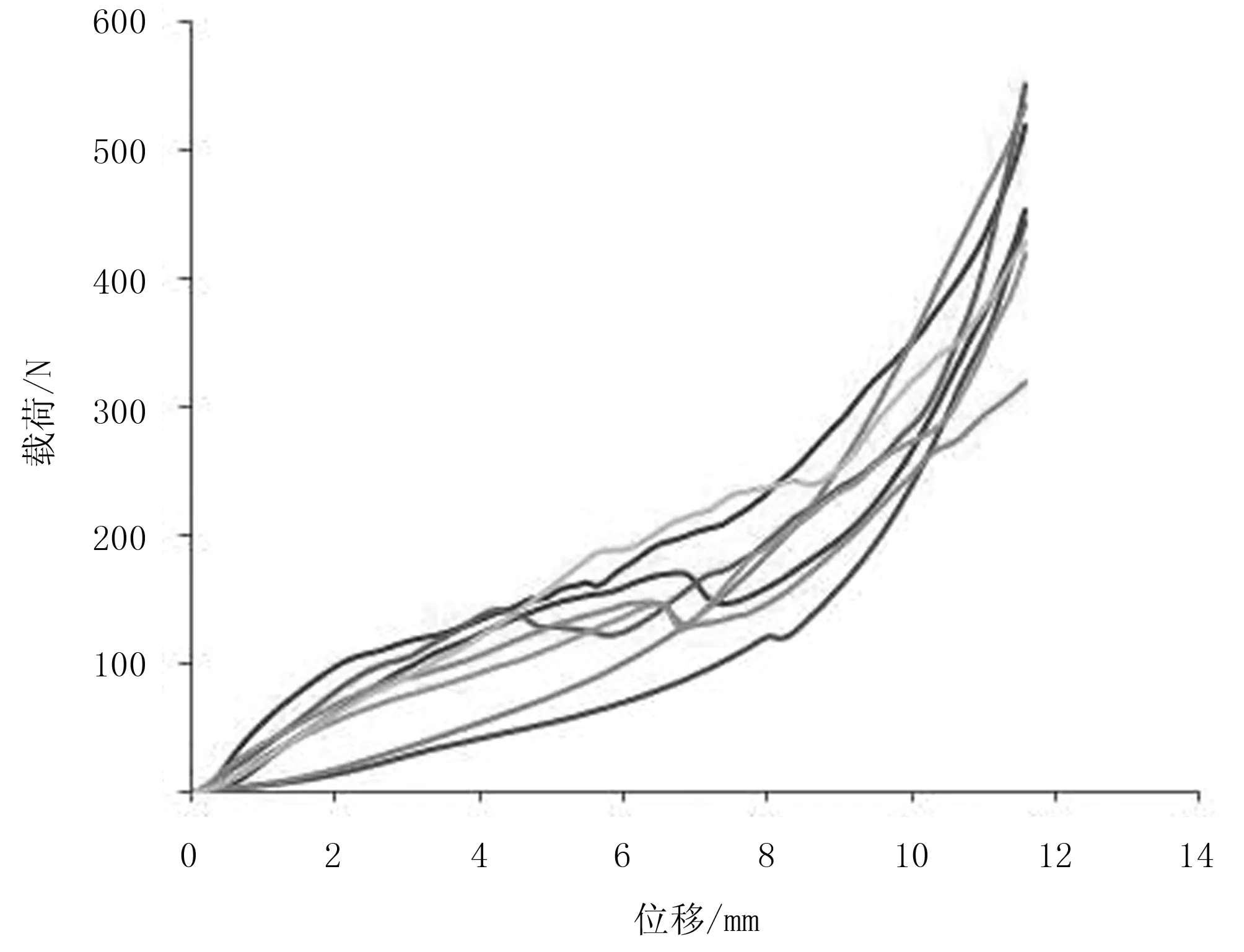

由图7可看出:对于轴向压缩试验,随位移增加,载荷近似呈线性增加;当载荷达到最大值后,试样发生破坏,载荷随位移增加而减小,此后载荷具有一定的波动性;当试样压实,载荷随位移的增加而急速增大。

(a) 轴向压缩

(b) 径向压缩 图7 压缩试验载荷-位移曲线

对于径向压缩试验:初始阶段,载荷随位移增加而缓慢增大,曲线近似呈线性关系;当试样压实后,载荷急速增加,直到达到所设定的压缩高度比;径向压缩试验,曲线波动性较小。

轴向压缩时,玉米秸秆皮、芯发生一定程度的分离,有些皮会出现局部劈裂,致使作用力有一定的波动性;而径向压缩,秸秆皮也会劈裂,但试验对象为玉米鲜秸秆,含水率较高,使青皮和芯的韧性较强,因此作用力波动性较轴向压缩并不明显。

2.3.4 玉米茎秆压缩试验数据

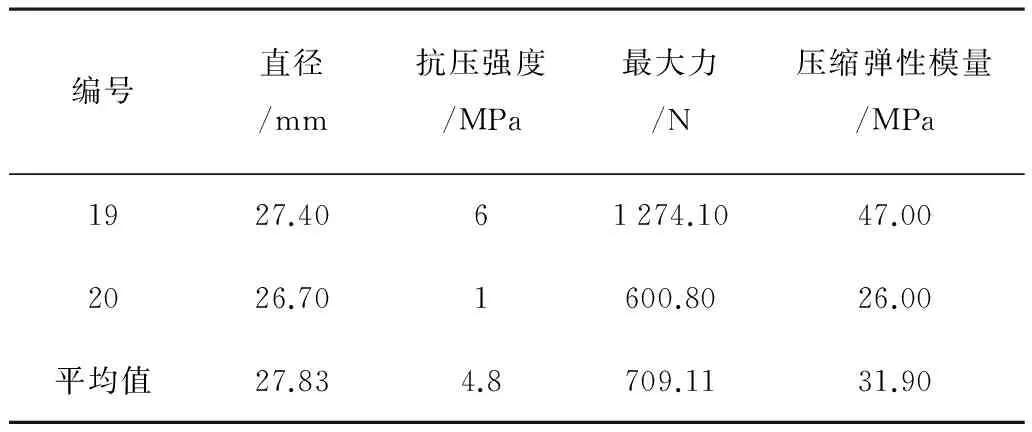

1)有节轴向压缩。由表2分析可得出:该批茎秆试样直径平均值为27.83mm,对这批试样进行压缩破坏所需最大力均值为709.11N,抗压强度均值为4.80 MPa,压缩弹性模量均值为31.90MPa。

2)无节轴向压缩。由表3分析可得出:该批茎秆试样直径平均值为24.56mm,对这批试样进行压缩破坏所需最大力均值为798.62N,抗压强度均值为1.65 MPa,压缩弹性模量均值为42.15MPa。

表2 有节茎秆轴向压缩试验数据

续表2

表3 无节茎秆轴向压缩试验数据

3 结论

1)通过对玉米鲜秸秆进行弯曲、压缩等力学特性试验研究,得出其载荷-位移等相关曲线,使我们更加了解玉米秸秆的弯曲、压缩等变化过程,为打捆关键部件压缩机构的设计研究提供了参考依据。

2)通过试验测定出玉米鲜秸秆承载能力大小依次为:有节轴向压缩、无节轴向压缩、弯曲。该研究可为设计玉米秸秆打捆机时选择破坏形式提供参考。

[1] 陈争光,王德福,李利桥,等.玉米秸秆皮拉伸和剪切特性试验[J].农业工程学报,2012,28(21):59-65.

[2] Kronbergs E. Mechanical strength testing of stalk materials and compacting energy evaluation[J].Industrial Crops and Products,2000(11):211-216.

[3] 王琪,史宇亮,李济宁,等.玉米秸秆板加工工艺优化[J].农业机械学报,2007,38(8):199-201.

[4] 韩鲁佳,闫巧娟,刘向阳,等.中国农作物秸秆资源及其利用现状[J].农业工程学报,2002,18(3):87-91.

[5] 刘娅.农作物秸秆治理与综合利用[J].辽宁农业科学,2003(1):18-23.

[6] 王锋德,陈志,王俊友,等.4YF-1300型大方捆打捆机设计与试验[J].农业机械学报,2009,40(11):36-41.

[7] 廖娜,韩鲁佳,黄光群,等.基于ANSYS的玉米秸秆轴向压缩过程数值模拟研究[C]//中国农业工程学会2009年学术年会,2009.

[8] 高振华,邸明伟.生物质材料及应用[M].北京:化学工业出版社,2008.

[9] 刘一星,赵广杰.木质资源材料学[M].北京:中国林业出版社,2006.

[10] 陈声显.玉米秸秆力学模型及压缩成型设备研究[D].长春:吉林大学,2011.

[11] 孟海波.秸秆切割破碎与揉切机刀片耐用性试验研究[D].北京:中国农业大学,2005.

[12] 崔英.实芯植物秸秆的力学模型及受压缩状态应力分析研究[M].北京:中国农业大学出版社,2005.