榨菜收获机的设计研究

2018-03-28龚境一陈俊杰

龚境一,叶 进,杨 仕,刘 玲,陈俊杰

(西南大学 工程技术学院,重庆 400715)

0 引言

目前,重庆榨菜种植面积达9.15万hm2,约占全国种植面积的1/2,仅涪陵区就有近4.01万hm2[1-2]。但是,榨菜的育苗、移栽和收获等田间生产环节都还停留在人工阶段。随着农村劳动力的日益短缺和劳动力成本的不断增加,特别是人工收获量大的榨菜青菜头,工作环境差、劳动强度大、工作效率低,已严重影响榨菜的产量、品质和经济效益,成为制约榨菜生产田间机械化发展的一个重要因素。基于近年来重庆市榨菜产业链结构发展的迫切需求,提出了适宜于丘陵山地的榨菜机械化收获的研究。

浙江宁波特能机电有限公司的吴渭尧等人自2004年起便开始对余姚的榨菜机械化收获机械进行研发,但由于浙江地区榨菜种植区在沿海平原上,土壤平整而肥沃,榨菜的生长整齐,十分利于实现机械化的生产,其所有设计均基于适合于平原的大型机械收获模式,但并不适合重庆丘陵山区这一地形特点[3-5]。

根据对重庆涪陵地区榨菜种植基地的考察及榨菜物理特性的分析,设计出一种集扶叶、夹持拔取、输送及切叶等为一体的榨菜收获机,该机适宜于丘陵山区,整机尺寸小,提高了榨菜收获的效率,降低了农民的劳动强度。

1 整机设计方案、工作原理及技术要求

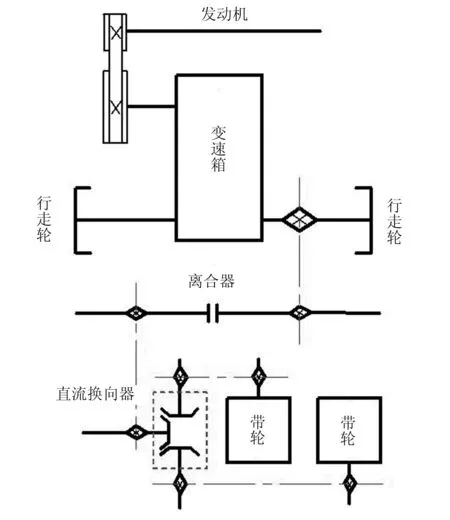

1.1 整机传动路线设计

该榨菜收获机传动系统采用5.5kW自带1/2减速的通用汽油发动机,发动机输出端通过带轮与主变速箱进行动力连接,变速箱输出动力一方面直接给驱动轮提供动力,一方面通过链传动经由离合器、直角换向器向夹持皮带带轮提供动力[6-8]。整机拟采用的传动路线如图1所示。

图1 传动路线图Fig.1 Transmission train

1.2 工作原理

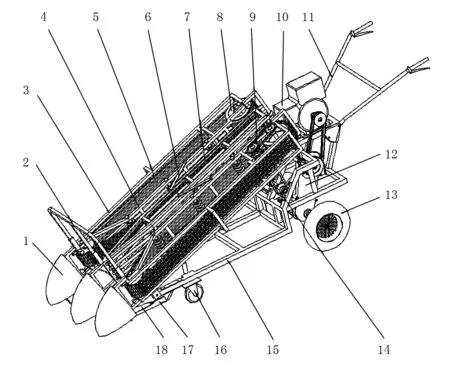

根据田间前期试验研究和探索,对榨菜的基本工作原理及样机结构进行了设计,如图2所示。榨菜收获机正常在田间工作时,由两个位于机架后部的主动轮提供前进动力,由两个布置于机架前方的万向轮实现机架的前部支撑且作为机器的转向轮。发动机位于收获部件的后方,布置于总机架之上,并通过变速箱向主动行走轮提供动力。

1.扶叶器 2.飞拱 3.拔取夹持装置外机架 4.内支架 5.弹性齿夹持输送带 6.切叶切茎刀 7.中间支架 8.大夹持带轮 9.直角换向器 10.动力总成 11.扶手 12.减速箱 13.行走轮 14.离合器组件 15.主机架 16.万向轮 17.切根刀盘架 18.切根刀盘 图2 榨菜收获试验样机结构示意图Fig.2 Schematic of the structure of test prototype of tumorous stem mustard harvester

整机的具体工作原理:由扶叶器将散开的茎叶直立扶起,并通过一定的张角将茎叶渐渐扶拢送至夹持机构入口;夹持橡胶带与夹持中间支架辐条将茎叶渐渐夹紧,并与地面形成一定角度做斜向上运动,以完成榨菜的垂直方向拔取和水平向后输送;夹持的同时切根装置在机架的前行推力和土壤摩擦力的双重作用下被动旋转并向前滚动,完成对榨菜的切根动作;夹持运输的过程中,位于夹持带上方和下方并与夹持带线速度方向成一定角度布置的两把切刀用于完成青菜的除樱操作,下部刀片完成榨菜与茎叶的分离,上部刀片将茎叶分成两段,以便于茎叶还田;切断茎叶后的榨菜在重力的作用下掉入位于机架下部的料箱中。

1.3 技术要求

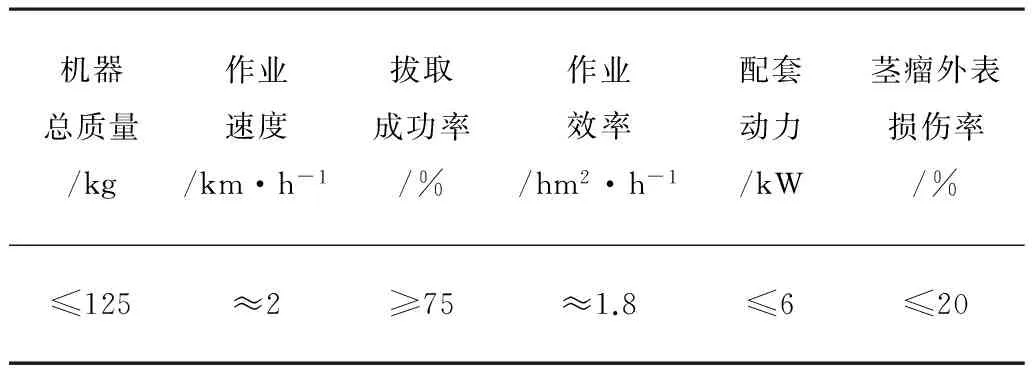

本研究为前期探索性的实验研究,因此在设计试验样机时对某些较为关键的收获指标进行了一定的处理,以便于实现先行样机的研究试制。由于针对的地形为丘陵山区,既要满足收获作业的地块小、地形复杂的地理特点,整机方案配置必须小型化和轻量化。该试验样机的主要技术要求如表1所示。

表1 榨菜收获机主要技术参数Table 1 The main technical parameters of haivester

2 关键部件的设计与计算

2.1 夹持拔取装置设计

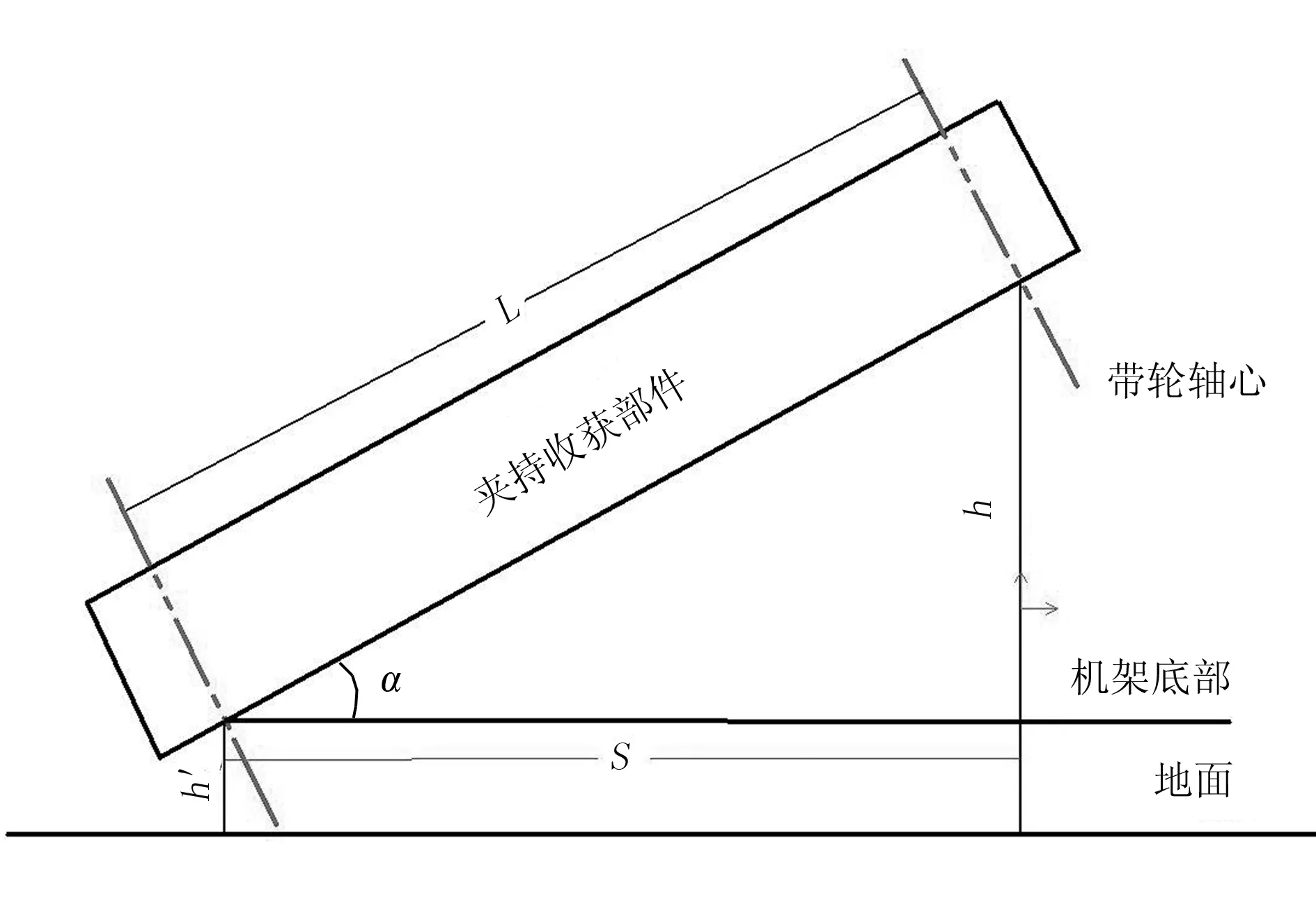

夹持拔取装置的总体尺寸设计要求如下:整个夹持机架处于工作状态时其水平长度不超过1 500mm;菜头拔起后最大升起高度不小于800mm;根据胡萝卜等类似原理收获机,夹持拔取装置工作平面与水平面的夹角在25°~45°之间,根据夹持拔取试验结果分析,取夹持拔取装置入口处最低点为200mm。

图3 拔取装置参数计算原理图Fig.3 Diagram of the principle parameters of the delivery unit

总体尺寸设计原理图如图3所示,则夹持拔取装置相关参数公式为

S=(h-h')cotα

(1)

L=(h-h')/sinα

(2)

LP≈πd+2L

(3)

其中,S为夹持拔取装置的水平长度;h为榨菜升起的最小高度;h′为整机机架底面离地高度;α为夹持拔取装置工况下与水平面夹角;L为夹持皮带带轮轴距;Lp为单根夹持皮带长度;d为夹持皮带轮直径。计算时,初步取工作面与水平面夹角30°,整机机架底部离地面100mm,榨菜拔起后离地距离最小为800mm,计算得到夹持拔取装置水平长度为1 212.5mm,带轮轴距1 400mm,夹持带长度根据后期皮带轮直径大小而定。

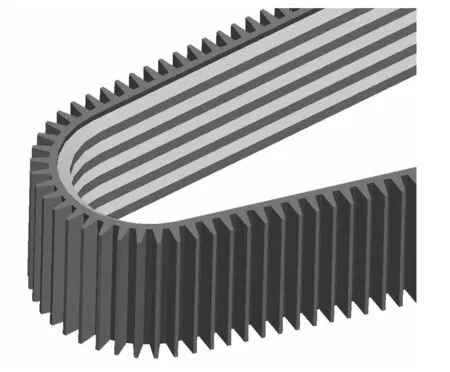

2.2 夹持带设计

夹持带的设计是夹持拔取组件设计中的重中之重,是实现夹持拔取功能的关键执行部件,它不可对茎叶造成过度损伤,避免夹持榨菜茎叶断裂而导致拔取失败,同时还要考虑皮带有足够的柔韧性和抗拉强度。参考国内外类似夹持装置的皮带结构及榨菜茎叶的脆性,设计了带轮接触面广角结构、茎叶接触面为多条橡胶条均布的设计方案,其结构如图4所示。

图4 夹持皮带结构Fig.4 Structure of the delivery belt

夹持带关键参数设计:由于需要保证皮带夹持榨菜茎叶时沿榨菜自然生长的轴心垂直向上拔取, 夹持

带的运动在水平方向上的速度必须要与整机前进速度匹配,因此夹持带的线速度由整机前进速度决定。设计时,选取了普通V带B型传动。带轮基准直径与带轮转速、皮带线速度存在以下关系,即

(4)

由于皮带传动属于扰性传动,在设计中考虑皮带包角以及皮带与带轮的贴合度,选用主动带轮直径为180mm和从动带轮基准直径120mm,求得主动带轮转速np=50.96r/min,查表并采用线性插入法,计算得单根V带额定传递功率为0.15kW。V带根数为

(5)

其中,ΔP0代表当传动比不等于零时单根V带的额定功率增量,这里为0;Kα代表当包角不等于180°时的修正系数,这里为1;KL代表当带长不等于试验规定时的特定带长的修正系数,根据式(3)计算得带长Lp=3 365mm,查表并使用线性插入法求得修正系数取值为1.078。

经计算求得Z≥0.62,取Z=1,即理论所需V带根数为1。但考虑皮带传动的平稳性以及不沿皮带轮轴向移动,设计时取均布布置的5条V带布置。夹持带V带的带型参数设计如图5所示。

图5 夹持带设计图纸Fig.5 Drawings of the delivery belt

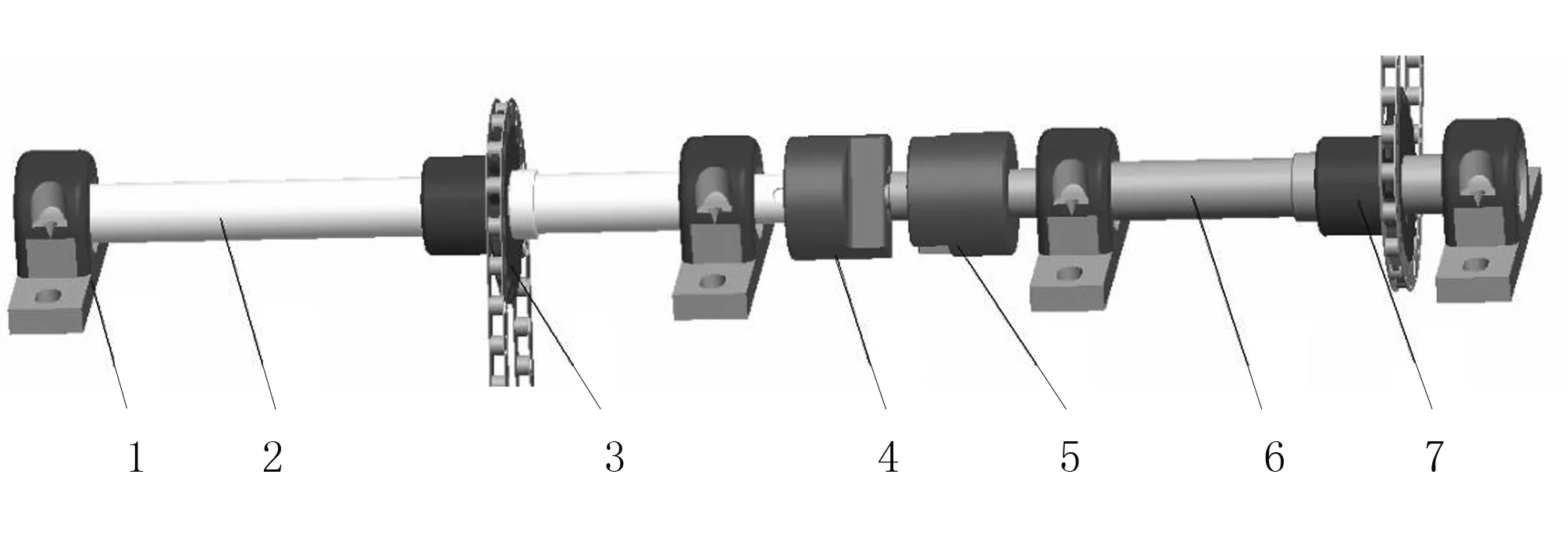

2.3 链传动离合器的设计

由于在机器转运过程中需要切断夹持带传动部分的动力,因此在样机设计中采用并设计了十字联轴器(见图6),左右联轴器通过平键与两轴分别做滑动连接,当需要动力传递时将联轴器滑块镶嵌连接,反之则分开。所有链轮跟离合器轴、换向器轴及带轮轴均通过平键连接和传递动力,链轮的轴向限位通过紧定螺钉来实现。

1.轴承座 2.输入轴 3.输入链传动自减速箱 4.离合器接块A 5.离合器接块B 6.输出轴 7.输出链传动至换向器 图6 离合器及轴的设计Fig.6 Design of the clutch and the shaft

2.4 轮胎、减速器的选择

2.4.1 车轮的选型设计计算

由于车轮的直径及整机工况下的前进速度直接决定了从发动机至行走轮的总传动减速比,因此需要先行计算拟选用的车轮直径大小。对于工况下,车轮所提供的牵引力需要与整机受到的阻力平衡,车轮最大直径通过式(6)计算,即

(6)

其中,Nemax为发动机输出的最大转矩;Fz为整机工况下受到的前进阻力;Dmax为轮子的最大直径。根据所选发动机参数,其额定转速为1 800r/min,输出扭矩为15.5N·m,计算得Dmax≤0.34,选取微耕机通用高花纹轮胎300-8,其直径为300mm,轮面宽为8cm。

2.4.2 主减速器的选型设计

由于整机为手扶式操作的小型农用收获机械,考虑到了直接选用微耕机的变速箱作为试验样机的主变速箱,因为其结构布置形式及整机工况参数等均与本研究样机类似。经调研对比,最终直接选择了汇田农机HT-900的变速箱,其关键基本参数:

整体尺寸/mm:210×584

质量/kg:18

箱体材料:铸铝

减速比:23.83及17.3

最大输出扭矩/N·m:950

档位:两进一空

2.4.3 各级传动比设计计算

农业机械作业工作环境恶劣,冲击载荷较为频繁,因此在设计传动时必须要充分考虑其可靠性。对于榨菜收获试验样机的传动设计,还需要考虑整机前进速度与夹持带线速度的匹配,因此除发动机至减速箱采用皮带传动以保证工况下反馈回来的冲击载荷不会对发动机造成损坏外,其他部分传动均采用链传动,以达到低速重载环境下较远轴距间的动力传递和保持准确的传动比[6-7]。

第1级带传动部分根据所选行走轮计算行走轮转速为

(7)

则发动机至行走轮轴的传动比为

(8)

其中,已知n=1 800r/min,v=2km/h,d=0.3m,联立式(7)、式(8)得nz=35.37r/min,Iz=2.14。

第2级链传动部分总传动比为:

(9)

由于总的传动比小于2,因此采用单级变速,其余部分采用固定传动比为1的传动方式,以提高总的传动效率。

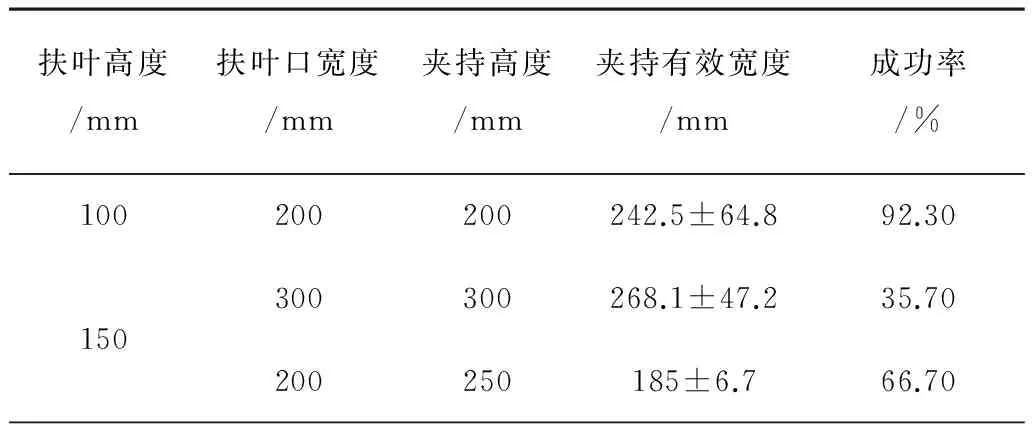

3 田间试验

2016年1月30日,在重庆市涪陵区榨菜研究所榨菜种植基地进行了初步田间试验,如图7所示。根据扶叶高度、扶叶口宽度及夹持高度的不同分为3组试验,试验得到最优参数组合如表2所示。在扶叶高度为100mm、扶叶口宽度为200mm及夹持高度为200mm时,夹持成功率为92.30%。

图7 试验样机田间试验情况Fig.7 Field test of the experimental prototype表2 夹持拔取试验结果 Table 2 Clamping and extraction of experimental results

扶叶高度/mm扶叶口宽度/mm夹持高度/mm夹持有效宽度/mm成功率/%100150200200242.5±64.892.30300300268.1±47.235.70200250185±6.766.70

试验中,夹持输送带速度适当,榨菜拔起运行平稳,夹持输送带夹持力度适当,但对于个别根系特别发达的榨菜存在拔断叶片的现象。同时,榨菜叶片进入夹持输送带中间时,存在叶片对中困难的问题。总的来说,田间试验效果基本达到预期目标。

4 结论

该榨菜收获机的研制为解决人工收获榨菜劳动强度高、工作环境差及收获效率低等问题打下了较好的基础,填补了国内丘陵山区榨菜机械化收获研发的空白。同时,通过理论分析确定了试验样机的结构原理和传动路线,并通过计算确定了各个零部件的关键参数。通过三维建模软件对试验样机各个零部件进行了三维建模和虚拟装配,对试验样机进行了田间试验论证,并通过田间试验确定了收获机扶叶及夹持部分的最优参数组合,为后续榨菜收获机的改进设计提供了参考。

[1] 况觅,董鹏,李姗蓉.重庆市榨菜产销现状与分析[J].中国园艺文摘,2015(3):51-54.

[2] 韩葆颖.在特色产业链上成长的涪陵榨菜[N].农产品加工,2011(5):40-41.

[3] 吴渭尧.榨菜收割机:中国,201310720088.X[P].2013-12-23.

[4] 吴渭尧.一种榨菜收割机:中国,201410218522.9[P].2014-05-22.

[5] 吴渭尧.一种榨菜收割及清理收集装置:中国,201320856687.X[P].2013-12-23.

[6] 成大先.机械设计手册[K].北京:化学工业出版社, 2004.

[7] 濮良贵,陈国定,吴立言.机械设计(9版)[M].北京:高等教育出版社, 2013.

[8] 王志强. 4YB-I型甘蓝收获机的总体设计[D].兰州:甘肃农业大学,2011.

[9] 李小强.4YB-Ⅰ型甘蓝收获机的改进设计[D].兰州:甘肃农业大学,2013,06

[10] 周成.甘蓝收获关键技术及装备研究[D].哈尔滨:东北农业大学,2013.