基于经验进化的水电厂管网故障检测模型研究

2018-03-27李莉李军

李 莉 李 军

(1. 新疆新能发展有限责任公司大山口水电厂 2. 新疆电力有限公司博湖县供电公司)

0 引言

水电厂管网故障检测系统中的传感器数量众多,信号繁复,数据结构复杂,因此其数据分析与处理模型存在着诸多困难。新疆大山口水电厂2013年引进了国外的IFC公司的水电厂管网故障检测系统,但通过实践发现,该系统的性能尚有待提高,如:管损检测系统中的传感器种类较多,传回的信号较多,而整个检测系统建设分为多期进行,采用的传感器型号和规格不尽相同,FDDC模型的数据结构的动态类型较少,难以完全兼容上述信息,后续的信息融合非常困难。国内外众多研究人员针对这些问题开展了一系列的工作:文献[1]中讨论管网的数学建模问题;文献[2-3]讨论了在管网故障检测中引入智能算法的相关问题与解决措施;文献[4-5]研究了复杂管网仿真建模以及相关的故障诊断算法;文献[6]研究了基于神经网络的水电厂系统故障诊断方法;文献[7]研究了液体管网的智能优化设计策略。但在实际应用中,上述研究成果暴露出一些问题,基于已有研究成果,综合大山口水电厂的实际项目要求,本文提出了一种基于经验进化的水电厂管网故障检测模型 FDEE(Water Pipe Network Fault Diagnosis Model based on Experience Evolution)。

1 模型结构与主要单元

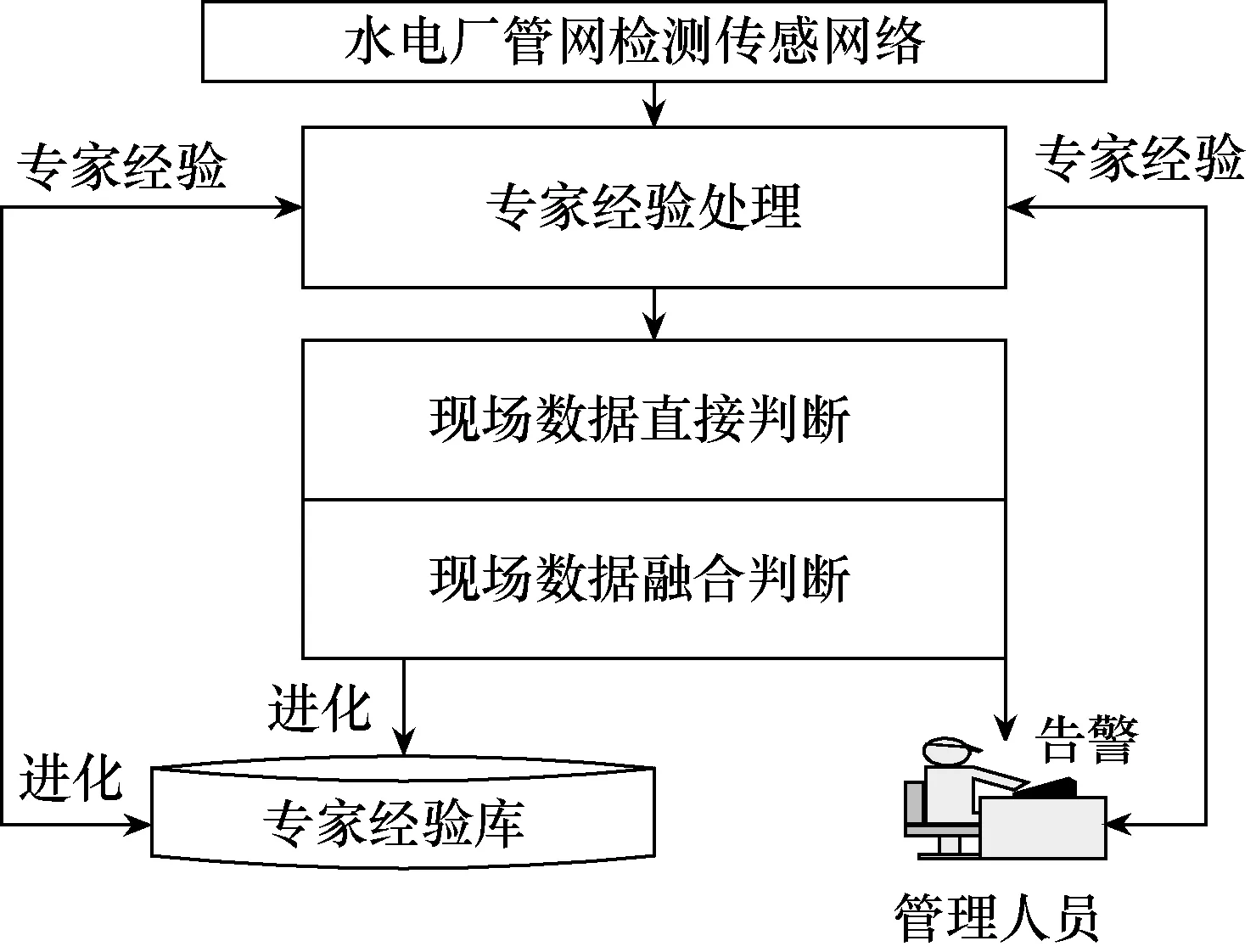

针对现场需求和研究成果的不足,FDEE与传统的检测模型相比,进行了以下主要改进,模型的总体结构与主要处理流程如图1所示。

图1 FDEE模型结构

图1为FDEE模型的结构与处理流程,从图中可以看出该模型主要包括四个模块:专家经验处理模块、现场数据直接判断模块、现场数据融合判断模块以及用以存储数据的专家经验库模块。基于这些模块,FDEE模型充分利用了管网故障检测过程中的历史数据与专家经验,破除了以前工作中的一些问题与瓶颈,如:现有模型(本文的研究主体对象为 IFC公司的 FDDC模型)的问题根源之一是历史数据与处置经验应用不充分,过分依赖传感器生成的信息。当传感网络复杂到一定程度,出现故障“蝴蝶效应”时,现有模型一方面难以应付大批量的告警数据,另一方面浪费了大量已有的成功案例等经验数据[8]。针对这些情况,FDEE模型将既有的历史处置经验与现场实时数据相融合,在进行复杂判断前,先将检测数据与历史处置经验(专家经验)进行匹配,通过对专家经验库的搜索,检索到一定的历史经验,对当前的管网故障检测实施信息支持,在一定程度上解决了这些问题。FDEE模型研究了新型的管网故障检测专家经验应用算法。这部分算法的核心是匹配算法,主要解决了管网故障诊断系统对历史专家经验难以利用的瓶颈。其主体思路是提取现场数据的特征,与专家经验库中的案例进行匹配,生成初次判断,加速检测过程;在检测结果生成,并得到验证后,将相关数据反馈给专家库,使其中的信息得以进化,以便提供更为全面、精准的专家经验。

2 FDEE模型数据处理流程

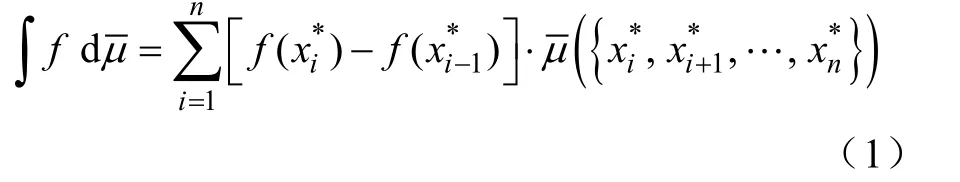

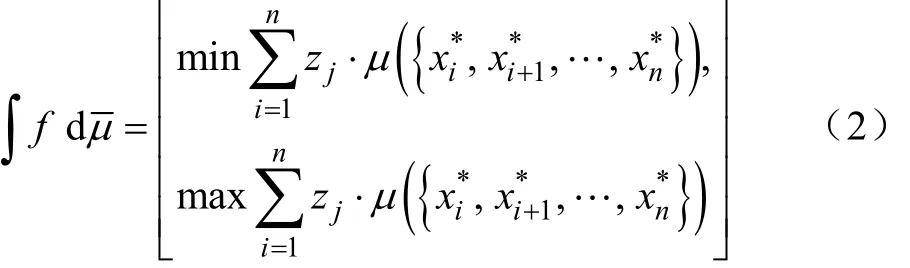

首先将整个水电厂管网的故障问题视为一个可测度空间(向量构成空间):(X, P( X ))。其中的测度函数第一位为:: P( X ) → NR,当且仅当(∅)=[0,0]时成立。而对于其中的模糊测度可以有:另有:M={μ| μl≤ μ≤ μr};如果为可测度空间(X, P( X))上的模糊测度值[9],则存在可测度函数 f:X→(-∞,+∞)。进一步可以定义其关于的积分有:综上所述,有: yl(f)=是经典的 Choquet积分。其详细的处理步骤如下。

Step1:检测开始,初始化参数和最大循环次数。

Step2:计步器设为 0,开始进行专家经验/现场数据集合的初步匹配,即通过专家经验与现场数据匹配 , 将 现 场 数 据 X = {x1, x2,… ,xn}生 成 一 个 μ 在P( X)上的模糊测度。

Step3:如果有专家经验/现场数据集合的高匹配项,则直接告警,并跳转到 Step6,如果没有则进行下一步;其中的关键算法参见下文。

Step4:通过阈值,对现场数据进行直接判断。

Step5:对现场数据进行融合处理,即:进一步对集合 x1,x2,… ,xn进行排序和删除误匹配点,可以生成有并进行下列处理:

进一步得到:

Step6:计步器加1;如果在阈值判断中检测到了故障或有高匹配项,则告警,并在结束处理后根据式(3)更新专家库,促使专家经验进化;如果都没有,但计步器超过阈值,则退出,重新获取现场数据。

3 专家经验/现场数据匹配算法

如上所述,FDEE模型采用了新型的专家经验/现场数据匹配算法,该匹配算法的描述如下。

假设专家经验/现场数据集合分别为X={ x1, x2,… ,xm}与 Y = { y1,y2,… ,yn};匹配算法的详细实施步骤如下。

Step1:计步器设置为0。

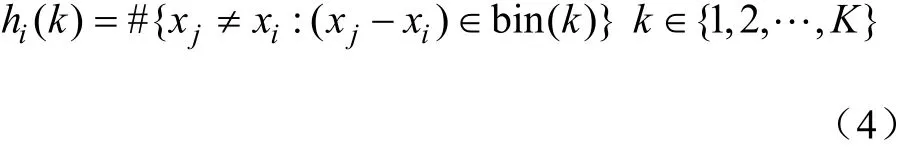

Step2:对专家经验/现场数据集合X和Y进行初始匹配;即:可以根据 X集合的某点 xi,得到剩下n-1个点的匹配上下文环境:

式中,i=1,2,…,m,而K是故障划分数。以此类推,可以定义 Y集合的某点 yj的上下文 hj(k),从而定义xi和yj的匹配代价,有:

至此,可以通过匈牙利法对两个集合进行初始匹配。初始处理后,可以有两个对应的排列X={ x1, x2,… ,xn}和 Y = { y1,y2,… ,yn}, 其 中 的 双 元 组(xi, yi)是最初的匹配元组。至此,现场数据集 X可以构建一个中值图 GX(VX,EX)来映射到专家经验集中。假设某个独立点(特征)xi是专家经验集中的一个对应节点vi,有: VX= v1,… ,vn。

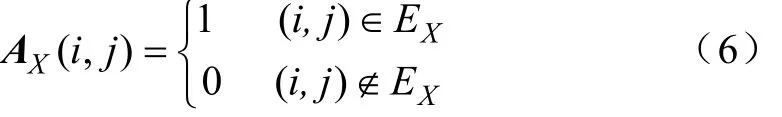

首先进行精度匹配,删除其中的误匹配项目;此时,如果xj和xi能够符合连接条件:xj是xi在经验集中最近的点,且而μ为VX为节点间所有距离的中值则二者相关,可以通过排序求得一个 GX(VX,EX)的邻接矩阵:

接着可以利用经验集 Y建造一个 GY(VY,EY)的邻接矩阵AY。并通过相似计算法来求得二者的匹配度,有 A=|AX-AY|,可得:

由于专家经验集中的数据量很大,如果直接进行匹配,将会有较多的误匹配,并且系统资源消耗较多,因此需要通过删除算法缩小两个需要匹配的集合,具体的算法参见文献[1]。对双方集合进行删除误匹配点后,将有和k<n。此时,可以开展深度匹配,由下式进行判断:

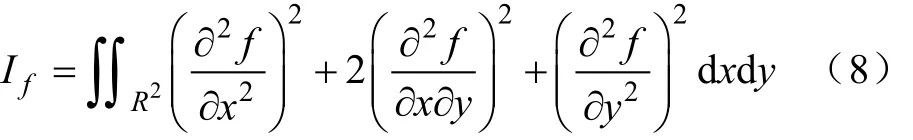

由式(8)进一步得:

其中的U(r)=r2logr2是匹配核函数;而相关参数a和w可以如下得之:

Step3:将现场数据的参数变换;将 X1转化成专家经验集中的X。

Step4:计步器加1,此时如果计算次数超过计算次数限制 Mmax或匹配度超过设定的阈值,则停止;反之退回到Step2。

4 实验结果分析

4.1 宏观性能测试

为验证FDEE模型的性能,在新疆库尔勒市大山口水电厂对其进行了实地测试。对比对象为未经修改的IFC公司的FDDC模型(2012年上线);测试环境共包括475个(套)传感器检测点和相关的配套设施(包括主控站和二级监测站)。对比中,FDEE模型和 FDDC模型均运行在主控站,对整个检测系统获取的数据进行处理,并进行性能对比。最终的测试结果如下:

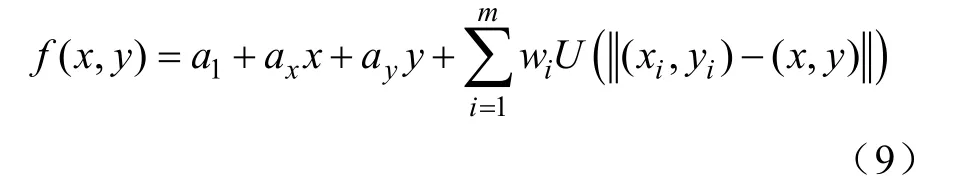

1)检测精度:如图2所示,FDEE模型的检测精度明显高于 FDDC模型(由于水电厂的传感网络规模较大且结构复杂,造成FDDC模型误检率很高,曾极大地影响了整个系统的效能发挥)。在10个检测周期中,FDEE模型的平均误报率低于27%,显示了良好的检测精度,减少了管损人员的人工出勤次数,降低了对应的开销。

图2 误检率对比

2)检测效率:如图3所示,FDEE模型的检测效率明显高于 FDDC模型。在 10个检测周期中,FDEE模型充分利用了之前的专家经验,使得平均检测发现时耗(从故障发生到检测告警之间的时间差),均大大少于 FDDC模型,而检测时耗的降低,为管网故障的早期预警和管损处理赢得了宝贵的时间。

图3 发现时耗对比

3)系统开销:如图 4所示,FDEE模型的检测性能超出了 FDDC模型,但由于经验进化的整个处理过程,相对平均地分摊在整个检测过程中,因此其系统开销(此处重点关注了内存占用率)与 FDDC模型相当,甚至有部分检测周期内的平均内存占用率低于 FDDC模型(原因是处理速度较快,匹配的系统开销少于现场数据直接或融合检测的系统开销),实际应用时并不需要配置高性能服务器,可以沿用原有设备就获得较高的检测性能,模型的性价比较高。

图4 系统开销对比

4.2 微观应用实例

下面以2017年8月17日的一次故障排除作业阐述FDEE模型的微观应用过程。下表是系统获取的传感器检测信息。

表 检测信息(2017-08-17)

两种检测模型在PTH-27检测点的检测量1和2发生异常变化时,都将实施故障诊断操作,但方法上却大相径庭。FDDC模型将直接把该检测点的上行和下行管线作为故障线路上报,后续的人工检测工作量很大。而FDEE模型将首先进行专家经验库匹配,自动输入参数为上表PTH-27检测信息以及该检测点的上下行管道的拓扑结构等,通过匹配算法得到专家经验记录;并根据专家经验记录,进行上下管线的检测信息查询,从而判断该故障是PTH-27-02检测的管线故障导致的。管损人员在处理完该项故障之后,将反馈信息至FDEE模型,调整专家经验库对应记录的经验值,并生成此次处理的对应记录促进专家经验进化。

5 结束语

针对水电厂管网故障模型存在的种种问题,提出了一种基于经验进化的水电厂管网故障检测模型,给出了FDEE模型的基本原理与关键算法,并详述了经验进化算法的细节。最终的实验结果表明,FDEE模型的故障检测精度和处理效率较高,较之 FDDC模型,需要的系统资源也比较少,能够适应水电厂生产的实际需要,实用性和适用性较强。

[1] 胡小英, 吴九辅, 程环. 支状管网的数学模型[J]. 工业仪表与自动化装置, 2004, 1(3): 58-60.

[2] 高相铭, 刘付斌, 杨世凤. 基于极限学习机的供水管网故障智能诊断方法[J]. 计算机工程与设计, 2013,34(8): 2887-2891.

[3] 郑德忠, 何乐, 周浔. 基于 Fuzzy理论的供热管网故障诊断系统的研究[J]. 传感技术学, 2003, 1(9): 367-370.

[4] 李楠楠, 郄志红, 古田均. 供水管网爆管故障诊断的PSO-SVM方法[J]. 系统工程理论与实践, 2012, 32(9):2104-2110.

[5] 姜春雷, 郭远博, 付兴涛. 基于多传感器数据融合的供热管网泄漏检测技术[J]. 大庆石油学院学报, 2011,35(3): 91-96.

[6] 曾婧, 李训铭. 基于神经网络的水电厂故障诊断优化[J]. 控制工程, 2009, 16(9): 111-114.

[7] 乔俊飞, 佟磊, 潘广源. 基于改进蚁群算法的 Hanoi给水管网优化设计[J]. 控制工程, 2013, 20(5): 483-488.

[8] 爨莹, 陈晓妮. 受限最小生成树算法在城镇管网布局优化中的应用研究[J]. 西安石油大学学报(自然科学版), 2011, 26(1): 82-87.

[9] 崔之健, 王菁, 张晓阳, 等. 基于遗传算法的油气集输管网运行效率优化[J]. 西安水电厂大学学报(自然科学版), 2008, 23(6): 59-63.