桃树坪隧道穿越富水粉细砂地层塌方处治施工技术

2018-03-27张学文

张学文

(中国铁建大桥工程局集团有限公司兰渝铁路工程指挥部, 甘肃 兰州 730070)

0 引言

隧道施工中出现的围岩变形、滑塌现象是经常要解决的主要问题之一,特别是对于富水软弱围岩隧道,出现变形乃至塌方的现象较多。许多专家学者就如何有效控制软弱围岩变形、滑塌以及快速施工技术方面做了大量的研究总结,提出了许多合理化、建设性的技术指导和施工建议,文献[1-2]就软弱围岩隧道变形控制技术进行了全面详细的研究总结; 文献[3-4]对高地应力软弱围岩隧道的变形控制也做了详细的总结和论述。但是由于隧道地质条件千差万别,软弱围岩隧道施工因受诸多未知因素的影响致使发生变形甚至塌方事故的概率非常高,对于隧道施工者来说隧道塌方处治也是必须要面对和解决的重点难题之一。由于塌方处治受地质、原施工方案等条件的限制,如何安全、快速完成塌方处治是施工技术的难点也是项目成败的关键。文献[5-7]对各自不同的软弱围岩隧道塌方处治技术、方法以及塌方处治效果做了详细的研究和总结,但是针对富水粉细砂层地质,相关的研究并不多。本文就如何借助传统的工艺工法,通过合理配置、优化、创新来处治塌方,以桃树坪隧道3#斜井正洞塌方处治的成功案例为背景,对富水粉细砂层围岩隧道的塌方处治方案、施工技术进行详细总结论述。

1 隧道基本情况

兰渝铁路桃树坪隧道工程被誉为“国内罕见,世界难题”,是兰渝线在建项目中最复杂、施工难度最大的隧道之一。隧道进口位于兰州东站出站端,出口位于榆中县方家泉村,起讫里程为DK3+430~DK6+655,全长3 225 m,设计为双线隧道。隧道地势上进口低,出口高,地形起伏大,最小埋深仅6 m,地表沟谷发育,下切较深。由于隧道围岩差,施工难度太大,增设了0#—4#共5个斜井辅助施工,先后有5家单位参与了施工会战。

桃树坪隧道3#斜井工区正洞围岩主要为上第三系富水粉细砂层,为Ⅵ级围岩。正洞出水量大,日排水量约为900~1 100 m3; 砂层致密、洁净,局部夹有不规则的卵石及钙质胶结层、块。根据现场对粉细砂的取样试验,测得含泥量为5%~10%,孔隙率为22%~26%,孔隙比为0.36~0.4,密度为2.63 g/cm3,渗透系数为10-3~10-4cm/s,水平和垂直渗透系数相差很小,未成岩,无胶结,稍有扰动即成松散粉状结构,在富水时呈流塑状,基本无自稳能力,极易发生溜塌,进而造成隧道初期支护变形、沉降以及塌方事故。

2 隧道塌方经过

2014年5月20日上午8时50分左右,桃树坪隧道3#斜井正洞重庆方向采用双导洞法进行DK5+488~+491段仰拱分块开挖施工,在进行4部底边墙向下接腿时, DK5+488边墙脚出现涌水、涌砂,并随之出现钢架外鼓和环向开裂、初期支护喷射混凝土表面开裂掉块、钢架受力发出异响等现象,现场立即暂停施工,并将人员全部撤离至安全地带,10时20分发生塌方(见图1),没有造成人员伤亡。

图1 隧道塌方照片

3 塌方原因分析及塌方影响范围的确定

3.1 塌方原因分析

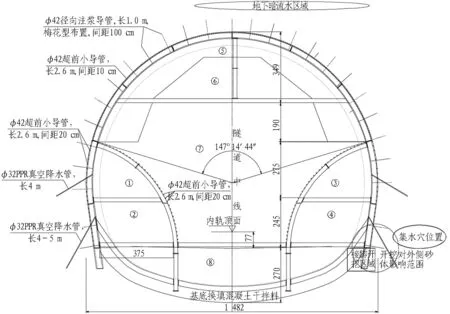

根据对现场塌方过程的观察和各部位进展情况的综合分析,本次塌方主要跟围岩本身的特性及结构构造有关。隧道采用双导洞超前法施工[8],DK5+485~+519段隧道拱、墙的开挖支护已全部完成,并没有渗水出现。在准备施工DK5+488~+491段仰拱,开挖右拱脚时突发涌水涌砂引起塌方,塌方之后隧道拱顶大面积出水,而且出水量较大。根据塌方段施工揭示的地质情况可确定隧道右边墙脚外侧2~3 m存有积水穴,拱部轮廓线3~5 m存在10 m左右宽度的地下水暗流通道跨过隧道。塌方起因分析断面示意图见图2。

图2 塌方起因分析断面示意图(单位: cm)

前期双导洞超前降水时,真空降水井管超前斜向下30°~45°外插布置,3、4部降水管恰好没能伸入到积水穴范围。隧道施工严格采用分块、短进尺、快封闭的原则进行,开挖后及时完成了初期支护背后施工扰动层的回填注浆加固,注浆加固层厚度基本为轮廓线外0.5~1.0 m,所以在前期隧道拱墙没有出现渗水现象。仰拱施工开挖右边墙脚时,先扰动破坏了积水穴发生涌水涌砂,引起初期支护背后砂体流动、滑塌,进而扰动破坏了拱顶围岩的稳定,使得地下暗流水浸入,拱部受扰动的松散砂层遇水恶化呈流塑状迅速外流,造成围岩大面积的流动、失稳滑塌,导致塌方事故的发生。后期塌方段施工时发现隧道拱部纵向15 m长度范围一直大面积出水,且出水量相当大,因此确定拱顶存在地下暗流。

3.2 塌方影响范围的确定

由于塌方主要原因是DK5+488~+491段右拱脚突然涌水涌砂、拱脚开裂失稳,根据中部核心土预留位置初步推断完全塌方段为DK5+487~+495, DK5+495~+519段受影响发生沉降变形。

根据后期塌方处理情况来看,基本跟预估相符,实际塌方范围为DK5+487~+495(长8 m),此段初期支护完全破坏。受影响变形侵限范围为DK5+495~DK5+515(长20 m),主要分2部分: 1)DK5+495~+500段破坏严重,拱、墙初期支护钢架环向沉降变形开裂严重,钢架收敛侵入净空约1.2~0.5 m,需要全断面换拱处理; 2)DK5+500~+515段拱顶沉降严重,变形沉降达0.5~0.2 m(施工预留变形量为35 cm),其中DK5+500~+505段需要拱部及右边墙换拱, DK5+505~+515段需要拱部换拱处理。隧道塌方位置及管棚设计见图3。

图3 塌方位置分析及管棚设计纵向示意图

4 塌方处理

4.1 塌方初期应急处理措施

塌方发生后,对现场采取了以下应急处理措施:

1)立即设置警戒线,并安排专人24 h值班,严禁闲杂人等靠近,防止次生灾害发生;

2)坍塌初步稳定后,从塌体坡脚堆码砂袋施作反压平台稳定掌子面,防止进一步滑塌。反压平台高度为5 m,长度至少为10.0 m,全隧宽度堆码(见图4);

3)对上部塌体网喷C25混凝土进行封闭处理;

4)对塌方口至二次衬砌端头区段监控量测点进行加密,加大量测频次,持续监测,及时掌握围岩动态,指导施工作业[9],防止次生灾害发生,确保施工作业安全。

图4 反压砂袋施工照

4.2 塌方段施工

4.2.1 整体方案确定

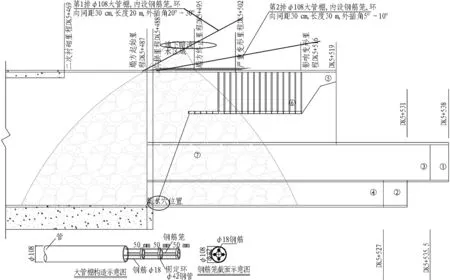

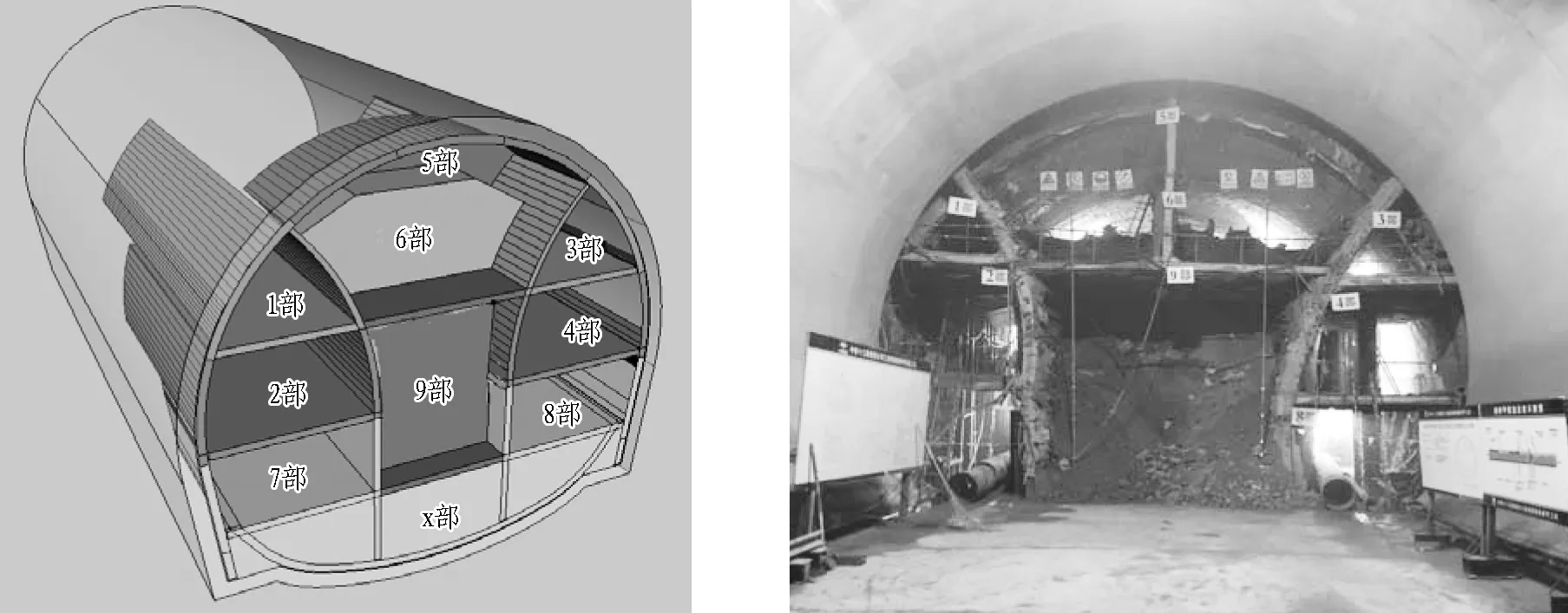

根据现场施工情况,组织专家进行会勘论证,确定了按 “先加固、再处理、衬砌紧跟、稳步推进”的施工原则,以“双层大管棚+小导管超前注浆”作为超前支护[10],考虑有效结合原双导洞超前的施工工法,采用“双侧壁”分三台阶开挖塌方段(见图5)。

图5 双侧壁导坑法施工横断面图(单位: cm)

Fig. 5 Horizontal cross-section of double-side drift method construction(unit: cm)

整体方案措施: 1)对塌体码砂袋反压完毕后,锚喷封闭滑塌面并注浆加固; 2)对DK5+480~+486段拱部进行径向注浆加固,在DK5+486.5处大角度施工第1环大管棚,通过注浆回填塌方造成的拱部空洞并对拱部松散塌体进行稳固,第1环管棚起到锚、棚、固的作用; 3)对DK5+486.5~+489塌方段采用双侧壁工法分台阶开挖并径向注浆加固; 4)在DK5+489处施作第2环大管棚,使大管棚一次性跨过塌方体,充分起到超前棚护及预加固作用; 5)利用超前管棚,采用双侧壁法顺序开挖拆换DK5+489~+500塌方段及严重变形段; 6)顺序对DK5+500~+515侵限变形段进行拆换处理; 7)及时同步进行回填注浆和二次支护加固; 8)进行仰拱二次衬砌施工,完成隧道施工; 9)开挖过程各部采用“真空轻型井点降水+集水坑集排水”法进行降排水[11]。

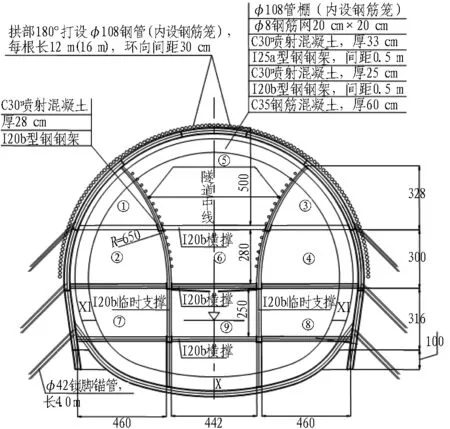

4.2.2 双层大管棚施工

大管棚施工工艺是在软弱围岩的隧道施工及塌方段处治中最常使用的传统施工方法,大管棚超前注浆预加固控制围岩沉降能力较强,且效果明显[12-13]。

根据坍塌体情况分析设计施作2环φ108大管棚,考虑顶部塌体主要为粉细砂夹杂有砂卵石,虽然松散但没有明显空腔,因此在DK5+486.5处施作第1环大管棚,管棚长20 m,外插角为20°~30°,注双液浆,管棚大角度外插,通过注浆对顶部塌体进行有效的固结,同时能起到锚固和超前棚护的双重作用; 第2环管棚在DK5+489处施作,管棚长30 m,外插角为5°~10°,注水泥砂浆,管棚一次性跨过塌方段进行超前棚护,保障了后续开挖、换拱的安全顺利进行。2环大管棚均在拱部180°布置,间距30 cm,内设钢筋笼(见图3)。

4.2.2.1 施工准备

对塌体进行码砂袋反压完毕后锚喷封闭滑塌面并注浆加固,同时对DK5+480~+486段初期支护背后进行补注浆加固;在DK5+485~486.5段上断面恢复双侧壁支护体系,侧壁与临时仰拱采用I20b钢架, 每0.5 m布置1榀,与正洞钢架逐榀连接到位;侧壁墙脚设置纵向槽钢托梁加强连接;在5部搭设施工操作平台,施作管棚导向定位钢架,按设计要求布设φ130 mm导向钢管,做好管棚施工准备工作(见图6)。

图6 大管棚施工照

4.2.2.2 管棚施工工艺

根据粉细砂地层经扰动即成松散粉状结构的特点,由于塌体中间有部分卵砾石,成孔困难,选用跟管钻进工艺施工管棚,将套管及钻杆同时钻入,成孔后取出内钻杆,顶进管棚,拔出外套管。管棚跟管钻进工艺流程见图7。

4.2.2.3 管棚制作及钻孔施工

1)管棚制作。采用外径φ108 mm、壁厚6 mm的热轧无缝钢管,按设计管节长度对钢管进行分节切割,端头套丝,丝扣长15 cm,全部加工为正丝;管节长度规格为4 m和2 m; 连接套管在工厂定制加工,长度为30 cm。

2)管棚施工步骤如下。

①施工导向架。按照测量放样点设导向钢管,自左向右顺序对应各孔编号; 搭设钻机平台,确保平台稳固,防止施钻时钻机产生摆动、位移影响钻孔质量和人身安全。

图7 管棚跟管钻进施工工艺流程图

② 钻机就位。选用YG-80跟管钻机(全液压驱动动力头式钻机),钻机要与导向管方向平行,精确核定钻机位置,确保钻机钻杆轴线与孔口管轴线相吻合。

③ 跟管钻孔。钻孔由高孔位向低孔位顺序进行,开钻时低速低压,钻进中随时测量钻机、钻杆的偏斜度,发现偏斜超标及时纠正调整。每钻进0.3~0.5 m用高压风吹孔排粉清理一次,并清洗钻杆,以保持孔内清洁,跟管钻进达设计深度后清孔退钻。

注意事项: 吹孔时中心钻具的上提距离需严加控制,禁止在钻进过程中向上起拔中心钻具或来回倒杆。在钻头接触到砾石层后,先回转,待正常后,再开风冲动钻进。

④ 管棚顶进。在套管内逐节推进φ108管棚,为满足相邻钢管接头至少错开1 m且与同一横断面内的接头数不大于50%的相关要求,分单序孔和双序孔配置管节,单序孔全部为4 m管节;双序孔内第1段、最后一段用2 m管节,其余段均采用4 m管节。

⑤ 管棚安设完成后,逐节拔出套管,管棚内安设钢筋笼。

⑥ 插管封孔。钢管内插入注浆管和排气管,排气管应深入孔底; 孔口安装止浆阀与溢浆孔,对预留管口进行保护后,对孔口空隙采用砂浆封堵密实,准备注浆施工。

4.2.2.4 管棚注浆

第1环大管棚注水泥-水玻璃双液浆,最大限度地固结顶部松散塌体及封堵渗水; 第2环大管棚注水泥砂浆。注浆按由低到高、由下往上的顺序交错进行,过程中必须多次循环补注,注浆压力保持在0.5~1 MPa,孔口溢浆孔开始冒浆后停止注浆。浆液严格按照设计配合比现场均匀拌制,随拌随用。

4.2.3 塌方、变形段开挖施工

采用双侧壁分三台阶开挖施工,遵循“重降水、强支护、快挖、快支、快封闭”的施工原则,用小管棚配合大管棚加强超前支护,循环进尺0.5 m,小管棚随钢架每榀设置,并注浆加固,充分利用9部大核心土结合临时支护体系保证支护强度与施工安全。

4.2.3.1 施工步序(见图5、图8)

1)利用上一循环架立钢架施作小管棚超前支护,开挖1部土体;及时施作初期支护及临时支护,打设钢架锁脚锚管。1部施工2~3 m后,开挖2部,接长钢架,施作初期支护及临时支护。

2)重复上一步骤,开挖3部、4部土体,施作初期支护及临时支护。

3)利用上一循环架立钢架施作小管棚,进行超前支护; 开挖5部土体,及时施作初期支护。

4)5部施工2~3 m后,削挖6部土体,安设临时仰拱,上断面封闭成环。

5)6部施工2~3 m后,开挖7部土体,接长钢架,施作初期支护及临时支护,封闭成环; 7部施工2~3 m后,开挖8部土体,接长钢架,施作初期支护及临时支护,封闭成环。

6)拖后1~2 m及时进行二次支护和回填注浆。

7)8部施工3~5 m且二次支护和回填注浆完成后,可开挖9部土体(大核心土),9部开挖随仰拱同循环推进,每循环超前仰拱1~2 m即可,开挖后及时安设临时仰拱,使之封闭成环。

8)按照左、右、中顺序分块施作5部仰拱初期支护,接长侧壁钢架,落底至仰拱初期支护钢架上,浇筑仰拱及填充混凝土,仰拱每循环进尺2 m。

9)仰拱浇筑完成后可拆除侧壁及临时仰拱,一次拆除长度不大于6 m,利用衬砌模板台车一次性完成6部二次衬砌的灌筑。二次衬砌每板6 m。

(a) (b)

注意事项: 各部按出水情况采用真空轻型井点降水后再开挖施工; 6、9部土体保留对增强临时支护作用明显,严禁超挖;施工过程中应加强监控量测,及时分析掌握围岩收敛变化情况。

4.2.3.2 支护参数

1)塌方开挖预留变形量为35 cm。

2)初期支护。全环设I25a钢架,间距为0.5 m; 每处接头部位设置4根φ42锚管,长4.0 m;全环设置φ22连接筋,“Z”字型连接,环向间距为1.0 m;布设双层20 cm×20 cm规格的φ8钢筋网片; 全环喷射33 cm厚的C30混凝土。钢架每榀设置φ42超前小导管,外插角为5°~10°,拱部环向间距为10 cm ,边墙间距为20 cm,长度为2.6 m。

3)临时支护。侧壁及临时仰拱均采用I20b钢架,间距为0.5 m; 每处接头部位设置4根长4.0 m的φ42锁脚锚管。均设置φ22连接筋,“Z”字型连接,环向间距为1.0 m。布设单层20 cm×20 cm规格的φ8钢筋网片; 全环喷射28 cm厚的C30混凝土。侧壁钢架每榀设置φ42超前小导管,外插角为5°~10°,环向间距为20 cm ,长度为2.0 m。

4)径向注浆。对初期支护背后进行回填注浆施工,拱墙设置φ42注浆小导管,长度为4.0 m,环纵间距为1.5 m×1.5 m。

5)二次支护。拱墙设I20a钢架,间距为0.5 m,拱墙挂设20 cm×20 cm规格的φ8钢筋网片,拱墙设置φ22连接筋,环向间距为1.0 m; 每榀设置16根φ42锚管,长4.0 m;拱墙喷射25 cm厚的C25混凝土。

4.2.3.3 施工降排水

各部的施工过程均采用“真空轻型井点降水+集水坑集排水”的方法进行降排水。

真空降水采用7.5 kW的V6型真空泵,连接φ32PPR降水井管。V6型真空泵的运行使各个井管周围形成负压,将粉细砂围岩中的水抽排出来,降水施工时真空负压需控制在-0.06 MPa以下,抽出的水汇集到集水坑,再用大功率水泵集中抽排到洞外。

每台V6型真空泵连接2节φ80集水主管,每节主管长4.0 m,布置8~12个带闸阀的φ32节管,通过φ32钢丝软管跟井管连接,每台真空泵可连接16~24孔管井。井管采用φ32PPR管加工,井管长度为4~5 m,管头为50~80 cm长的钻孔外包裹100目双层滤网,采用高压风或高压水直接冲孔插管施工。塌方段拱部出水量大,降水井管在初期支护钢架设立完成但未喷混凝土之前在拱部超前布设,等初期支护喷射混凝土完成后再连接主管进行超前降水,确保下一环的开挖顺利进行。

每个部位的管井及V6型真空泵数量需根据各部位出水情况来设置。

4.2.3.4 回填注浆

径向回填注浆是增强支护体系的关键工序,由于塌方段出水严重,注浆采用水泥-水玻璃双液浆,水泥浆的水灰比为1∶1,水玻璃玻美度为30~40 °Bé,水泥-水玻璃体积比为1∶0.3~1∶1。注浆过程中必须多次循环补注,确保回填密实,注浆压力控制在0.2~0.5 MPa为宜。通过径向注浆可将初期支护和围岩固结到一起,使超前导管、径向注浆管、初期支护钢架与初期支护背后的松散砂体固结成一个完整的混凝土受力壳,增强了隧道的支护强度和周边围岩的整体稳定性。

4.2.3.5 仰拱及二次衬砌施工

仰拱施工为关键工序,采用短进尺,分部、分块开挖支护,一次性浇筑完成。仰拱开挖按左、右、中的顺序分块进行,左、右块开挖循环进尺为0.5~1 m,先开挖左右块接长侧壁钢架,与仰拱钢架螺栓连接分块封闭成环;待左、右侧掘进完成2 m后即可开挖一循环中部,完成整体仰拱初期支护;然后绑扎仰拱钢筋,完成仰拱及填充的混凝土浇筑。仰拱施工必须保留侧壁及临时支护,根据量测,待初期支护变形稳定后,按二次衬砌循环进尺长度拆除侧壁及临时支护,随后进行二次衬砌施工。

严格控制仰拱、二次衬砌的循环进尺与步距[14-15]。仰拱循环进尺为2 m,二次衬砌循环进尺为6 m。仰拱滞后9部(大核心土)1~2 m,二次衬砌紧跟仰拱施作,采用6 m衬砌台车拱墙一次性整体灌注。

为缩短仰拱与二次衬砌间的步距,利用衬砌台车加工伸缩长度3 m的操作平台,借助平台进行拆除临时支护、挂设土工布防水板及钢筋绑扎等施工作业。

5 塌方处治效果

5.1 塌方处治施工要点

1)双层大管棚对塌方处治起到很重要的作用,特别是第1环管棚。由于粉细砂地层的特殊性,坍塌后的砂体变松散,但是没有明显的空腔,所以大管棚采用20°~30°外插,通过注浆可对顶部松散塌体进行有效固结和锚固。管棚不仅起到超前棚护的作用,而且对固结后的坍塌体起到很好的锚固作用,一定程度上解决了粉细砂塌体难自稳、持续流塌的问题。第2环管棚采用小外插角一次性跨过塌方段进行超前棚护,确保后续开挖、换拱施工安全顺利完成。

2)虽然采用双侧壁法开挖塌体,但并没有完全按照标准的双侧壁工法施工。合理融入台阶法、保留大核心土法,先上断面封闭成环开挖推进,后跟进下半断面,这样既能快速探明塌方的范围情况,提高了施工效率,又能有效地保障施工安全。开挖过程通过充分保留6部、9部大核心土,使核心土体跟侧壁、临时支撑有效地结合在一起共同受力,有效地控制了围岩的收敛变形,保证了施工安全性。

3)采用双侧壁法处治塌方,处治完成后可直接过渡到双导洞超前法施工正常段,减少了工法转换对施工的影响,保证了施工安全,提高了施工进度和效率,节约了施工成本。

4)塌方后拱部发生大量出水,结合前期的施工降水经验,对拱部充分采用真空轻型井点降水并取得成效,保障了塌体的顺利开挖。而且各部支护完成后及时注浆回填、多循环补注,很好地加强了围岩的稳固和支护的效果,有效地控制了围岩的收敛变形。

5.2 塌方处治施工效果

桃树坪隧道施工过程中各工区都出现过不同程度的变形、坍塌情况,相对来说本次塌方处治的进度、效果是最好的。桃树坪隧道3#斜井正洞采用优化改进后的“真空降水+双层大管棚+小管棚+双侧壁”方案处治塌方, 共30 m的塌方变形段耗时6个半月安全顺利完成处治,虽然表面看进度并不快,但相比桃树坪隧道5家参建单位月平均8~12 m的施工进尺来分析是相当成功的。

施工实践证明,优化改进后的“真空降水+双层大管棚+小管棚+双侧壁”法对处治富水粉细砂层围岩塌方是比较成功的,针对坍塌后的富水粉细砂层地质的特殊性,很好地稳固了坍塌松散体,有效地控制了围岩的再次变形,提高了施工效率,保障了隧道施工安全及工程质量。

6 结论与讨论

软弱围岩隧道施工发生初期支护变形、坍塌的几率相当大,塌方处治难度极大,处理不当极易引发次生灾害,形成恶性循环。特别对于富水粉细砂围岩(Ⅵ围岩)隧道,发生坍塌后松散的砂体将会持续流塌、无法自稳,塌方漏斗持续扩大,会引起整个地表的大型塌陷事故,所以塌方处治难度极大。采用优化改进后的 “真空降水+双层大管棚+小管棚+双侧壁”法处治富水砂层围岩塌方是一种相当有效的处理方法,整个施工方案是在传统施工工艺的基础上,结合实际围岩状况打破常规,进行了大胆、合理的优化改进,如大角度大管棚、拱顶超前真空降水、台阶法施工双侧壁、充分保留核心土(9部)、分部快速封闭成环、及时回填注浆等,这一系列措施对处理富水粉细砂围岩隧道塌方非常实用,很好地解决了富水粉细砂塌体的排水、稳固以及塌方处治过程中围岩二次变形、开挖困难等问题,实施效果明显。既保障了施工安全质量,又充分利用了传统工艺在施工中操作熟练度高、易组织、成本低等优点,提高了塌方处治效率和施工进度。桃树坪隧道3#斜井正洞塌方处治的成功可为同类型隧道施工提供技术参考和借鉴,下一步的研究可针对支护参数方面进行优化,进一步提高施工效率,减少支护成本。

[1] 杨家松.大断面软岩隧道变形控制技术研究[J]. 隧道建设, 2015, 35(4): 359.

YANG Jiasong. Study of deformation control technology for large cross-section tunnel in soft rock[J]. Tunnel Construction, 2015, 35(4): 359.

[2] 关宝树.软弱围岩隧道变形及其控制技术[J]. 隧道建设, 2011, 31(1): 1.

GUAN Baoshu. Deformation of tunnels with soft surrounding rocks and its control[J]. Tunnel Construction, 2011, 31(1): 1.

[3] 赵福善. 兰渝铁路两水隧道高地应力软岩大变形控制技术[J]. 隧道建设, 2014, 34(6): 546.

ZHAO Fushan. Technologies to control serious deformation of soft rocks with high ground stress: Case study of Liangshui Tunnel on Lanzhou-Chongqing Railway[J]. Tunnel Construction, 2014, 34(6): 546.

[4] 李国良, 朱永全.乌鞘岭隧道高地应力软弱围岩大变形控制技术[J]. 铁道工程学报, 2008(3): 54.

LI Guoliang, ZHU Yongquan. Control technology for large deformation of highland stressed weak rock in Wushaoling Tunnel[J].Journal of Railway Engineering Society, 2008(3): 54.

[5] 覃显光.铁路软弱围岩隧道施工塌方处治技术[J]. 华东科技(学术版), 2012(11): 418.

QIN Xianguang. Countermeasures for collapse of soft-weak rock railway tunnel[J]. East-China Science & Technology (Academic Edition), 2012 (11): 418.

[6] 陈良兵.大跨度软弱围岩隧道塌方处治施工技术[J]. 铁道建筑技术, 2016(7): 29.

CHEN Liangbing. Construction technology of large section soft surrounding rock tunnel collapse treatment[J]. Railway Construction Technology, 2016(7): 29.

[7] 赖金星, 邱军领, 牛方园, 等.浅埋偏压黄土隧道塌方处治及效果分析[J]. 现代隧道技术, 2017, 54(2): 194.

LAI Jinxing, QIU Junling, NIU Fangyuan, et al. The effects of treatment of collapses in shallow-buried loess tunnels with unsymmetrical loading[J]. Modern Tunnelling Technology, 2017, 54(2): 194.

[8] 张学文.桃树坪隧道穿越富水粉细砂地层双导洞超前法施工技术[J]. 隧道建设, 2016, 36(5): 577.

ZHANG Xuewen. Advanced double-drift construction technologies for Taoshuping Tunnel crossing water-rich fine silty sand strata[J]. Tunnel Construction, 2016, 36(5): 577.

[9] 马士伟, 韩学诠, 廖凯, 等. 大断面软弱围岩隧道防塌方实时监测预警标准研究[J]. 铁道工程学报, 2014(9): 88.

MA Shiwei, HAN Xuequan, LIAO Kai, et al. Warning standards study of real-time monitoring for anti-collapse in large cross-section tunnel of soft and weak surrounding rock[J]. Journal of Railway Engineering Society, 2014(9): 88.

[10] 祁卫华. 第三系富水砂岩铁路隧道施工技术[J]. 现代隧道技术, 2015, 52(1): 177.

QI Weihua . Construction of a railway tunnel in water-rich tertiary sandstone[J]. Modern Tunnelling Technology, 2015, 52(1): 177.

[11] 张学文. 富水饱和砂土隧道施工降水技术探讨[J]. 科技创新与生产力, 2012(4): 92.

ZHANG Xuewen. Discussion on technology of precipitation of tunnel construction of sandstone of saturation and water-rich [J]. Sci-tech Innovation and Productivity, 2012(4): 92.

[12] 赖金星, 汪珂, 郭春霞, 等. 软弱围岩隧道管棚水平旋喷组合预加固变形规律[J]. 隧道建设, 2015, 35(5): 404.

LAI Jinxing, WANG Ke, GUO Chunxia, et al. Deformation law of composite structure of pipe roof and horizontal jet-grouting pile reinforcement in tunneling in weak strata[J]. Tunnel Construction, 2015, 35(5): 404.

[13] 孙明彪. 富水糜棱岩大断面隧道Ⅵ级围岩变形控制技术[J]. 现代隧道技术, 2014, 51(2): 152.

SUN Mingbiao. Deformation control for a large section tunnel in water-rich mylonite with grade Ⅵ surrounding rock[J]. Modern Tunnelling Technology, 2014, 51(2): 152.

[14] 史继尧, 王玥. 仰拱步距和台阶长度对软岩大断面隧道稳定性影响分析[J]. 隧道建设, 2017, 37(4): 428.

SHI Jiyao, WANG Yue. Analysis of influence of invert arch step distance and bench length on stability of large cross-section soft rock tunnels[J]. Tunnel Construction, 2017, 37(4): 428.

[15] 徐松. 牡绥铁路兴源隧道软岩大变形控制技术[J]. 隧道建设, 2016, 36(8): 997.

XU Song. Large deformation control technologies for soft rock of Xingyuan Tunnel on Mudanjiang-Suifenhe Railway[J]. Tunnel Construction, 2016, 36(8): 997.