强夯法加固在填方地基处理中的应用

2018-03-27陈智贤

陈智贤

(广东省地质工程公司,广东广州510080)

1 概述

强夯法又称动力固结法或动力压实法,这种方法是反复将重锤提到一定高度使其自由落下,在极短的时间内给地基土体施加一个巨大的冲击和振动能量,使地基填土密实,从而提高地基土的强度并降低其压缩性,改善地基土性能。

强夯法处理高填方地基,与其他地基处理方法相比具有费用低、施工设备简单、速度较快,效果显著等优点,是一种比较理想的地基处理方式。多用于新建工程的地基处理,也广泛适用于处理碎石土、砂土、粉土、粘性土、杂填土等地基工程中;本文就是根据一个工程实例,着重分析研讨设计、施工、质量控制与检测等关键问题,为类似工程地基加固做借鉴。

2 工程概况

温泉高尔夫花园,位于广州市从化温泉镇。拟建建筑物主要为别墅建筑群,层高多为3~4层。个别5~6层,场地大多为挖、填方区,分3期施工,本工程为1~2期,填方面积约50000m2,该场地原为两山夹沟,高差相差较大,经就地挖填而成。

根据场地的工程地质勘察资料分析,加固区场地人工填土,由花岗岩风化残积砂质粘性土新近堆填,结构非常疏松,挖填时碎石及块石杂乱无章且极不均匀,回填质量差,填土承载力较小,填土厚度约7.00~25.00m,不均匀沉降隐患较大,存在不同程度的湿陷性,如不予处理难于满足设计要求。采用其它地基加固处理方法(如挤密碎石桩、钻孔灌注桩、挖孔桩)处理这种地基,不仅造价昂贵,而且工期长,施工难度较大,因此采用一种较为成熟,且施工工艺简单、经济的地基加固方法进行地基加固处理显然很必要,根据场区填土土性及建筑物的荷载要求,采用强夯法对该地基进行加固,通过对不同填土深度采用不同加固能量的强夯加固,达到提高地基承载力、减少不均匀沉降的目的,根据设计要求,加固后地基土承载力特征值不小于200kPa,要求加固深度不小于6m,压实系数不小于0.95。

3 强夯法加固机理及设计

3.1 加固机理

强夯法是众多地基加固方法中最简单、最经济的一种地基处理方法。它是反复用吊升设备将很重的锤提到一定高度使其自由落下,对地基土产生强大的冲击能,在地基土中所出现的冲击波和动应力,可使土体强度提高,压缩性降低,改善地基性能,同时夯击能还可提高土层的均匀程度,减少将来可能出现的差异沉降,尤其适宜于多孔隙、粗颗粒、非饱和土。该工艺具有设备简单、施工速度快、适用范围大、加固质量可靠、使用经济、工后沉降小等优点。

本工程拟建场地为挖、填土方场地,深浅不一,有的区域为挖方,有的区域为填方,且填方深度相差较大,填土系任意堆填的花岗岩残积砂质粘性土夹块石,故不均匀性、松散性及密实性差、承载力低、自重固结沉降大等特点。鉴于场区土的特点,且存在不同程度的湿陷性。采用强夯法加固回填土,对不同的填土深度,选用不同的夯击能、夯击次数、夯点间距等强夯参数,从而保证不同厚度的填土都得到加固,使土体物理力学性质得到改善并趋于均匀。

3.2 强夯法加固的设计基本要求

3.2.1 加固目的

为提高地基承载力和减少不均匀沉降,要求处理后承载力特征值不小于200kPa;加固影响深度不小于6m;压实系数不小于0.95。

3.2.2 加固的范围

由于基础应力的扩散作用,强夯处理的范围应大于建筑物基础范围,具体的放大范围可根据其构作物来考虑,原则上范围为每边超出基础外缘的宽度宜为设计处理深度的1/2至2/3。并不宜小于3m。本工程确定超出建筑外轮廓6m。

3.2.3 强夯施工初步参数

根据设计要求以及《建筑地基处理技术规范》(JGJ79-2002、J220-2002)、综合考虑上部结构荷载状况、地基承载力及变形要求以及填土层的厚度,并结合我公司近几年在广州地区工程实践经验初步确定的强夯参数,提出强夯试验方案,进行现场试夯。

强夯施工前,场地应按设计要求,分层回填至设计标高,推平。

根据不同土质条件待试夯结束数周后,对试夯场地进行测试,并与夯前测试数据进行对比,检验强夯效果,确定工程采用的各项强夯参数。

施工参数初步确定(见表1),并通过以下试夯3条原则,试夯修正再确定具体的施工参数,点夯收锤标准应满足以下3点:

(1)坑底土不隆起,夯坑周围地面隆起明显(大于1/4夯沉量体积),但不应发生过大的隆起。

(2)夯坑不得过深,以免造成提锤困难,为增大加固深度,可在夯坑内填加粗颗粒形成土塞,以增加锤击数。

(3)每击夯沉量不宜过小,过小无加固作用,最后2击平均夯沉量不大于50mm。

3.2.3.1 有效加固深度

表1 强夯施工初步参数表

式中:H——强夯的有效加固深度,m;

M——夯锤重,t,本工程M=25t;

h——落距,m,本工程h=16.5;

k——0.55。

估算理论有效影响深度约H=11.2m。

估算影响深度由Menard公式确定:7.0m,取h=6.5m。

3.2.3.2 夯击能

单击夯击能=夯锤重×落距,即:

本工程确定单击夯击能为4000kN·m,满夯单击夯击能为1500kN·m。

3.2.3.3 夯击次数

以夯坑的压缩量最大,夯坑周围隆起量最小为确定原则;同时满足最后2击的平均夯沉量不大于50~100mm(见下式),对夯坑周围隆起量较小时,可增加夯击次数减小夯击遍数。

鉴于工程承载力特征值要求较高,本工程应采用2遍点夯,2遍满夯。点夯单击能量4000kN·m进行,点夯击数为6~8击;然后采用低能量进行满夯,满夯单击能量1500kN·m;低能量满夯,目的主要是处理表面土层尤其是夯坑之间的空隙。第三及第四遍取落距6.5m,每点连续3~4击,下一夯与前一夯点相互搭接0.8D。

夯击次数采用前后2击累计沉降差控制:

式中:ΔS——前后两击累计沉降差,mm;

夯击点布置是否合理与夯实效果有直接关系,根据建筑结构的基础型式和加固要求确定,可采用等边三角形、等腰三角形或正方形布置。

夯击点间距的确定,一般根据地基土的性质和要求加固深度而定。由于要求加固深度较大,因此第一遍的夯点间距不宜过小,以免夯击时在浅层形成密实层而影响夯击能往深层传递。还必须强调,若各夯点之间的距离太小,在夯击时上部土体易向侧向已夯成的夯坑中挤出,从而造成坑壁坍塌,夯锤歪斜或倾倒,而影响夯实效果,若夯点间距过大,也会影响夯实效果。

根据经验,第一遍夯点间距一般为5~9m,以后各遍夯击点间距可与第一遍相同,也可适当减小。对要求加固深度较深,或单击夯击能较大的工程,第一遍夯击点间距宜适当增大。

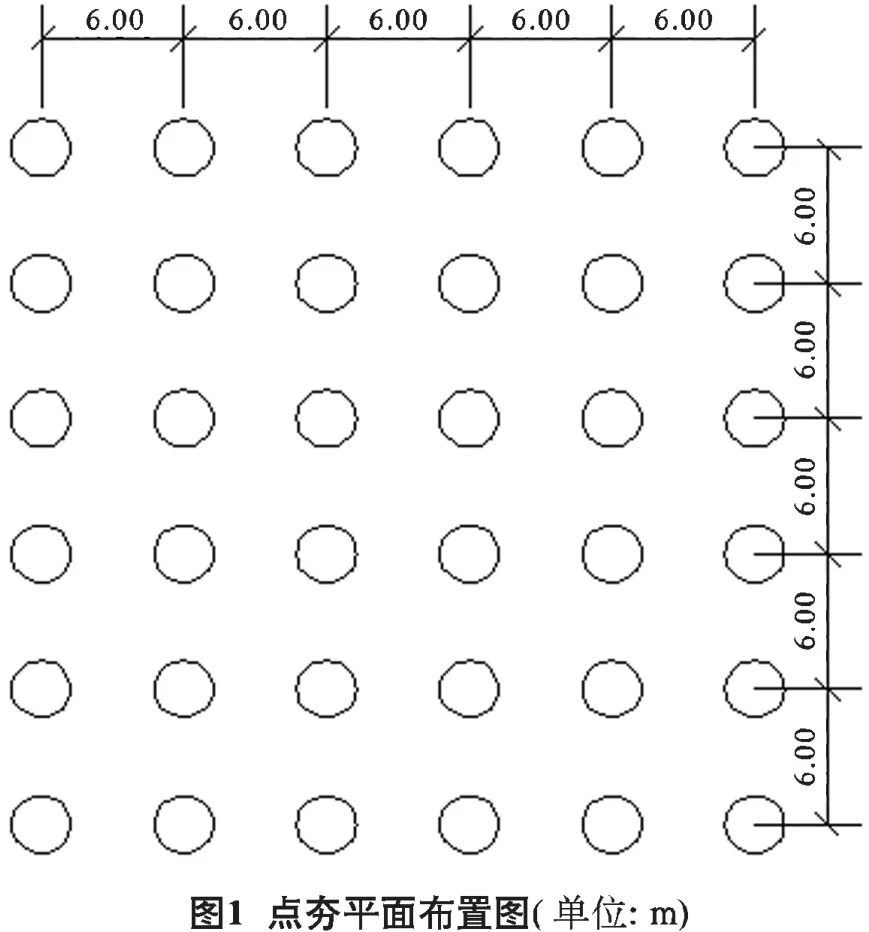

根据场区的地质条件和施工条件及加固深度要求,本工程采用正方形布置,第一遍夯击点间距可取6m,以后各遍夯击点间距可与第一遍相同。满夯间距0.8D(即下一夯与前一夯痕互错0.8D)。

各点夯要求如下:

(1)第一遍点夯。按照6m×6m正方形布点,单击能4000kN·m,每夯点6~8击。

(2)第二遍点夯,按照6m×6m正方形布点,与第一遍互为插点,单击能4000kN·m,每夯点6~8击。

(3))第三遍满夯,以0.8D间距搭夯,单击能1500kN·m,每夯点3~4击。

(4))第四遍满夯,以0.8D间距搭夯,与第三遍满夯互为插点,单击能1500kN·m,每夯点3~4击。

3.2.3.5 间歇时间

2遍夯击之间应有一定的时间间隔,以利于土中超静孔隙水压力的消散,由于本场区填土为花岗岩砂质粘性土夹较多碎石,其渗透性相对较好且水位埋藏较深,因此间歇时间可适当缩短至3~5d内。

4 强夯法施工流程

本工程的施工流程如下:

夯区放线布点、测量夯前地面高程→选点试夯、检测及校正施工参数→测放第一遍夯点、(夯前动力触探试验)进行第一遍点夯→场地整平→测放第二遍夯点、进行第二遍点夯→平整场地、普夯→测量夯后地面高程→夯后验收检测(夯后动力触探试验)平板试验。

4.1 施工准备

(1)技术准备:开工前必须组织专业技术人员认真分析理解施工图纸、了解设计意图及现场地质条件,现场负责人应向参加施工的人员进行全面的技术、安全交底,向他们阐明设计意图、操作规程和方法以及工程要达到的设计标准。使所有施工人员对将要进行的施工做到心中有数,以便工程有效、有组织、有秩序地进行。

(2)设备物资准备:因参加本工程所需的大型设备较多,因此分批组织设备进场,强夯机、夯锤(1台套)、推土机、XY-100型钻机。根据工程进展依此进场。

(3)现场准备:在技术、设备、材料准备的同时,应迅速组织人员进行现场平面布置,包括临时设施、起夯面高度的确定及测量控制网的设置。

4.2 试夯

强夯施工前,根据初步确定的强夯参数,在现场有代表性的场地上进行试夯,并通过测试,与夯前测试数据进行对比,检验强夯效果,以便最后确定工程采用的各项强夯参数。若不符合设计要求,则应改变设计参数。在进行试夯时,也可采用不同设计参数的方案,进行比较、择优选用。

试夯后地基平均下沉0.52m,夯击点周围没有隆起现象,在夯击截面2.5m范围内,标高都有下降。通过现场测试,地基承载力提高1.5~2.5倍,有效影响深度达12m左右,土的湿陷性全部消除。说明初步确定的强夯施工参数可达到设计要。

4.3 夯前场地平整

预先估计强夯后可能产生的平均地面变形,并以此确定夯前地面高程,然后用推土机平整,场地应按设计要求分层回填至设计标高,场地表层回填500厚的碎石加粗砂(比例为7∶3),并推平。

4.4 夯前动力触探试验

在夯区内呈对角布置动力触探试验点,点距为3m,对人工填土夯前进行圆锥重型(N63.5)动力触探测试工作,夯前其承载力特征值最小平均值夯前为78~141kPa。

4.5 夯击点的布置

本工程根据场区的地质条件和施工条件及加固深度要求进行布点:

(1)点夯见图1,满夯点见图2。

夯点的平面布置原则上应根据建筑物的结构类型来确定。本工程采用正方形布置,这样既保证了重点,又可确保夯击面积。

夯点间距:第一遍人工点夯间距为6m、第二遍与第一边互为插点。

夯击次数及遍数,本工程采用二次点夯二次满夯。

(2)点夯:点夯施工参照设计击数范围,并控制最后2击夯沉量小于50mm,施工应有规律、有顺序的进行夯击,避免不规则、紊乱的夯击。场地周围与挡土墙相临的强夯区设置隔震沟,沟深3.0m、宽2.0m,必要时设置测斜仪检控。

(3)建筑物及其外轮廓6m地基不论是挖方或填方,为保证质量,都应列为(重点)强夯区域,应加强管理,做好质量检控。

(4)挖方区至少应做低能量强夯或只做普夯,夯击能量可根据土工指标和设计强度而定,本工程单击能量1500kN·m。

(5)应做好地表排水和夯坑排水等工作,以保证强夯效果。

(6)必要时在夯坑中回填粗砾料或块石等以满足强夯质量。

4.6 强夯的施工要点

为使强夯加固地基得到预想的加固效果,正确适宜地组织施工,加强施工管理的同时,强夯施工应按试夯后所确定的施工方案及试夯确定的技术参数进行。就强夯的施工工序做简要说明。

4.6.1 施工步骤

(1)在已平整好的场地上标出第一遍夯点位置并测量场地高程;

(2)起重机就位,使夯锤对中夯点位置;

(3)测量夯前锤顶高程;

(4)将夯锤起吊到预定的高度,待夯锤脱钩自由下落后,放下吊钩,测量锤顶高程;

(5)重复步骤4;按设计和试夯的夯击次数及控制标准完成1个点的夯击;

(6)重复步骤2~5,完成第1遍全部夯点的夯击;

(7)推土机将夯坑填平,停歇规定的间歇时间,待土中超静孔隙水压力的消散;

(8)按上述步骤逐遍完成全部夯击遍数.再用低能量满夯,将场地表层松土夯实并测量夯后场地高程;

4.6.2 强夯过程的记录及数据整理

(1)每个夯点的每击夯沉量、夯坑深度、开口大小、夯坑体积,填料量都须记录。

(2)场地隆起、下沉记录,每遍夯击后场地的夯沉量、填料量记录。

(3)满夯前应根据设计基底标高,考虑夯沉预留量并整平场地,使满夯后接近设计标高。

(4)记录最后2击的贯入度,看是否满足设计或试夯要求值。

4.6.3 强夯施工的注意事项

(1)由于强夯的施工顺序是先深后浅,即先加固深层土,再加固中层土,最后加固浅层土。

(2)注意吊车,夯锤附近的人员安全,吊车要按其性能要求工作,不得超负荷工作。

(3)做好强夯区附近建成构筑物防振措施,应在强夯区边缘和构筑物间设置隔振沟,以减少强夯施工对已建成构筑物的影响。

5 质量保证控制措施

(1)严格按规范和设计要求进行施工,施工前做好技术交底工作,每一环节应做好记录。

(2)施工过程中应有专职质检员对夯点位置、夯锤落距、夯击次数、夯沉量、收锤标准、施工原始记录进行全方位的质量检控,并建立施工日记。

(3)各夯点的定位允许误差不大于±50mm。施工应有规律、有顺序夯击,避免不规则、紊乱的夯击.

(4)强夯施工最好在睛天进行,禁止在雨中或雨后立即施工,并在场地周围做排水措施,避免下雨后场地积水。排水沟的间距不宜大于15m。

(5)每点夯击数严格按试夯或设计所确定的击数,落距施工,如夯坑底倾斜,倾角超过300时,要用粗砂碎石将夯坑填平,方能进行下一次夯击,以免影响加固效果。

(6)发现漏夯和偏差应及时纠正,强夯应合理安排间隔时间,并确认在孔隙水压力消散之后进行。

(7)加强中间的检测工作,主要采用N63.5动力触探检测,动力触探布置可按对角线或平行垂直线走向布置,各点间距为3~4m,检测深度15m,中间检测发现问题及时补夯,直到合格。

6 强夯施工质量检测

强夯施工结束7d后,采用载荷试验,测密度求压实系数,触探原位测试3种方法进行检测。

6.1 载荷试验结果

由质检部门对该加固工程进行压板试验(1.0×1.0刚性承压板),在地表积水较少的情况下,经强夯后的承载力提高幅度较大,地基土承载力达240kPa。

6.2 触探原位测试结果

由于被处理的土体为花岗岩残坡积填土中夹较多碎石块,轻便触探(N10)无法击进,故采用重型(N63.5)触探对填土进行夯前夯后检测。

通过对场区地基土强夯加固后,进行重型(N63.5)动力触探测试,从锤击数与贯入深度关系曲线图中反映出地基土在夯前、夯后的强度变化。

根据《工程地质手册》中附表3-2-20,经夯击处理后的填土其N63.5≥5击/10cm时,即可满足f≥200kPa的需求。

填土夯前其承载力特征值最小平均值为132~1861kPa。

经夯击处理后的填土N63.5=6~10击/10cm,承载力特征值最小平均值为245~350kPa。

加固深度约0~13.00m(见表2)。

从触探各深度段结果表明,经过强夯加固地基后,地基结构得到改善,地基土承载力比原来提高1.13~2.5倍,从锤击数与贯入深度关系曲线图中反映出夯后地基土均匀性较好、密实性增加,承载力得到提高,加固效果明显,其加固深度一般在0~13m左右,上部1~5m效果明显,尤其是地基表面(约0~2m),形成一层比较密实的表层(硬壳)。夯后承载力最小平均值一般为fk=203~350kPa。

由此可知夯后填土承载力特征值满足f不小于200kPa的需求。

加固深度满足设计不小于6m的要求。

表2 夯前夯后承载力最小平均值比较表

6.3 压实度测试结果

强夯区共选50点进行压实度测试,填土的干密度ρd=1.73~1.78g/cm3,最大干密度ρdmax=1.81~1.86g/cm3,压实系数λc=0.955~0.957;满足设计提出的不小于0.95的要求。

6.4 沉降观测

本工程的强夯施工于2006年8月完成,经施工后3年定期的建筑物沉降观测数据分析,其沉降量在允许范围内,测定表明,沉降基本稳定。

7 强夯加固效果

(1)填方区经强夯加固后,地基土承载力及压实度及加固有效深度均满足设计要求,根据建筑物的沉降观测数据分析,其沉降量在允许范围内,坐落于强夯填土上的建筑物使用正常,建筑物建成后多年,并经过雨季的考验,未发现下沉及开裂现象。

(2)强夯法加固地基,能代替某些桩基础而节省钢材、木材和水泥,而且速度快、效果好、投资少,是一种经济、简便的地基加固方法。

小区85%的建筑物基础直接置于强夯面上,为施工创造了方便条件,也为短期内建筑物的建成创造了条件。与其它方法处理相比(如挖孔桩)节省经费,且工效高,施工速度快;工期提前3个月左右,节省了大量的钢材、水泥等建筑材料,创造了较好的经济效益和社会效益。

(3)该方法经验较为成熟,并比其它方法成本低,施工工艺及设备简便,使用土质范围广,加固效果明显,质量可靠,且可获得较高的地基承载力,土粒结合紧密,有较高的结构强度,工期短,可节省加固原材料,有较大的经济效益。

(4)从技术可行、质量可靠、安全稳妥、经济合理4个方面做综合分析,强夯加固是值得推广使用的一种地基处理方法。

[1]JGJ79-2002、J220-2002建筑地基处理技术规范[S].北京:中国建筑工业出版社,2002.

[2] 徐至钧,张亦农.强夯和强夯置换法加固地基[M].北京:机械工业出版社,2004.

[3] 叶书麟.地基处理工程实例应用手册[M].北京:中国建筑工业出版社,1998:55-108.

[4] 张永钧.强夯法加固地基的原理和应用[M].山西:太原工业大学,1985.

[5] 牛志荣.地基处理技术及工程应用[M].北京:中国建材工业出版社,2005:55-112.