高温深井复杂岩性气藏压裂技术

2018-03-27刘彝颜菲吴均罗成徐建华

刘彝, 颜菲, 吴均, 罗成, 徐建华

(中石油冀东油田公司钻采工艺研究院,河北唐山063002)

南堡五号构造储层埋深为4781.6~5200 m,地温梯度为3.5 ℃/100 m,储层岩性以玄武岩、火山岩、致密砂岩为主,含气井段中,玄武岩、火山碎屑岩含量较高,储层厚度大,单井平均钻遇火山岩厚度为146.3 m,储层平均孔隙度为7.1%,平均空气渗透率0.04 mD,裂缝是主要的储集空间和涌流通道,无自然产能,只有进行大规模的增产改造才能获得产能[1-5]。前期针对火山岩储层,采用套管压裂,φ139.7 mmP110的套管,排量为2 m3/min时,施工压力为70 MPa,超过套管承压极限,导致施工失败。通过储层岩心资料综合实验评价,认为储层温度高、杨氏模量高、施工压力高、排量受限、滤失大、裂缝起裂延伸困难、多裂缝沟通难度大是影响施工和改造体积的主要因素。

1 南堡五号构造岩心压前储层评价

1.1 岩心全岩及黏土分析

对该区块所有取心井进行实验,具体数据见表1~表 3。

表1 全岩分析统计

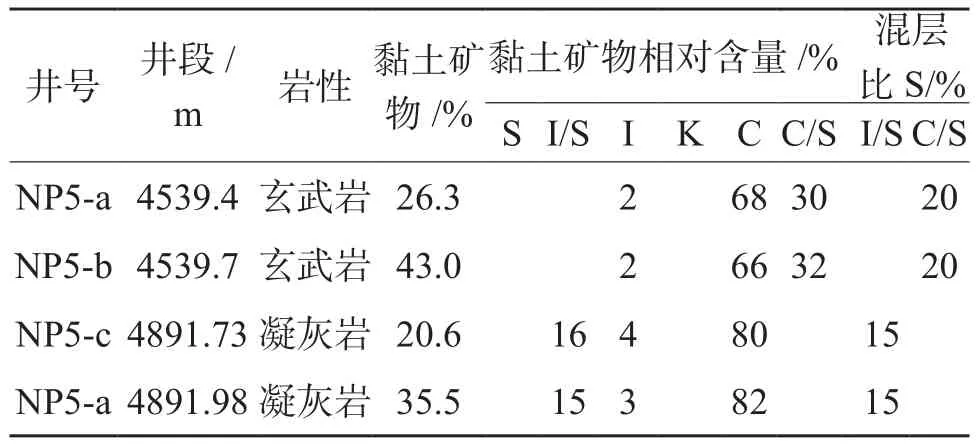

表2 黏土矿物相对含量统计

表3 95 ℃酸溶蚀实验结果

实验表明,玄武岩和凝灰岩中方解石含量较高,多裂缝中充填物多为酸溶矿物,盐酸与土酸的溶蚀率较高,黏土矿物含量高,黏土中绿泥石含量较高,存在酸敏特征,需要优化酸液铁离子稳定性能。

1.2 储层物性及润湿性

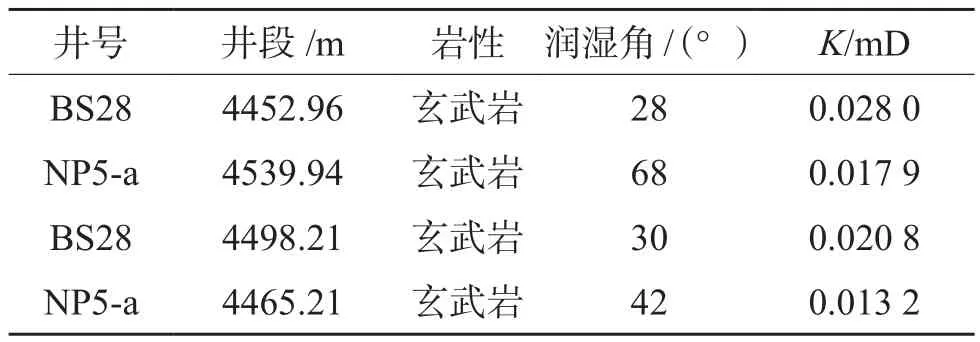

储层基质物性很差,具有特低渗透特征。属于亲水性储层,该构造火山岩分3套层系,与测井曲线、全岩数据相结合(见表4)可知,随着火山岩泥质含量的增加,润湿角逐渐减小,亲水性增强。

表4 储层物性及润湿角数据

1.3 天然裂缝描述[6]

所钻取的岩心中,通过肉眼观察到了天然微裂缝,并通过FMI测井所知火山岩天然裂缝发育:南堡5-b井压裂层段为4760~4801.6 m,火山岩,发育15条高导缝;南堡5-c井压裂层段高角度天然裂缝发育,储集空间以孔隙裂缝型为主,共有42条高导缝;南堡5-d井4779~4815.8 m。发育有22条高导裂缝、33条微裂缝,裂缝角度 10°~90°,裂缝走向135°~150°;南堡5-e井压裂层段高角度天然裂缝发育,共有33条高导缝,储集空间以裂缝孔隙型为主。

1.4 岩石力学性质[6]

南堡5号构造深层火山岩气藏岩心的杨氏模量较高,抗压强度偏高。火山岩大多数岩石抗压强度较一般的岩石高很多,说明会形成典型的张型裂缝。实验数据见表5~表6。采用凯塞尔效应实验可知,中基性火山岩的地应力高于酸性火山岩,近似地得到地层闭合应力梯度。

表5 南堡5号构造深层火山岩气藏岩心的三轴岩石力学数据

表6 南堡5号构造深层火山岩气藏地应力实验

2 压裂施工主要难点及技术思路

2.1 压裂施工难点

①对压裂液性能要求高。储层温度达170 ℃,该区块处于勘探阶段,岩性为火山岩,需要施工成功率高、规模大,单层加砂量多。需要携砂能力强、耐高温(170 ℃)、现场操作性强、延迟交联、低残渣和易破胶的压裂液体系。②裂缝性储层,基质渗透率低(0.04~0.4 mD)、天然裂缝发育。需要保证加砂的成功率,又能充分利用天然裂缝渗流通道。③埋藏深(4781.6~5200 m)、岩性复杂、杨氏模量高、地层最小主应力梯度高,导致施工压力高、排量受限,且探区可借鉴的资料少,给压裂增产提出了更高要求。

2.2 压裂改造技术思路

以造长缝增加沟通天然裂缝的机率和扩大渗滤面积为原则,以大砂量、中高砂比和大排量挤注工艺,尽量增加主裂缝宽度和沟通远端的天然裂缝。由于裂缝充填物中酸溶矿物较多,溶蚀率较高,采用前置酸+大规模压裂改造的思路。

①前期注入高温稠化酸,可延迟溶蚀天然裂缝里的酸溶矿物和黏土、增加酸液的穿透距离,尽量降低施工压力、提高排量和增加天然裂缝的渗流通道;②压裂过程中,前置液携带自降解暂堵剂与陶粒暂堵多裂缝,降低滤失、增加主裂缝宽度、尽可能多地沟通天然裂缝与远端的缝洞;③通过优化射孔、提高地面设备承压能力降低施工压力。

3 高温火成岩气藏配套压裂技术

3.1 高黏度胶凝酸体系

在酸化施工过程中,降低酸岩反应速度、以增加酸液穿透深度是必须要考虑的问题。根据南堡5号构造储层特征,采用胶凝酸降低酸岩反应速度。

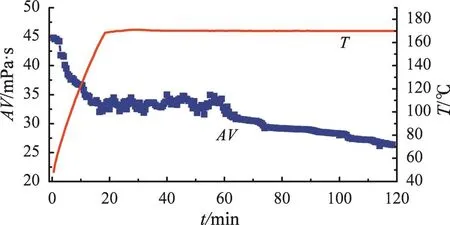

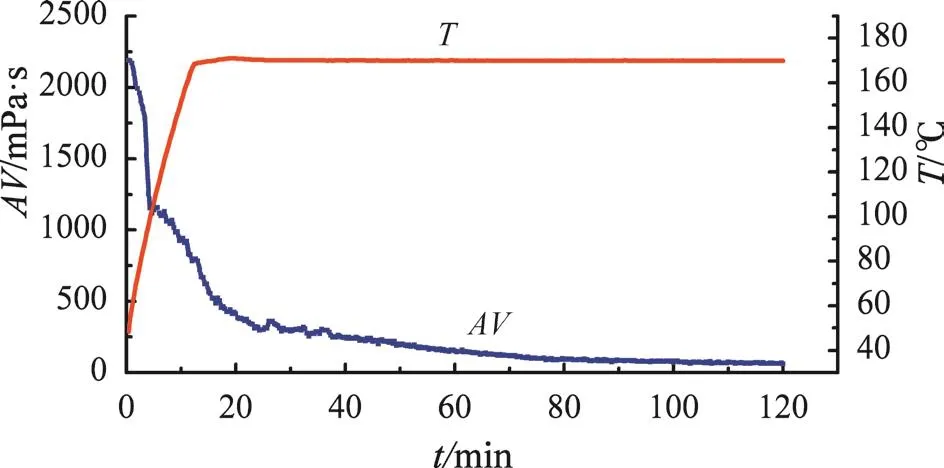

根据各种添加剂的单项性能评价结果,通过筛选组合成若干套配方,对配方酸液进行性能评价,形成了不同温度下的酸液配方:20%盐酸(质量分数31%)+(0.5%~0.8%)稠化剂+(2%~4.5%)高温缓蚀剂+1%高温助排剂+1.5%铁离子稳定剂+0.5%防膨剂+(0.5%~1%)缓蚀增效剂+1%防乳破乳剂。该配方在90 ℃下腐蚀速度小于6 g/(m2·h),160 ℃,15 MPa 下腐蚀速度小于 76.73 g/(m2·h),90 ℃下铁离子稳定性为300 g·mL-1,采用在160 ℃高温老化并冷却后测定表面张力为31.8 mN·m-1,降阻率大于61%以上。图1表明,该配方在170 ℃,2 h后,黏度能保持在22~28 mPa·s以上,可以满足南堡5号构造深部酸化要求。

图1 170 ℃胶凝酸体系的流变性

3.2 耐170 ℃高温有机硼低残渣瓜胶压裂液

3.2.1 交联剂的优选评价[7]

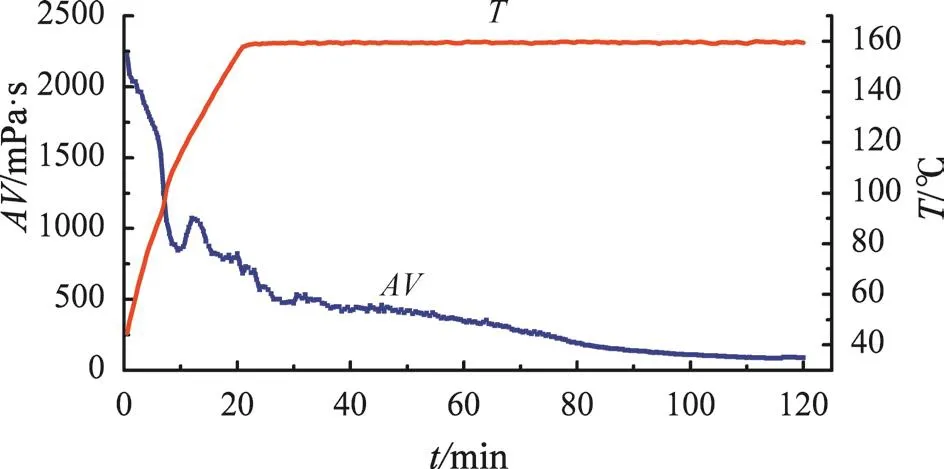

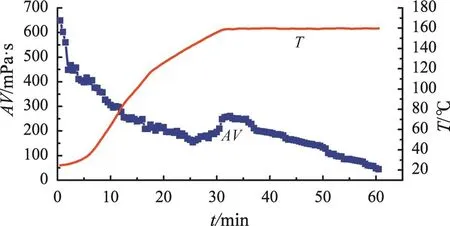

筛选了3种硼酸盐交联剂:FAL-120(长链螯合有机硼交联剂)、BCL-81和ZCY-10(常规有机硼交联剂)进行160、170 ℃压裂液配方优选。FAL-120是一种通过长链螯合交联技术,实现动态下增加交联剂的用量,增加动态下再交联的机率,形成的低浓度瓜胶压裂液体系基液配方:0.55%HPG(一级)+(0.15%~0.2%)碳酸钠+1%防膨剂+0.1%S-100+(0.6%~0.7%)硫代硫酸钠+(0.5%~0.6%)调节剂+0.5%助排剂,交联比为100∶(0.4~0.6),分别采用 FAL-120、BCL-81和ZCY-10 硼酸盐交联剂进行压裂液配方耐温耐剪切性能测定,结果见图2~图5。

图2 FAL-120低浓度瓜胶压裂液160 ℃的耐温耐剪切

图3 FAL-120低浓度瓜胶压裂液170 ℃的耐温耐剪切

图4 BCL-81压裂液160 ℃耐温耐剪切

图5 ZCY-10压裂液160 ℃耐温耐剪切

由图2和图3可知,该低浓度瓜胶压裂液配方可耐温至170 ℃。160 ℃配方压裂液在该温度下,2 h后表观黏度为96 mPa·s;170 ℃配方压裂液在该温度下,90 min后表观黏度为86 mPa·s,2 h后表观黏度为61 mPa·s。由图4和图5可知,BCL-81和ZCY-10常规有机硼交联瓜胶压裂液在160 ℃,170 s-1下连续剪切不足1 h后,黏度降至50 mPa·s以下,所以选取FAL-120(长链螯合有机硼交联剂)作为该压裂液体系的交联剂。

3.2.2 稠化剂的优化评价

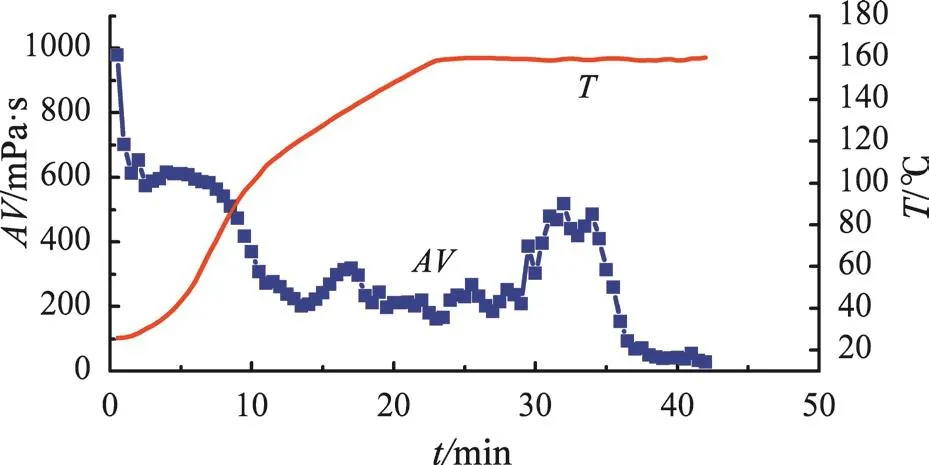

优选了一种JK101超级瓜胶,水不溶物含量小于2.5%,与一级HPG相比,水不溶物含量减少50%,并对超级瓜胶与长链螯合有机硼交联剂配方进行优化及性能评价,实验结果见图6和图7。

图6 不同浓度下基液表观黏度

图7 不同调理剂、交联剂下的流变曲线

由图6可知,相同稠化剂浓度下,超级瓜胶压裂液的表观黏度比HPG高,在相同温度下,可以适当降低稠化剂用量。将160 ℃压裂液由0.55%HPG调整为0.5%GHPG,170 ℃压裂液由0.55%HPG调整为0.52%GHPG。由图7可知:随着调理剂、交联剂用量的增加,液体在高温下的耐温耐剪切性能越强。最终形成耐160~170 ℃高温超级瓜胶压裂液配方:(0.50%~0.52%)GHPG+0.2%碳酸钠+1%防膨剂+0.1%S-100+(0.5%~0.6%)硫代硫酸钠+0.5%助排剂+(0.8%~0.9%)调理剂+(0.8%~0.9%)交联剂。

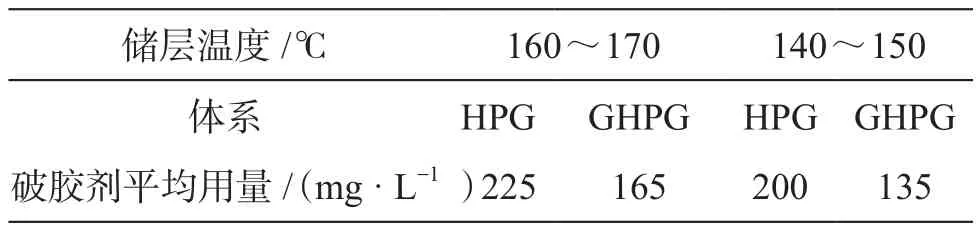

与一级羟丙基瓜胶压裂液相比,GHPG压裂液中调理剂及交联剂用量增加较多,这是由于超级瓜胶粉中的糖苷键数量比HPG少,需要提高碱与交联剂用量;温度稳定剂用量有所降低。表7数据表明,与HPG体系相比,GHPG体系破胶剂用量更低,一方面是由于瓜胶用量降低,另一方面是由于温度稳定剂的降低提高了压裂液的破胶性能。当稠化剂浓度为0.5%时,HPG压裂液配方的残渣含量为365 mg/L,GHPG压裂液配方的残渣含量为240 mg/L,相同浓度稠化剂用量下,残渣含量可降低近30%。

表7 不同体系的破胶性能评价

3.2.3 降低施工压力

为提高地面设备承压能力,采用140井口及140的地面管线(抗压140 MPa),增加2500型的车组至12台。在油管、技术套管环空补平衡压,提升井筒的抗压能力。采用前置稠化酸处理段塞,降低破裂压力。并考虑应力集中对破裂压力的影响,采用射孔相位180°(水平两向),优选大孔径、深穿透的枪弹组合,102枪装大孔径射孔弹(BH38HNS25-1,孔径为15 mm,穿深为476 mm),先锋射孔弹(SDP39HNS25-4,孔径为9.4 mm,穿深956 mm),按大孔径与小孔径2∶1进行组合。

3.2.4 暂堵多裂缝技术

南堡5号构造火成岩储层天然裂缝发育,缝内充填物多为酸溶矿物,酸液溶蚀率较高,采用早期注入稠化酸,尽量多地溶蚀疏通天然裂缝,促进裂缝向更远端扩展,充分利用天然裂缝,再注入温控自降解暂堵剂,粒径为50~150 µm,在水中易分散,2~6倍吸水膨胀,承压为12 MPa,120 ℃下7 h后最终降解率达到96.8%,压裂前期降低液体滤失,控制多裂缝,增加液体造缝能力,提高综合砂液比,以形成较宽的主裂缝,压后随着降滤失剂的高温自降解,释放出天然裂缝[8-9]。

4 现场应用

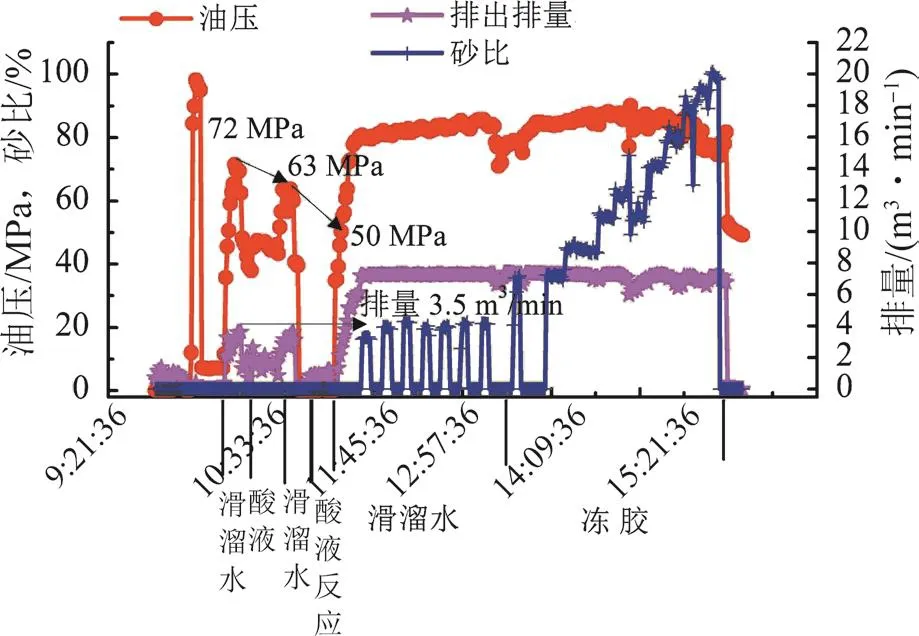

该技术在该区块现场应用3井次,具体施工参数见表8。岩性均为玄武岩和火山碎屑岩,储层埋深为4768~4936 m,温度为160~170 ℃,成功率100%,单井最大加砂量为125 m3,套管注入,最高施工压力为85 MPa,平均砂比为25.7%,压后返排率平均为82.3%,施工成功率100%。由图8可知,当稠化酸注入地层,施工压力从73 MPa下降至61 MPa,说明酸液与岩石的酸溶矿物发生了反应,使施工压力下降。NP5-i井压裂施工曲线见图9。

图8 NP5-h井压裂施工曲线

图9 NP5-i井压裂施工曲线

表8 现场应用井施工情况

由图9可知,3次注入滑溜水,排量均为3.5 m3/min时,油压由72 MPa下降至63 MPa和50 MPa。说明中间注入酸液具有较好的溶蚀天然裂缝作用,使施工压力得到扩散,后期排量能顺利提高。3口井压后取得了良好的效果,均获得了工业油气流,NP5-A井压后φ6.35 mm油嘴放喷,日产气量为10.7×104m3,为南堡5号构造裂缝性火山岩储层规模增储提供了强有力的技术支撑。

5 结论

1.南堡5号构造火山岩天然裂缝发育、基质渗透率很低、裂缝才是主要的储集空间和渗流通道,天然裂缝中酸溶矿物较多,酸液溶蚀率高,采用前置酸压+大规模压裂改造工艺,以大砂量、中高砂比和大排量为原则,尽量提高主裂缝宽度和沟通天然裂缝。

2.针对南堡5号构造深层火山岩温度高、埋藏深、滤失大、杨氏模量高、排量受限、施工压力高导致施工失败的问题,形成了1套以耐170 ℃高温有机硼低残渣瓜胶压裂液、稠化酸、优化射孔方式,提高地面设备承压和自降解降滤失剂封堵天然裂缝等综合处理措施为主的配套压裂技术,基本解决了前期高温深井火山岩压裂施工难度大、成功率低的难题。

3.该技术在该区块火成岩压裂3井次,成功率为100%,单井最大加砂量为125 m3,套管注入,最高施工压力为85 MPa,平均砂比25.7%,压后返排率平均为82.3%,NP5-A压后φ6.35 mm油嘴放喷,日产气量为10.7×104m3,为南堡5号构造裂缝性火山岩储层规模增储提供了强有力的技术支撑。