基于损伤模式的造纸烘缸的检验

2018-03-27杨英春

杨英春

(宣城市特种设备监督检验中心,安徽 宣城 24200)

压力容器在压力、温度和介质共同作用下,会发生损伤,损伤的发展和积累将引发设备失效和安全事故,因此,损伤识别成为压力容器定期检验关键技术。造纸铸铁烘缸是易发事故特种设备,其安全性受到高度关注。由于灰口铸铁具有一定的强度、硬度,良好的铸造性能、耐磨性能和较高的经济性,成为制造造纸烘缸的主要材料。但是灰口铸铁是脆性材料,无论是制造工艺、微观组织还是机械性能,都显著区别于一般的钢制压力容器,因此,造纸烘缸损伤的产生及其检验检测都存在显著不同于一般钢制压力容器的特殊性,充分认识这一特殊性,对保证造纸烘缸定期检验结果的可靠性具有重要意义。

1 造纸烘缸的损伤模式

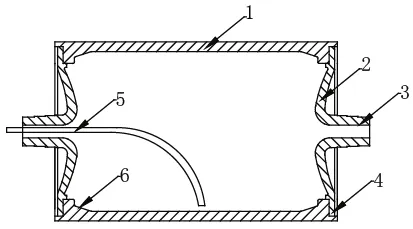

造纸铸铁烘缸的示意图见图1,主要的损伤模式是疲劳损伤、腐蚀减薄、应力腐蚀、脆性断裂。

图1 烘缸结构示意图

(1)疲劳损伤。造纸烘缸在结构不连续、表面不连续、铸造缺陷等部位,不可避免地存在应力集中,同时,造纸烘缸在运行中不可避免地承受开机、停机和压力波动等周期性载荷作用,不可避免地产生疲劳损伤而导致疲劳开裂。

(2)腐蚀减薄。造纸烘缸在高温潮湿的环境中运行,其表面存在一层薄薄的水膜,大气中的O2、CO2、SO2、NO2等气体和纸浆经过漂白、漂洗后残存的含量较高的氯溶解在水膜中,而烘缸材质为灰口铸铁,石墨呈片状分布在铁基体中,两者构成了呈现酸性环境的电化学腐蚀环境,使烘缸表面遭受腐蚀减薄。

(3)应力腐蚀。烘缸在运行中承载压力和温度,使得烘缸表面呈现拉应力,在电化学腐蚀环境下中,发生应力腐蚀,引发裂纹和裂纹扩展。

(4)脆性断裂。烘缸在铸造过程中,由于铁液冷却、凝固、收缩的先后不同,而产生气孔、缩孔、缩松和铸造裂纹等缺陷和铸造残余应力。冷却后的铸态组织不仅晶粒粗大,而且铁基体中分布着片状的石墨,割断了基体的连续性,使烘缸表现出明显脆性,易于在铸造缺陷最集中的部位发生脆性断裂。

2 烘缸的检测方法

(1)宏观检验。也称目视检验,工具为电筒、直尺和5倍放大镜,检验内容包括材质检查、结构检查、几何尺寸检查和表面缺陷检查,核查烘缸材质是否清楚并满足设计文件要求,检查烘缸结构尺寸是否合理,过度部位的过度圆角是否不低于最小规定值,是否存在严重的腐蚀和剥落,内外表面是否存在宏观裂纹,虹吸管的虹吸功能是否正常,铆补孔的直径、铆补的深度(必要时按3.2节测厚)和铆补孔的分布是否符合制造标准要求,是否存在超压运行,安全附件是否齐全有效等,了解烘缸的日常管理和运行状况。

(2)壁厚测定。由于灰口铸铁透声性不强,致使超声测厚实施很困难,超声波测厚仪发射功率有限,超声波测厚仪探头不仅频率高,而且探头直径小,这些特点都不适宜对透声性不强的粗晶铸态构件进行壁厚测定。但是腐蚀减薄是烘缸重要的损伤模式,剩余壁厚是评价烘缸安全性能必要的基础性数据,过去曾采用测量烘缸内外直径的办法测量烘缸缸体壁厚,但是这个办法不仅实施困难,而且测量的数据仅是与卡尺两端接触点缸体的壁厚和,无法分别得到两端各点的厚度值。数字超声检测技术的发展为铸铁烘缸超声测厚成为可能,数字超声探伤仪器不仅发射功能强大,而且可以配备大直径低频探头,避免了粗大的铸态组织的不利影响。一般采用1~1.5MHz直径不低于24mm的低频直探头或双晶直探头,用游标卡尺对缸体端部某一部位测量三次,取平均值,作为仪器时基线调整的基准厚度,然后在游标卡尺测量部位采用二次底波法对仪器的时基线进行调整,并将一次底波调整到仪器屏幕的80%部位,一次底波波高调整到满屏的80%高度,然后进行测厚。与传统测厚仪测厚有所不同的是,超声波探伤仪测厚系统可以采用扫查方式进行连续测厚,既可以沿母线连续测厚,也可以以所选点为圆心,在适当的半径范围内进行连续测厚,可以连续获得厚度值,测厚效果明显优于超声波测厚仪测厚。

缸盖测厚一般在缸盖的法兰边缘和和人手孔盖边缘等有代表性部位进行检测。缸体测厚应避开缸体端部的过渡区域,为检测整个缸体周向是否存在不均匀减薄,测厚至少应在相隔90℃的四条母线上进行。为检测整条母线是否存在不均匀减薄,建议除端部过渡区域等非检测区域以外,每条母线至少均布检测6点厚度值。此外,在测厚扫查中发现缺陷波和底波异常部位应按照3.5节要求进一步进行超声波探伤。

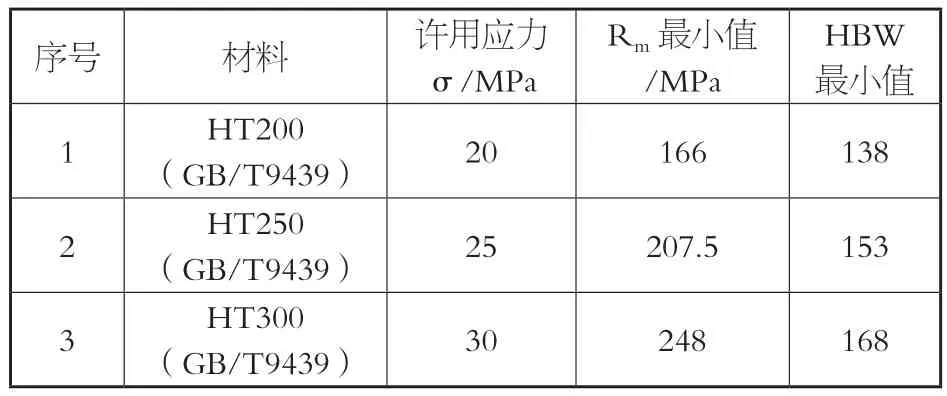

(3)硬度检测。在用烘缸由于腐蚀磨损会减薄,出于满足造纸工艺的光洁度的需要,会对缸面进行适当的磨削,也会使缸体减薄。由于烘缸铸造时各点冷凝速度的不同,冷凝后力学性能也存在差异,往往缸体的表面硬度最高,随着缸体减薄量的增加缸面硬度会逐步降低。缸面的硬度不仅对纸张质量产生影响,当硬度不足会降低纸张表面质量,而且硬度降低还表明烘缸材料强度在下降,由此可见,随着缸体减薄量的增加,缸体的力学性能存在劣化倾向。因此,定期检验时对烘缸缸面进行硬度检测是必要的。硬度检测选择在距离缸体端面80~100mm的区域进行,每端各测两点,测点的表面光洁度应达到2μm,每点测5次,取平均值作为改该点的硬度值,缸面两端硬度值差值不得大于HB24,将四点硬度值的算术平均值作为缸面硬度。现行缸面硬度评价标准为QB2661《造纸机械用铸铁烘缸技术条件》,但是QB2661是制造验收标准,对在用烘缸,经常出现不能满足QB2661要求的情况。对于硬度达不到QB2661要求的在用烘缸是否继续使用是检验人员必须要面临的抉择。合于使用是在用设备安全状况等级评定的基本原则,基于该原则,可以参照以下要求评定硬度不能满足QB2661标准要求的烘缸的安全状况。

对于灰口铸铁,其强度和硬度存在以下关系:

式中:HBW为布氏硬度;Rm为抗拉强度;

A=100;

B=0.44;

RH为相对硬度,RH=0.8~1.2。

取RH=0.8,并将A、B和Rm代入(1)式得:

将测得的布氏硬度值代入(2)式得到Rm值,当Rm大于等于8.3倍许用应力,表明缸体仍具有足够的安全性,可以继续使用,表1给出了基于安全系数为8.3时按照(2)式计算出的各种牌号灰口铸铁HBW最小值。

表1 测量硬度值对应的布氏硬度(HBW)最小值

(4)表面探伤。表面探伤可以有效发现疲劳开裂和应力腐蚀开裂,成为检测烘缸的重要的探伤方式之一。在进行表面探伤时,应对受检表面铁锈等氧化物进行清理打磨,使表面质量符合检测要求。表面探伤重点检测缸体缸盖结构不连续区域和宏观检查可疑部位,表面探伤在条件允许的情况下应首选灵敏度较高的磁粉探伤,如果能营造昏暗的检测环境,还应选择灵敏度更高的荧光磁粉。

(5)超声探伤。超声探伤可以对构件内部缺陷和不能接近的内侧表面缺陷进行检测,可以对无人孔烘缸内侧表面缺陷进行检测,还可以对表面裂纹高度进行测量,因此超声探伤是检测烘缸的另一种重要探伤方式。超声探伤的重点同样是缸体内壁结构不连续部位。由于灰口铸铁透声性差,正常的横波技术难以实施,只能采用波长较长的低频纵波探伤技术,又由于烘缸在用过程中引发诸如疲劳裂纹等缺陷一般垂直于缸体表面,不宜选用直探头进行检测,因此推荐采用1MHzK1的低频纵波斜探头,在CSK-ⅠA试块上测量探头的入射角,在相同材质制造的CSK-ⅡA试块校正探头K值、扫描时基线和检测灵敏度,采用φ2长横孔距离-波幅曲线作为检测灵敏度,如果噪声较低,可适当提高检测灵敏度。检测时,探头沿平行于缸体母线的两个方向对缸体内壁结构不连续部位和其他可疑部位进行100%扫查,一旦发现高于噪声的异常信号,应采用前后、左右、转角、环绕等扫查方式,必要时增加不同折射角(折射角差大于15度)的纵波斜探头进行补充扫查,以区分异常信号的真伪,确定缺陷的性质及缺陷的位置、形状和方向。为提高缺陷定量精度,可采用聚焦纵波斜探头精确测量缺陷的宏观尺寸(高度和长度)。对于缸体其他可疑部位可按照100×100格子线,采用直探头以缸体无缺陷的底波高度和次数作为检测灵敏度进行检测。

(6)缺陷的安全评定。迄今为止,对于铸铁压力容器尚没有缺陷评定规范,研究表明,造纸铸铁烘缸缺陷安全评定可以采用断裂力学方法,只要应力强度因子KI小于断裂韧度KIC,裂纹就处于稳定状态,即满足下式造纸铸铁烘缸就处于安全状况:

式(3)中KI在GB/T19624《含缺陷压力容器安全评定》附录D给出了计算规则,所需要的裂纹宏观尺寸由磁粉探伤和超声探伤得出。基于灰口铸铁为脆性材料,推荐安全系数n取10。断裂韧度KIC的试样一般在同材质报废烘缸完好部位截取,试样制备和试验按照GB/T4161《金属材料平面应变断裂韧度KIC试验方法》进行,一般采用三点弯曲试验测定。需要特别说明的是,当KI满足(3)式,烘缸的安全等级可以确定为3级;当满足n=8~10时,定为4级,监控使用,否则定位为5级,停止使用。

3 结语

定期检验是保障烘缸安全运行的重要手段,基于损伤模式的检验模式的定期检验可以全面快速的检测烘缸在运行中产生的各种缺陷,检验针对性强,大大的提高了烘缸定期检验的效率和检验结果的可靠性。

[1]质检总局办公厅关于加强小型锅炉、快开门式压力容器和烘缸(筒)安全监察工作的通知.(质检办特〔2013〕338号 )[S].http://tzsbaqjcj.aqsiq.gov.cn/tzwj/bgtwh/201305/t20130506_355592.htm.2013,(4);28.

[2]GB/T9439-2010,灰铸铁件[S].

[3]盛水平,陈海云等.铸铁烘缸强度和硬度关系的探讨[J].中国造纸,2008,27(9):70-72.

[4]N/T47013.3-2015,承压设备无损检测 第3部分:超声检测[S].

[5]王应植,马歆等.进口纸机铸铁烘缸的安全评定[J].压力容器,2009,26(1):37-42.

[6]黄雪坤,王志文等.在用铸铁烘缸缺陷评定方法的研究与工程实践[J].化工机械,1995,(4):47-51.